Чтобы решить поставленную задачу, необходимо научиться прогнозировать и управлять строением и качеством тканей и технологическими процессами, а не учиться постоянно на ошибках, вызванных недостаточным знанием явлений, происходящих на ткацком станке [1].

Натяжение нити основы является одним из основных параметров, определяющих работу ткацкого станка и процесс формирования ткани. Натяжение основы сильно меняется за один оборот главного вала ткацкого станка и зависит от строения ткани и конструктивно- заправочной линии ткацкого станка.

Оптимизация и нормализация процесса ткачества дает возможность решить следующие вопросы: повысить производительность ткацких станков и ткача; улучшить строение и качество суровых тканей; уменьшить разладки ткацкого станка; улучшить физико-механические свойства вырабатываемых тканей за счет уменьшения динамических нагрузок на ткацком станке; снизить потребление электроэнергии; обосновать требования, предъявляемые к пряже; уменьшить расход вспомогательных материалов.

Для получения тканей высокого качества необходимо на ткацком оборудовании установить оптимальные заправочные параметры. Для того, чтобы оценить условия выработки тканей, нужно произвести расчёт напряжённости работы ткацкого станка. Поэтому для оценки напряжённости работы ткацкого оборудования в данной работе предлагается использовать теорию длительной прочности В.В. Москвитина.

Москвитин В.В. предложил для оценки напряжённости работы оборудования использовать критерий длительной прочности (коэффициент повреждаемости).

Коэффициент повреждаемости нити основы по критерию В.В. Москвитина применяется для описания сложного напряженного состояния заправки ткацкого станка и имеет следующий вид:

![]()

где F - натяжение основных нитей в форме регрессионного уравнения изменения натяжения нити от времени нагружения в виде тригонометрического полинома Фурье, сН;

λ - значение объемной плотности нитей, мг/ мм3;

Т - линейная плотность нитей, текс;

m, b ,В - эмпирические коэффициенты, характеризующие вязкоупругие параметры нитей;

t, t - время, с.

Для определения коэффициента повреждаемости нитей целесообразно использовать ЭВМ, для этого разработан алгоритм автоматизированного расчёта коэффициента повреждаемости, порядок расчёта которого выглядит следующим образом:

- Ввод исходных данных (значения натяжения нити за цикл нагружения нити, полученных с помощью тензометрической установки, эмпирические коэффициенты В и b, полученные из опытов на длительную прочность, а параметр m - на разрывной машине с постоянной скоростью нагружения для различных нитей).

- Расчет коэффициентов тригонометрического ряда Фурье для получения математической модели зависимости натяжения нитей от угла поворота главного вала ткацкого станка.

- Расчет повреждаемости нитей за один цикл нагружения на основе теории длительной прочности Москвитина.

Разработку автоматизированного расчета повреждаемости нитей на основе теории длительной прочности В.В. Москвитина на ПЭВМ проводим, используя среду программирования MathCad.

С целью апробации разработанного алгоритма были проведены экспериментальные исследования повреждаемости пряжи при проведении технологического процесса ткачества на станках различных конструкций.

Базой для исследования являлись лаборатории «Ткачество» и «Механическая технология текстильных материалов» кафедры «Технологии текстильного производства» КТИ (филиала) ВолгГТУ. Объектами исследования являлись ткани различных переплетений, вырабатываемых на ткацких станках АТПР-100-2 и СТБ-2-216 (табл. 1).

Таблица 1. Характеристика исследуемых тканей различных переплетений, вырабатываемых на ткацких станках различных конструкций

|

Ткань, наименование, артикул |

Линейная плотность основы, текс |

Ткацкий станок |

Сырье, основа |

Переплетение |

|

Сатин 5/2 |

20 |

АТПР - 100- 2 |

х/б |

сатиновое |

|

Бязь арт.142 |

29.5 |

СТБ -2 - 216 |

х/б |

полотняное |

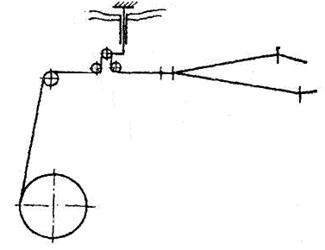

При исследовании вышеуказанных тканей с помощью экспресс-диагностического прибора «ТТП-2008» осуществлялась запись диаграмм натяжения основных нитей в зоне «скало-ламели» ткацкого станка (см. рис. 1).

Рис. 1. Место установки прибора для измерения натяжения основных нитей за цикл работы ткацкого станка

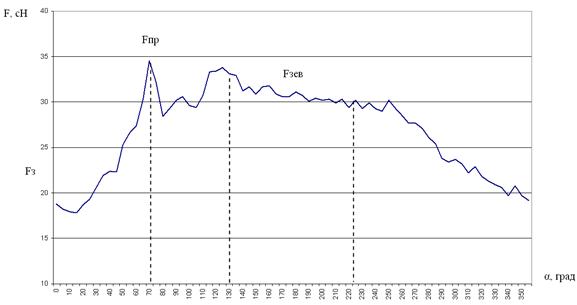

Для статистической обработки полученных данных информация экспортировалась в электронную таблицу Excel. После обработки были получены диаграммы натяжения нити (рис. 2).

Рис. 2. Диаграмма изменения натяжения нитей основы на ткацком станке

В таблице 2 для исследуемых тканей приведены значения натяжения основных нитей для характерных моментов тканеформирования:

Fз - заправочное натяжение нитей основы, сН;

Fпр - натяжение нитей во время прибоя уточной нити к опушке ткани, сН;

Fзев - натяжение нитей во время зевообразования, сН.

Таблица 2. Значения натяжения основных нитей для характерных моментов тканеформирования исследуемых тканей

|

Ткань, наименование, артикул |

Линейная плотность основы Т, текс |

Fз |

Fпр |

Fзев |

|

Сатин 5/2 |

20 |

30 |

45 |

42 |

|

Бязь арт.142 |

29.5 |

14 |

39 |

21.5 |

Так как условиями получения математической модели с помощью тригонометрического ряда Фурье предусмотрено деление диаграммы натяжения нитей за один цикл нагружения на 11 частей, то в таблицу 3 вносим 12 значений натяжения основных нитей [2], [3], [4], [5].

Таблица 3. Значения натяжения нитей основы исследуемых тканей

|

Ткань, наименование, артикул |

Значения натяжения нитей, |

|

Сатин 5/2 |

52 52 46. 39.6 38.4 36.7 36.2 36.2 32.8 30.5 29.4 29 |

|

Бязь арт.142 |

39 27.9 18.7 18.7 19 20 20 13 16.7 19 22 32 |

Полученные значения натяжения нитей вводим в разработанную в среде программирования MathCad программу и получаем математические модели зависимости натяжения основных нитей от угла поворота главного вала ткацкого станка в виде тригонометрического полинома Фурье. Математические модели подставляем в формулу Москвитина и определяем значения коэффициентов повреждаемости нитей основы за один поворот главного вала ткацкого станка. Значения вязкоупругих параметров m, b ,В для нитей различной линейной плотности берем из научных работ проф. Николаева С.Д. и его учеников, посвященных изучению вязкоупругих свойств различных нитей и пряжи [6], [7].

Результаты расчетов значений коэффициентов повреждаемости основных нитей за один цикл нагружения (один оборот главного вала ткацкого станка), рассчитанных на основе реального закона нагружения нитей, сведены в таблицу 4.

Таблица 4. Значения коэффициентов повреждаемости основных нитей различных тканей на ткацком станке за один оборот главного вала станка

|

Ткань, наименование, артикул |

Fз |

Fпр |

Fзев |

Т, текс |

h |

|

Сатин 5/2 |

30 |

45 |

42 |

34 |

0.49 |

|

Бязь арт.142 |

14 |

39 |

21.5 |

29.5 |

0.356 |

Исследования, проведенные на кафедре ткачества МГТУ им. А.Н. Косыгина, показали, что:

- при η<0,25 - процесс протекает в спокойных условиях;

- при η = 0,25 - 0,5 - процесс проходит в довольно напряженных условиях;

- при η = 0,5 - 0,75 - процесс возможен, но наблюдается повышенная обрывность нитей (примерно в 2 раза);

- при η = 0,75 - 1 - процесс возможен, но резко увеличивается обрывность нитей (примерно в 5 раз);

- при η > 1 - процесс практически невозможен.

Из таблицы видно, что наибольшую повреждаемость имеют нити основы при выработке ткани сатин на ткацком станке АТПР-100-4.

Таким образом, в результате проведенных исследований было установлено, что исследуемые ткани вырабатываются в довольно напряженных условиях, вследствие чего на ткацких станках пряжа в данных технологических условиях перерабатывается с повышенной обрывностью нитей.

Поэтому необходимо пересмотреть технологический процесс ткачества и установить такой оптимальный режим, где повреждаемость нитей будет минимальной. Причем рекомендуется в качестве критерия оптимизации использовать коэффициент повреждаемости нитей основы, полученный на основе расчета критерия длительной прочности Москвитина с использованием предложенного в данной работе автоматизированного метода расчета повреждаемости нитей.

Рецензенты:

- Николаев Сергей Дмитриевич, д.т.н., профессор, ректор, «Московский государственный текстильный университет им. А.Н. Косыгина», г. Москва.

- Юхин Сергей Семенович, д.т.н., профессор, проректор по учебной работе, «Московский государственный текстильный университет им. А.Н. Косыгина», г. Москва.

Библиографическая ссылка

Бойко С.Ю., Назарова М.В., Романов В.Ю. РАЗРАБОТКА ЭКСПРЕСС-МЕТОДА ОЦЕНКИ НАПРЯЖЁННОСТИ РАБОТЫ ТКАЦКИХ СТАНКОВ РАЗЛИЧНЫХ КОНСТРУКЦИЙ ПРИ ВЫРАБОТКЕ ХЛОПЧАТОБУМАЖНЫХ ТКАНЕЙ // Современные проблемы науки и образования. – 2011. – № 6. ;URL: https://science-education.ru/ru/article/view?id=5059 (дата обращения: 10.11.2024).