Современные химико-технологические процессы представляют собой комплекс взаимосвязанных узлов и аппаратов, технологические разрывы между которыми минимизированы или, в ряде случаев, полностью отсутствуют. Такой уровень интеграции требует использования нового подхода к созданию химических технологий и проектированию новых производств. По классической схеме технолог, разрабатывая схему процесса, просчитывает ограниченное количество стационарных режимов и определяет возможные отклонения для каждого из них и разрабатывает методы управления технологическими параметрами оборудования. В ходе проектирования производства система регулирования процессом разрабатывается исходя из задания технолога и решается конкретно для каждого контура управления, часто без учёта взаимосвязей между различными технологическими стадиями. Максимальная степень интегрирования отдельных стадий при таком подходе ограничиваются учётом рецикловых потоков, а технологические разрывы обеспечиваются созданием емкостного парка достаточного объема.

Данный метод решения задачи создания нового производства не позволяет эффективно анализировать работу созданного производства в нестационарных и переходных режимах. Для технологий, в которых наличие большого емкостного парка не желательно, а состав и количество входящих технологических потоков могут сильно и непредсказуемо изменяться во времени, при том, что продукты должны быть получены со стабильно высоким качеством, классический подход к разработке технологии оказывается не применим. Единственный способ, позволяющей решать данную задачу, заключается в применении методов компьютерного динамического моделирования, позволяющих разработать технологический процесс как единое целое и изучить работу созданной технологической схемы в любых нестационарных и переходных режимах [1]. Дополнительное преимущество данного подхода к моделированию заключается в том, что динамическая модель в обязательном порядке должна включать в себя все схемы автоматического регулирования. Как следствие, становится возможным разработать и проверить на компьютерной модели функционирование многоуровневых и многосвязных каскадных схем регулирования.

Задачей данной работы является разработка схемы управления процессом и создание компьютерной модели технологической схемы, позволяющей обеспечить стабильное качество продуктов в условиях переменного входного потока. Данная задача была решена на примере разработки технологического процесса первичного разделения смеси хлористого метила и метилхлорсиланов, получаемой в ходе прямого синтеза метилхлорсиланов.

Процесс разделения хлористого метила и метилхлорсиланов

В производстве метилхлорсиланов методом прямого синтеза из кремния и хлористого метила существует технологическая стадия, на которой требуется выделить из продуктов реакции непрореагировавший хлористый метил. Практическая реализация данной стадии осложняется тем, что состав поступающей из реактора смеси не является постоянным. Стандартные решения предусматривают наличие значительного емкостного парка для усреднения состава смеси и повышенные энергозатраты в колонне ректификационного выделения хлористого метила. Принципиально технология разделения продуктов синтеза метилхлорсиланов известна с 50-х годов ХХ века, однако с целью повышения качества выделяемых продуктов и снижению энергозатрат разработка новых, более эффективных технологических решений продолжается до сих пор.

Для эффективного разделения продуктов синтеза на хлористый метил и сырец метилхлорсиланов было предложено использовать двухколонную схему без промежуточной конденсации рециклового потока хлористого метила [5]. Как указано в данном патенте, такая схема позволяет с минимальными энергозатратами добиться устойчивого качества выделяемых продуктов при изменении параметров исходной смеси в широких пределах. Суть предлагаемого метода заключается в том, что продукты реакции конденсируются раздельно с помощью оборотной воды и хладагента, каждый из конденсатов поступает на разделение в собственную колонну. Из конденсата, полученного с помощью оборотной воды, в качестве кубовой жидкости выделяют смесь метилхлорсиланов с отсутствием хлористого метила, а в качестве дистиллята выделяют хлористый метил с частью метилхлорсиланов, причем состав дистиллята примерно соответствует составу конденсата, полученного с помощью хладагента. Дистиллят первой колонны и конденсат рассольного конденсатора поступают на вторую колонну, где в качестве дистиллята выделяют хлористый метил без примесей метилхлорсиланов, а в качестве кубовой жидкости получают смесь хлористого метила и метилхлорсиланов, по составу соответствующей конденсату, полученному на водяном конденсаторе. Для экономии энергозатрат, на первой колонне в дефлегматоре конденсируется только флегма, а дистиллят поступает непосредственно на вторую колонну в виде газа.

Разработка технологической схемы производства, предназначенной функционировать в нестационарных условиях с переменными входными потоками, возможна при использовании компьютерных моделирующих программ, позволяющих проводить моделирование в динамическом режиме. Несмотря на то, что базовые возможности современных программных решений достаточно близки [2], с точки зрения технолога наиболее оптимальным по критерию «возможности/время освоения» представляется пакет моделирующих программ ChemCAD [7]. Применение данного программного средства позволило провести технологические расчёты в стационарном режиме и выбрать параметры оборудования двухколонной схемы разделения хлористого метила и метилхлорсиланов, гарантирующие получение конечных продуктов заданного качества при переменном составе входного потока [4]. Результаты расчёта показали, что применение двухколонной схемы, по сравнению с классическим способом разделения смеси на одной колонне, позволяет при росте энергозатрат только на 5% снизить суммарный объем установленных ректификационных колонн в три раза.

Динамическое моделирование технологического процесса

На колонне выделения хлористого метила к кубовой жидкости особых требований к составу не предъявляется, поскольку она совместно с конденсатом метилхлорсиланов в соотношении примерно 1:9 поступает на колонну выделения метилхлорсиланов. Таким образом, система регулирования колонны выделения хлористого метила достаточно проста и не требует сложных решений.

На колонне выделения метилхлорсиланов и дистиллят, и кубовая жидкость являются многокомпонентными смесями, коррозионно-активными и не допускающими контакта с воздухом. Данное обстоятельство если и не полностью исключает возможность применения непрерывного анализа состава смеси, то во всяком случае делает непрерывный анализ дорогостоящим решением с высоким риском выхода оборудования из строя. Для обеспечения работы ректификационной колонны со стабильным питанием стабильного состава и без боковых отборов достаточно регулировать четыре параметра. В общем случае это могут быть: давление верха колонны, количество флегмы, количество дистиллята (или количество кубовой жидкости) и количество пара, подающегося в куб колонны. В силу того, что возможны отклонения по составу и количеству питания, требуется как минимум одна дополнительная точка контроля, позволяющая внести коррекцию в уставку одного из контроллеров. Применительно к колонне выделения метилхлорсиланов, поскольку температура верха колонны строго задана [4, 5], существует только один контур регулирования, позволяющий осуществить необходимую коррекцию. Это контур регулирования количества греющего пара, поступающего в испаритель колонны.

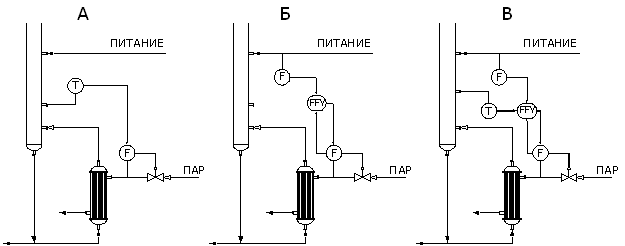

Коррекция подачи греющего пара может быть осуществлена одним из двух способов. Наиболее часто применяется при решении аналогичных задач коррекция подачи пара по температуре контрольной тарелки (рисунок 1.А) Учитывая большой объём жидкости, задерживаемой в колонне (на внутренних контактных устройствах и в кубе), в теплообменном оборудовании и во флегмовой емкости, данная схема управления характеризуется значительным времени задержки, что может привести к существенным колебаниям содержания хлористого метила в кубовой жидкости при любых изменениях в питании колонны (состава или количества). Для ректификационных колонн с переменным питанием более оперативным является регулирование подачи греющего пара в куб колонны с коррекцией по соотношению расходов питания колонны и греющего пара (рисунок 1.Б). Недостатком данной схемы является отсутствие учёта изменений состава питания и температурного профиля колонны.

Рис.1. Способы регулирования подачи греющего пара в кипятильник колонны выделения метилхлорсиланов: А. С коррекцией по температуре контрольной тарелки.

Б. С коррекцией по заданному соотношению расходов питания колонны и греющего пара. В. С коррекцией по соотношению расходов питания колонны и греющего пара, которое корректируется по температуре контрольной тарелки

Таким образом, ни один из двух общепринятых методов регулирования количества греющего пара, подаваемого в кипятильник колонны, не представляется эффективным для управления работой колонны с питанием переменного количества и переменного состава.

Повышение качества управления работой ректификационной колонны выделения метилхлорсиланов может быть достигнуто за счёт использования многоуровневой каскадной схемы регулирования (рисунок 1.В). В соответствии с данной схемой подача греющего пара в куб колонны регулируется в соответствии с заданным значением (первый контур регулирования). Значение уставки на подаче пара корректируется таким образом, чтобы поддерживать заданное соотношение между подачей питания в колонну и подачей греющего пара в куб колонны (второй контур регулирования). В свою очередь, уставка соотношения между количеством питания и греющего пара корректируется так, чтобы поддерживать постоянную температуру на контрольной тарелке ректификационной колонны (третий контур регулирования). Данная схема управления работой колонны позволяет обеспечить оперативное и точное регулирования состава кубовой жидкости без применения хроматографов на потоке.

В соответствии с рекомендациями, изложенными в руководстве по динамическому моделированию ректификации в программе ChemCAD [6], в компьютерную модель были включены элементы управления процессом (запорная арматура, контроллеры) и определены их технологические параметры. Определение параметров ПИД-регуляторов проводилось по методике, предложенной специально для использования в программе ChemCAD [3].

В пакете моделирующих программ ChemCAD ПИД-регулятор описывается с помощью уравнения (1):

![]() , (1)

, (1)

где Pout – выходной сигнал регулятора, мА;

Р0 – сигнал регулятора в условиях установившегося режима, мА;

РВ – зона пропорциональности, или предел пропорциональности (аббревиатура от Proportional Band);

Ti – постоянная интегрирования, мин;

Td – постоянная дифференцирования, мин;

error – ошибка, определяемая как разница между текущим значением входного сигнала и значением входного сигнала в установившемся режиме, мА

Полученные в ходе динамического моделирования параметры ПИД-регуляторов, отмеченных на рисунке 1, приведены в таблице 1.

Таблица 1

Параметры ПИД-регуляторов схемы регулирования подачи греющего пара в кипятильник колонны выделения метилхлорсиланов

|

Схема регулирования |

Регулятор |

Р0 |

РВ |

Ti |

Td |

|

рисунок 1.А. С коррекцией по температуре контрольной тарелки |

расход пара |

14,45 |

217 |

0,26 |

0,03 |

|

температура |

7,26 |

340 |

5 |

1 |

|

|

рисунок 1.Б. С коррекцией по заданному соотношению расходов питания колонны и греющего пара |

расход пара |

14,45 |

217 |

0,26 |

0,03 |

|

расход питания |

16,6 |

217,5 |

0,14 |

0,06 |

|

|

соотношение расходов |

уставка ПИД-регулятора расхода пара напрямую определялась как «расход питания/12,64» |

||||

|

рисунок 1.В. С коррекцией по соотношению расходов питания колонны и греющего пара, которое корректируется по температуре контрольной тарелки |

расход пара |

14,45 |

217 |

0,26 |

0,03 |

|

расход питания |

16,6 |

217,5 |

0,14 |

0,06 |

|

|

температура |

7,26 |

380 |

3 |

0,3 |

|

|

соотношение расходов |

7,7 |

150 |

0,7 |

0,07 |

|

В ходе протекания синтеза метилхлорсиланов могут возникать ситуации, когда подача хлористого метила в реактор и его конверсия в синтезе могут отклоняться от нормативного значения. Для изучения ответной реакции системы разделения хлористого метила и метилхлорсиланов был рассмотрен режим гармонических колебаний состава и количества разделяемой смеси. В ходе настройки компьютерной модели технологической схемы было установлено, что при изменении входных параметров потока (смеси хлористого метила и метилхлорсиланов, поступающей из реактора синтеза метилхлорсиланов) период собственных колебаний для наиболее инерционных элементов системы при выходе на режимные параметры составляет 500...700 минут. Для выявления резонансных эффектов, при изучении гармонических колебаний параметров входного потока был принят период колебаний равный 600 минут. В качестве допущения было принято, что относительное содержание отдельных метилхлорсиланов при этом не изменяется. Содержание хлористого метила в смеси меняется от 62,5 до 40%. Изменение подачи смеси метилхлорсиланов и хлористого метила осуществлялось в небольшом интервале, от 10500 до 9950 кг/час.

Результаты динамического моделирования технологической схемы в условиях гармонических колебаний параметров входного потока с резонансной частотой показали, что регулирование работы оборудования осуществляется в целом устойчиво. Несмотря на широкий диапазон изменения концентрации хлористого метила во входном потоке, содержание хлористого метила в питании колонны выделения метилхлорсиланов изменяется меньше, чем на ±0,4%масс. На колонну выделения хлористого метила питание поступает из двух источников, однако среднее содержание хлористого метила также изменяется незначительно, в пределах ±0,4%.

Количество питания, поступающее на каждую из колонн, изменяется во времени синхронно изменениям концентрации хлористого метила во входном потоке. Тем не менее, на колонне выделения хлористого метила содержание примесей в товарном продукте стабильно и не превышает 0,005%.

Как показали результаты динамического моделирования, технологические параметры всей схемы разделения хлористого метила и метилхлорсиланов в целом слабо зависят от метода регулирования подачи греющего пара в куб колонны выделения метилхлорсиланов. Наиболее существенное влияние метод регулирования подачи греющего пара оказывает на параметры работы колонны выделения метилхлорсиланов.

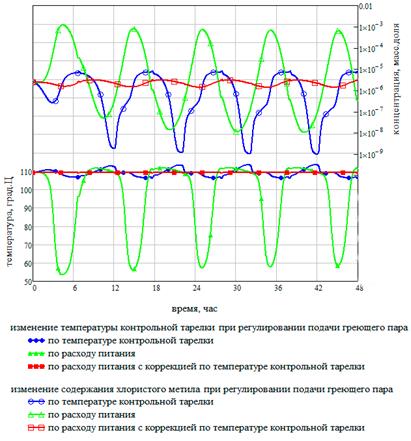

При регулировании подачи греющего пара с коррекцией по температуре контрольной тарелки, за счёт высокой инерционности такого метода регулирования, не удаётся стабилизировать содержание хлористого метила в сырце метилхлорсиланов (рисунок 2). Коррекция по расходу питания колонны также не обеспечивает соблюдения заданных параметров, допуская повышение содержания хлористого метила в сырце метилхлорсиланов до 0,1%. Добиться устойчивого поддержания температуры на контрольной тарелке (±0,1 градус) в условиях переменного входного потока при одновременной стабилизации содержания хлористого метила в сырце метилхлорсиланов (±2 ppm от среднего значения) позволяет использование многоуровневой каскадной схемы регулирования подачи греющего пара в испаритель колонны.

Рис.2. Температура контрольной тарелки колонны выделения метилхлорсиланов и содержание хлористого метила в сырце метилхлорсиланов в зависимости от метода регулирования подачи греющего пара в испаритель колонны при гармонических колебаниях содержания хлористого метила в исходной смеси

Для реального реактора синтеза метилхлорсиланов колебание конверсии хлористого метила не происходит строго гармонически и с соблюдением постоянства состава получаемых метилхлорсиланов. С целью изучения отклика технологических параметров схемы разделения хлористого метила и метилхлорсиланов на изменения входных параметров потоков в условиях, приближённых к реальности, был рассмотрен случай, когда количество основных компонентов смеси меняется во времени независимо один от другого (таблица 2). Продолжительность изменения входных параметров составила 1440 минут, после чего новый состав поступающей на разделение смеси стабилизировался и в течении следующих 1440 минут изучался выход технологических параметров на новые режимные значения.

Таблица 2

Изменение количества продуктов, поступающих на разделение со стадии синтеза метилхлорсиланов

|

Компонент |

Начальный расход, кг/час |

Интервал, кг/час |

Период, минут |

Конечный расход, кг/час |

|

|

мин. |

макс. |

||||

|

абгазы (метан+водород) |

12,9 |

12,9 |

48,9 |

100 |

36,9 |

|

хлористый метил |

5281 |

5281 |

6181 |

300 |

6281 |

|

тетраметилсилан + изопентан |

49,5 |

49,5 |

99,5 |

120 |

49,5 |

|

метилдихлорсилан + триметилхлорсилан |

197 |

197 |

397 |

60 |

197 |

|

метилтрихлорсилан |

400,2 |

400,2 |

1400,2 |

200 |

1400,2 |

|

диметилдихлорсилан |

4160 |

3160 |

4160 |

600 |

3160 |

|

высококипящие продукты (в сумме) |

133,8 |

133,9 |

533,9 |

150 |

533,9 |

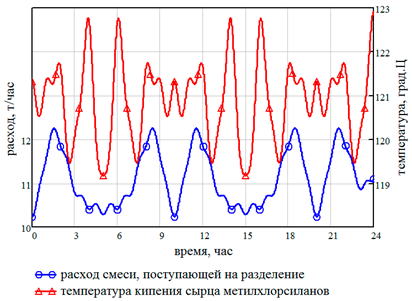

Колебания каждого компонента независимо один от другого (включая абгазы синтеза) позволили смоделировать для поступающей на разделение смеси одновременное изменение общего расхода смеси и температуры кипения сырца метилхлорсиланов (рисунок 3). Следует отметить, что состав разделяемой смеси взят не произвольно, а исходя из возможных значений содержания и количества компонентов, наблюдаемых в различные периоды синтеза (например, в периоды пуска/остановки процесса, при дезактивации контактной массы, при изменении селективности синтеза по ключевым компонентам и прочее).

Рис.3 . Изменение расхода поступающей на разделение смеси и температуры кипения сырца метилхлорсиланов

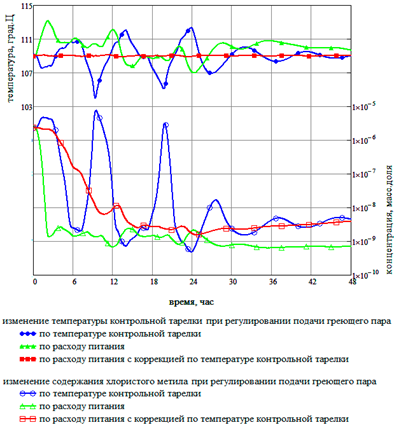

Результаты динамического моделирования процесса разделения смеси с постоянно меняющимся количеством компонентов показали, что разработанная технологическая схема в целом обеспечивает получение конечных продуктов заданного качества. После прекращения периодических изменений количества и состава поступающей на разделение смеси, технологические параметры стабилизируются. В силу того, что в данном численном эксперименте температура кипения сырца метилхлорсиланов не является постоянной, различия в технологических параметрах колонны выделения метилхлорсиланов при разных методах регулирования подачи греющего пара стали более значимы, в частности, заметно ухудшилась стабильность технологических параметров колонны при регулирования подачи греющего пара по температуре жидкости на контрольной тарелке (рисунок 4).

Рис.4. Температура контрольной тарелки колонны выделения метилхлорсиланов и содержание хлористого метила в сырце метилхлорсиланов в зависимости от метода регулирования подачи греющего пара в испаритель колонны при изменении состава и количества поступающей на разделение смеси

Выводы

Предложена процедура динамического моделирования технологических процессов, включающих рецикловые потоки и многоуровневые каскадные схемы регулирования.

На примере разработки схемы автоматического регулирования процесса разделения многокомпонентной смеси переменного состава продемонстрирована эффективность применения динамического моделирования химико-технологических систем с помощью прикладных пакетов моделирующих программ.

Разработана компьютерная модель технологической схемы первичного разделения хлористого метила и метилхлорсиланов. Проведено динамическое моделирование и изучено влияние на технологические параметры способа регулирования колонны выделения метилхлорсиланов в условиях нестационарного входного потока.

Показано, что при использовании многоуровневой каскадной схемы регулирования подачи греющего пара в испаритель колонны выделения метилхлорсиланов в условиях непрерывного изменения концентрации хлористого метила в поступающей на разделение смеси в пределах от 40 до 65%, можно обеспечить стабильный выход товарного продукта, в котором содержание хлористого метила отклоняется не более чем на ±2 ppm от заданного значения. Температура контрольной тарелки отклоняется от заданного значения не более, чем на ±0,1 градус.

Рецензенты:

Щербакова Г.И., д.х.н., ведущий научный сотрудник лаборатории № 4, АО «ГНИИХТЭОС», г. Москва;

Лахтин В.Г., д.х.н., старший научный сотрудник, начальник лаборатории № 10, АО «ГНИИХТЭОС», г. Москва.

Библиографическая ссылка

Перерва О.В., Ендовин Ю.П., Гартман Т.Н. ДИНАМИЧЕСКОЕ МОДЕЛИРОВАНИЕ РЕКТИФИКАЦИОННОГО РАЗДЕЛЕНИЯ СМЕСИ МЕТИЛХЛОРСИЛАНОВ И ХЛОРИСТОГО МЕТИЛА С ВЫБОРОМ ОПТИМАЛЬНОЙ СХЕМЫ УПРАВЛЕНИЯ ТЕХНОЛОГИЧЕСКИМ ПРОЦЕССОМ // Современные проблемы науки и образования. 2015. № 2-2. ;URL: https://science-education.ru/ru/article/view?id=21794 (дата обращения: 13.12.2025).