Несмотря на появление технологий лазерной наплавки в конце 1980-х гг., она менее распространена по сравнению с другими лазерными технологиями, такими как резка или сварка. Причина этого заключается в отсутствии методик разработки технологического процесса [6]. С помощью аналитических методов невозможно учесть все факторы, оказывающие влияние на процесс наплавления. Кроме того, такие методики требуют начальных данных, которые можно получить только после пробных проходов.

Материалы и методика исследования

Основной целью проведения экспериментальных исследований является получение зависимостей, позволяющих оценить влияние мощности лазерного излучения, скорости перемещения лазера и подачи порошка материала на параметры наплавленного слоя [3].

Для проведения эксперимента в качестве материала основы используются плитки стали 10 размером 70х70х10 мм. В качестве наплавочного материала – порошок американской стали H13. Российский аналог – высоколегированная инструментальная сталь 4Х5МФ1С, ГОСТ 5950-200 0. Частицы порошка – сферические, с размером от 40 до 150 мкм.

Экспериментальное исследование проводится по методу полного факторного эксперимента. Установление взаимосвязей между параметрами наплавочного слоя и условиями процесса наплавки с помощью полного факторного эксперимента и последующего регрессионного анализа проводится по методикам, описанным в работах [4, 5].

В основе проведения регрессионного анализа лежат следующие предположения:

1) давление в защитной камере постоянно;

2) среда в защитной камере не изменяется по химическому составу;

3) изменяемые факторы X1, X2, X3 линейно независимы;

4) независимые факторы X1, X2, X3 изменяются с ошибкой много меньшей по сравнению с ошибкой в определении отклика Y;

5) дисперсия случайной величины Y постоянна;

6) при каждом сочетании значений независимых переменных X1, X2, X3 величина зависимой переменной Y подчиняется закону нормального распределения;

7) погрешность в траектории наплавки чередующихся слоев несравнимо мала и не учитывается;

8) заготовка ориентирована перпендикулярно относительно лазерной головки;

9) наплавки имеют равные условия теплоотвода.

В качестве факторов, влияющих на параметры наплавочного слоя и выбранных для проведения регрессионного анализа, используются:

1) мощность лазерного излучения, P (кВт);

2) скорость перемещения лазера, S (м/мин);

3) скорость подачи порошка, V (г/мин).

Принятые в эксперименте кодовые обозначения факторов и их уровни указаны в таблице 1.

Таблица 1

Кодирование коэффициентов полнофакторного эксперимента

|

Факторы |

Кодовое обозначение |

Уровни факторов, соответствующие кодируемым значениям |

Шаг |

||

|

Нижний |

Основной |

Верхний |

|||

|

Р (кВт) |

Х1 |

0,25 |

0,35 |

0,45 |

0,10 |

|

S (м/мин) |

Х2 |

20 |

25 |

30 |

5 |

|

V (г/мин) |

Х3 |

4 |

6 |

8 |

2 |

Наплавки выполняются в виде квадратов со стороной 15 мм, последовательным нанесением параллельных дорожек. Дорожки последующего слоя наносились перпендикулярно дорожкам предыдущего. Расстояние между дорожками наплавки выбрано с учетом 25% перекрытия.

В результате проведенного регрессионного анализа результатов эксперимента получена формула зависимости толщины наплавленного слоя от технологических параметров процесса лазерной наплавки.

![]() ,гдеY – значение толщины

наплавленного слоя.

,гдеY – значение толщины

наплавленного слоя.

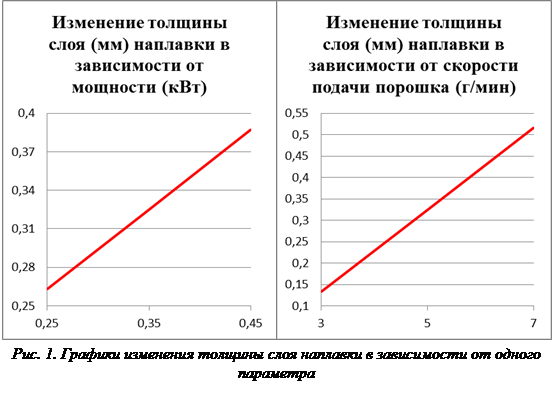

На рисунке 1 представлены графики зависимости толщины наплавленного слоя от наиболее значимых параметров. График влияния скорости перемещения лазера не приведен, так как влияние этого фактора на толщину наплавляемого слоя минимально.

Определение микротвердости наплавленной поверхности

Микротвердость образцов после наплавки определяется в соответствии с ГОСТ 9450-76 на микротвердомере ПМТ-3 с применением тарировочных таблиц. Индентором микротвердомера в виде алмазной четырехгранной пирамиды наносится отпечаток на образец под нагрузкой 50 г длительностью 5–7 с. После нагрузка снимается. Анализ микротвердости проводится на ранее подготовленных образцах.

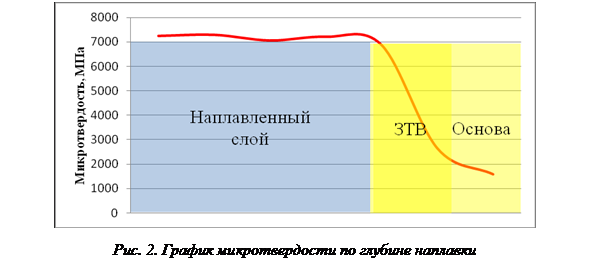

Полученные образцы обладают твердостью по глубине наплавки в среднем от 6900 до 7300 МПа. Не было обнаружено явной зависимости от исследуемых режимов наплавления, поэтому регрессионный анализ для определения твердости не проводился.

Предполагается, что такая микротвердость получена в результате происходящей в процессе лазерной наплавки автозакалки. Процесс импульсной лазерной автозакалки широко исследуется [2]. Однако происходящие процессы при импульсном режиме наплавления могут значительно отличаться от процессов тепломассопереноса при постоянном лазерном излучении.

На рисунке 2 представлен график, характеризующий микротвердость полученных образцов. Толщины наплавленного слоя и зоны термического влияния (ЗТВ) не указаны, так на графике представлены усредненные данные по всем проведенным экспериментам.

Для уточнения полученных результатов часть образцов передана на дополнительный металлографический анализ. Анализ проводился с помощью автоматического микротвердомера EMCODuraScan 20. В результате исследования образцов на некоторых наплавках из 5 слоев обнаружены участки с твердостью до 15 000 МПа. Травление 4%-ной азотной кислотой длительностью 10 с позволило выявить эти участки. Участки повышенной твердости – нерастворившиеся карбиды, встречающиеся на пористых наплавках (рис. 3). Большая концентрация находится в верхних слоях наплавки.

Выводы

1. Наибольшее влияние на значение толщины наплавленного слоя оказывают скорость подачи порошка и мощность (плотность мощности) излучения. При увеличении скорости подачи порошка с 3 до 7 г/мин в среднем высота слоя изменяется от 0,17 до 0,48 мм. При увеличении мощности излучения с 0,25 до 0,45 кВт в среднем высота слоя изменяется от 0,25 до 0,4 мм. При увеличении скорости сканирования с 20 до 30 м/мин наплавляемый слой в среднем уменьшается с 0,4 мм до 0,25. При определении высоты слоя наплавки комбинация факторов в регрессионной модели играет меньшую роль, чем каждый фактор в отдельности.

2. Средняя твердость наплавленных слоев находится в пределах 7000–7200 МПа. В поверхностных слоях наплавок наблюдаются более твердые карбидные области. Требуется дополнительное изучение структуры с выявлением причин их образования.

Исследование выполнено при финансовой поддержке Министерства образования и науки РФ по государственному заданию (базовая часть) №2014/152, НИР № 1460.

Рецензенты:Сиротенко Л.Д., д.т.н., профессор, ФГБОУ ВПО «Пермский национальный исследовательский политехнический университет», г. Пермь;

Матыгуллина Е.В., д.т.н., профессор, ФГБОУ ВПО «Пермский национальный исследовательский политехнический университет», г. Пермь.

Библиографическая ссылка

Морозов Е.А. ИССЛЕДОВАНИЕ СВОЙСТВ ПОКРЫТИЯ ИЗ ЛЕГИРОВАННОЙ СТАЛИ, ПОЛУЧЕННОГО ЛАЗЕРНОЙ НАПЛАВКОЙ // Современные проблемы науки и образования. 2015. № 2-1. ;URL: https://science-education.ru/ru/article/view?id=20536 (дата обращения: 07.07.2025).