Прессовая часть бумагоделательных и картоноделательных машин представляет собой систему валов, контактирующих по образующим их цилиндрических поверхностям, между которыми подается бумажное полотно для обезвоживания давлением от сухости 15–18 % до сухости 35–45 % [1]. Бумажное полотно поддерживается сукнами. Наибольшее распространение получили двух-, трех- и четырехвальные прессы.

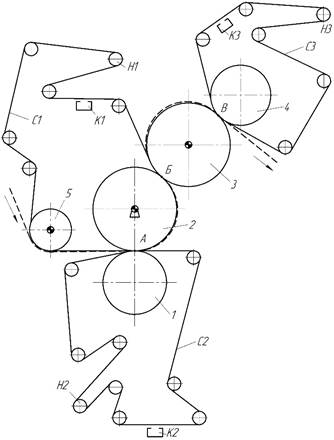

Схема четырехвального пресса показана на рисунке 1. Корпусы подшипников вала 2 неподвижно закреплены на станине пресса. Ось вала неподвижна. Корпусы подшипников валов 1, 3 и 4 установлены на шарнирных рычагах, с пневматическими или гидравлическими прижимными устройствами, посредством которых эти валы прижимаются к неподвижному валу 2, обеспечивая необходимое линейное давление между валами, достигающее 60 кН/м.

Рисунок 1. Схема четырехвального пресса: 1 – желобчатый вал; 2 – отсасывающий вал; 3 – центральный трубчатый вал; 4 – вал с регулируемым прогибом; 5 – вакуумпересасывающий вал; С1, 2, 3 – сукна, соответственно первого, второго и третьего захватов пресса; Н1, Н2, Н3 – сукнонатяжные валы; К1, К2, К3 – вакуумные щелевые сукномойки

Валы 2 и 3 приводные от асинхронных двигателей с частотным регулированием через редукторы и промежуточные валы (промвалы). Промвал привода вала 2 – трубчатый с зубчатыми муфтами, вала 3 – карданный. Привод валов 1 и 4 осуществляется посредством сил трения качения соответственно от валов 2 и 3.

Бумага (на рисунке 1 показана пунктиром) проводится в захваты А, Б и В валов прессов посредством сукон С1,C2 и С3. Натяжение сукон 2–3 кН/м производится сукнонатяжными валами Н1, Н2 и Н3. Сукна и сукнонатяжные валы приводятся приводными валами 2 и 3. Для кондиционирования сукон применяются вакуумные щелевые сукномойки К1, К2 и К3.

Прессовые и сукноведущие валы вращаются в двухрядных сферических роликовых подшипниках. Таким образом, пресс представляет сложнейшую многомассовую механическую систему, с нестандартными упругодемпфирующими связями.

К прессам предъявляются жесткие требования к обеспечению равномерного линейного давления по ширине бумажного полотна и постоянного давления по времени. Изменение давления по времени приводит к неравномерности пухлости (толщины) по длине бумажного полотна, иначе волнистости бумаги.

Одна из главных причин неравномерности удельного давления в захватах пресса – вибрация прессовых валов, являющаяся следствием и диагностическим признаком структурных параметров технического состояния прессов. Причем, под структурными параметрами понимаются износ различных видов, дефекты, отклонения, повреждения.

Основные структурные параметры технического состояния прессов, снижающие ресурс конструкций валов, сукон и влияющие на качественные характеристики вырабатываемой бумаги, следующие:

-

неуравновешенность валов;

-

нецилиндричность сечений рабочей поверхности валов;

-

перекосы осей сопрягаемых валов в батареях валов;

-

неудовлетворительное соотношение собственных частот колебаний и частот вращения;

-

несоосность сопрягаемых валов, внутренняя несоосность муфт привода;

-

неравномерность толщины и неоднородность упругих свойств сукон;

-

неудовлетворительность кондиционирования (промывки) сукон;

-

неоднородность упругих свойств, местное отслоение облицовки валов;

-

разноразмерность тел качения, усталостное выкрашивание беговых дорожек и тел качения подшипников и другие дефекты.

Перечисленные структурные параметры технического состояния прессов возбуждают практически все известные виды вибрации: вынужденные при силовом и кинематическом возмущении, собственные и параметрические, автофрикционные и самовозбуждающиеся (автоколебания) [2-5].

Рассмотрим основные структурные параметры прессов, их диагностические признаки и технические решения по устранению или уменьшению отрицательного воздействия структурных параметров на конструкции пресса.

Наиболее легко распознается при диагностировании неуравновешенность масс валов. Прессовые валы жесткие, частота их собственных колебаний превышает частоту вращения. Под действием сил инерции![]() и моментов сил инерции

и моментов сил инерции![]() , действующих в общем случае в различных плоскостях , проходящих через ось вала, возбуждаются колебания опор, силами, неравными по величине и несовпадающими по направлению, где обозначено mв иJrl – масса и момент инерции вала, ω – угловая частота вращения вала. Диагностируется неуравновешенность по параметрам вибрации подшипниковых опор на оборотной частоте. Если вибрация лицевой и приводной опор совпадают по фазе, то вал неуравновешен статически, не совпадают – динамически. Дополнительный признак неуравновешенности валов – зависимость параметров вибрации опор от квадрата частот вращения вала.

, действующих в общем случае в различных плоскостях , проходящих через ось вала, возбуждаются колебания опор, силами, неравными по величине и несовпадающими по направлению, где обозначено mв иJrl – масса и момент инерции вала, ω – угловая частота вращения вала. Диагностируется неуравновешенность по параметрам вибрации подшипниковых опор на оборотной частоте. Если вибрация лицевой и приводной опор совпадают по фазе, то вал неуравновешен статически, не совпадают – динамически. Дополнительный признак неуравновешенности валов – зависимость параметров вибрации опор от квадрата частот вращения вала.

Следует отметить, что причиной колебаний опор валов в противофазе может быть не только моментная неуравновешенность, но и неравенство коэффициентов жесткости лицевой и приводной опор валов и неравенство коэффициентов жесткости механизмов прижима подвижных валов пресса.

Измеренные параметры валов оцениваются путем сравнения их с нормативными значениями на оборотной частоте ω. Кроме того, нельзя допускать частотное отношение, равное отношению оборотной частоты вращения валов ω к частоте их собственных колебаний ω0 в пределах ![]() и

и ![]() , т.е. околорезонансных колебаний на частоте вращения, равной половине частоты их собственных колебаний.

, т.е. околорезонансных колебаний на частоте вращения, равной половине частоты их собственных колебаний.

Повышенная вибрация на оборотной частоте сукноведущих валов передается по системе валов и сукон на прессовые валы.

Кинематическое возбуждение вибрации представляется как относительное перемещение сопрягаемых валов, оно проявляется при некруглости сечений сопрягаемых валов, неравномерностью толщины сукна и бумаги в продольном направлении.

Нецилиндричность рабочей поверхности (некруглость сечений) выражается в общем случае зависимостью

![]() , (1)

, (1)

где r – текущее значение радиуса поверхности вала; r0 – среднее (номинальное) значение радиуса поверхности вала; i – номер гармоники отклонений радиуса вала от номинального значения,i = 1, 2, 3,…k;Δri – амплитуда отклонений радиуса вала от номинального значения i-ой гармоники; φ – угол поворота радиус-вектора рабочей поверхности вала от произвольной точки отсчета; βi – угол сдвига фаз i-ой гармоники отклонений радиуса вала.

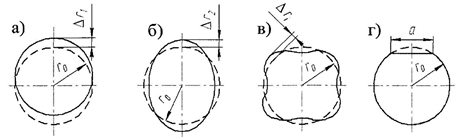

Формула (1) описывает при i = 1 биение вала, при i = 2 – овальность сечения, при i≥ 3 – волнистость поверхности (рисунок 2). Возможна также огранка поверхности валов, образующаяся при ударе валов или «пролежней» при их неправильном хранении.

Нецилиндричность рабочей поверхности вала при его вращении с частотой ω приводит к кинематическому возбуждению вибрации. Кинематическое возбуждение вибрации представляется в виде относительного перемещения валов

![]() . (2)

. (2)

Рисунок 2. Нецилиндричность рабочей поверхности сопрягаемых валов: а – биение;

б – овальность; в – волнистость; г – огранка

Кинематическое возбуждение происходит при нецилиндричности любого из сопрягаемых валов. Причиной кинематического возбуждения может быть также неравномерная толщина сукна в прессах. Кинематическое возбуждение колебаний в этом случае происходит в виде относительного перемещения валов

![]() , (3)

, (3)

гдеΔbci – амплитуда i-ой гармоники отклонений толщины сукна от номинального значения; ωc – угловая частота пробегов сукна.

Кинематическое воздействие возбуждает вибрацию опор валов с частотами, равными и кратными оборотной частоте вращения вала с нецилиндрической поверхностью и на частотах, кратных частоте пробега сукна.

Кинематическое возбуждение вибрации валов происходит на подшипниковой частоте, определяемой по формуле (4) и на гармониках подшипниковой частоты.

Возбуждение вибрации возникает из-за усталостного выкрашивания беговых дорожек и тел качения подшипников, а также из-за неравномерного радиального зазора подшипников. Неравномерный радиальный зазор возникает при разноразмерности тел качения в подшипниках и из-за отклонения от круглости посадочных мест подшипника, образующихся при длительной эксплуатации машины и многократной замене подшипника.

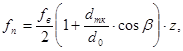

Подшипниковая частота fп, Гц определяется по формуле

(4)

(4)

где fв – частота вращения вала, об/с; dтк – диаметр тел качения, мм; d0 – средний диаметр подшипника (по осям тел качения), мм; β – угол контакта тел качения; z – количество тел качения в одном ряду.

Динамические воздействия на валы при огранке одного из них имеют характер периодически повторяющихся импульсов. Продолжительность импульсов существенно меньше периода вращения вала с огранкой. При таком воздействии возбуждается вибрация на собственных частотах системы валов, модулированных оборотными частотами валов с огранкой.

Аналогичная вибрация возбуждается при местном отслоении обрезиновки валов. При отслоении обрезиновки прессовых валов жесткость контакта валов приобретает ярко выраженные нелинейные свойства, что приводит к появлению интенсивной вибрации пресса на оборотной частоте вала с дефектной облицовкой и на гармониках этой частоты, что является диагностическим признаком отслоения облицовки. Дополнительный признак дефекта – внезапное появление этой вибрации и быстрое развитие ее интенсивности.

Распределенная жесткость C0 в контакте сопрягаемых валов не является постоянной, а имеет периодически изменяющуюся часть из-за неоднородности сукна и обрезиновки прессовых частей, т.е.

![]() , (5)

, (5)

где C0const – постоянная составляющая жесткости; ΔC0i – амплитуда i-ой гармоники переменной составляющей жесткости; ωj – основная круговая частота переменной составляющей жесткости.

Периодически изменяющаяся жесткость C0 является источником параметрической вибрации валов с частотами, равными и кратными частотам изменения жесткости, которые, в свою очередь, равны и кратны частотам вращения валов и пробега сукон.

При относительных колебаниях обрезиненных валов, в сукнах, находящихся в зоне контакта, образуется остаточная деформация («след») в виде волны. В случаях, когда впадина волны попадает в зону контакта в момент сближения валов при вибрации, а гребень волны – в момент удаления, деформация возрастает, увеличивая параметры вибрации. Деформация и вибрация прогрессивно увеличиваются от цикла к циклу, возникает ускоренный износ облицовки и сукна в зоне контакта. Самовозбуждающиеся колебания возникают при кратности частот вращения валов и частот пробегов сукна, а также кратности частот свободных колебаний прижимных валов с частотами пробегов сукна или с частотами вращения валов с обрезиновкой.

Следует отметить, что собственная частота колебаний прижимного вала зависит от усилия прижима и находится в определенном диапазоне частот. Сукно также нестабильно по длине из-за его вытяжки и упругого удлинения при изменении натяжения. Появление самовозбуждающейся вибрации случайно и вероятно во всем диапазоне рабочих скоростей бумагоделательной машины. Прогнозирование этой вибрации невозможно, но ее можно диагностировать по появлению в спектре интенсивной быстро нарастающей вибрации на частотах, близких к собственным частотам колебаний прижимных валов прессов.

Самовозбуждение вибрации происходит только при точном значении скоростей прессовой части Vпч. Предотвращение развития самовозбуждающейся вибрации обеспечивается незначительным изменением скорости пресса на величину![]() . Даже изменение линейного давления в прессе или усилия натяжения сукна способно ослабить развитие самовозбуждающейся вибрации.

. Даже изменение линейного давления в прессе или усилия натяжения сукна способно ослабить развитие самовозбуждающейся вибрации.

При неудовлетворительном монтаже валов прессов возникает перекос осей валов, так называемые «ножницы». В статье [3] показано, что на четырехвальном прессе после монтажа возникла интенсивная вибрация импульсного характера. Импульсные воздействия пресса были настолько мощны, что возбуждалась вибрация пресса и всей машины, её фундамента и даже конструкций здания. При идентификации вибрации была произведена непрерывная запись виброперемещений пресса в течение нескольких десятков секунд. Виброзапись показала, что вибрация, возбуждаемая импульсными воздействиями, имеет характер затухающих колебаний с повторяемостью 2...5 секунд. Причем интервал времени между импульсами имел случайный характер.

В результате идентификации вибрации получен вывод, что в захвате третьего и четвертого валов пресса (рисунок 1) возбуждались автофрикционные колебания из-за непараллельности осей этих валов. Выверка валов привела к существенному уменьшению импульсной вибрации.

В статье рассмотрены структурные параметры технического состояния прессовых частей бумагоделательных машин и диагностические признаки этих состояний в виде вынужденной, параметрической, автофрикционной и самовозбуждающейся вибрации.

Результаты работы могут быть полезны при вибродиагностике бумагоделательных машин.

Рецензенты:

Бурындин В.Г., д.т.н., профессор кафедры ЦБП и переработки полимеров ФГБОУ ВПО «Уральский государственный лесотехнический университет», г. Екатеринбург;

Герц Э.Ф., д.т.н., профессор кафедры технологии и оборудования лесопромышленного производства, директор института лесопромышленного бизнеса и дорожного строительства ФГБОУ ВПО «Уральский государственный лесотехнический университет», г. Екатеринбург.

Библиографическая ссылка

Куцубина Н.В., Перескоков И.В. ВИБРОДИАГНОСТИКА ТЕХНИЧЕСКОГО СОСТОЯНИЯ ПРЕССОВЫХ ВАЛОВ БУМАГОДЕЛАТЕЛЬНЫХ МАШИН // Современные проблемы науки и образования. 2014. № 6. ;URL: https://science-education.ru/ru/article/view?id=16815 (дата обращения: 30.01.2026).