Деформируемые термически неупрочняемые сплавы алюминия широко применяются в качестве конструкционных материалов вследствие хорошей свариваемости, высокой коррозийной стойкости и высокой пластичности [5]. Однако существует проблема сварки алюминиевых сплавов традиционным способом (клепка, дуговая, лазерная сварки и др.), связанная со склонностью металла шва к разрушению в зонах термического влияния (ЗТВ) по стыкам деталей и образованию дефектов [3, 9]. Оптимальным вариантом решения данной проблемы является использование сравнительно нового метода сварки – сварки трением с перемешиванием (СТП), реализованного в Великобритании в 1990-х годах Технологическим институтом сварки (Technological Welding Institute) [2]. Во многих отраслях промышленности, в том числе аэрокосмической и транспортном машиностроении, данный метод достаточно хорошо зарекомендовал себя для получения неразъёмных соединений листового проката и плит из деформируемых сплавов алюминия, не упрочняемых термической обработкой.

На данный момент перспективной задачей в развитии СТП является изучение структуры и свойств алюминиевых сплавов и их сварных соединений, полученных данным методом. Представляется интересным изучить эти характеристики для высокопрочных алюминиевых сплавов системы Al-Mg-Sc-Zr на примере сплава 1570С. Сплав 1570С является модификацией промышленного сплава 1570, которая отличается более высоким содержанием скандия в сплаве (таблица 1). После обработки давлением или после отжига в горяче- или холоднодеформированных полуфабрикатах сохраняется стабильная нерекристаллизованная (полигонизованная) структура. Вместе с тем известно, что сплав 1570 является природно сверхпластичным в том смысле, что деформированные полуфабрикаты из него могут подвергаться сверхпластичной формовке без специальной подготовки структуры, и при этом, не является жаропрочным, т.е. при повышении температуры испытаний он быстро разупрочняется. Коррозийная стойкость сплава 1570 не отличается от обычных сплавов типа Al-6%Mg и является достаточно высокой. Сплав 1570 обладает хорошей свариваемостью. Сварной шов плотный, благодаря модифицирующему воздействию скандия, обладает мелкозернистой структурой. Наиболее рациональная область применения сплава 1570 – нагруженные сварные конструкции, работающие в температурном интервале от минус 196 до плюс 70 °С. Например, это могут быть сварные корпуса ракет, космических летательных аппаратов, а так же скоростных судов на подводных крыльях [1, 5].

Целью представляемой работы является изучение микроструктуры, структурных дефектов и выявление особенностей распределения микротвердости СТП-соединений толстого листового проката из высокопрочного алюминиевого сплава 1570С.

Оборудование и материалы

Для исследований было предоставлено два образца алюминиевого сплава 1570С толщиной 30 и 35 мм, изготовленных Каменск-Уральским металлургическим заводом. Лист толщиной 30 мм был изготовлен из двух пластин меньшей толщины, для изучения влияния дефектов исходной структуры на формирование дефектов сварного соединения. В таблице 1 приведен химический состав сплава марки 1570С согласно техническим условиям [4] и фактический элементарный состав предоставленных образцов сплава, полученный при помощи рентген-флуоресцентного спектрометра X-suprem 8000.

Таблица 1 – Химический состав алюминиевого сплава 1570С.

|

Массовая доля элементов, % |

|||||

|

Состав |

Алюминий |

Магний |

Марганец |

Скандий |

Цирконий |

|

Согласно ТУ |

Основа |

5,0 – 5,6 |

0,2 – 0,5 |

0,18 – 0,26 |

0,05 – 0,12 |

|

Полученный РФА |

Основа |

5,69 |

0,37 |

0,39 |

0,09 |

Химический состав предоставленных образцов соответствует техническим условиям, и отличается лишь массовой долей скандия.

При приготовлении образцов для металлографического исследования микроструктуры были использованы: шлифовальная бумага различной зернистости (P600-P2000) и алмазная полировальная паста. Для выявления микроструктуры СТП соединения полированные шлифы травили реактивом следующего состава: 5% водная смесь азотной, соляной и плавиковой кислот в объемном соотношении 1:1:2. Измерения микротвердости проводилось при помощи микротвердомера ПМТ-3М. Микроструктуру СТП-соединения исследовали на поперечных шлифах на металлографическом микроскопе МЕТАМ ЛВ-31.

В качестве неразрушающего метода контроля использовали рентгеновскую телевизионную систему ФИЛИН 1010 (Тестрон, г. С-Петербург) с размером входного окна детектора 100 х 100 мм и разрешением 2048 х 2048 пикселей. Размер элемента изображения 48 микрон. Для просвечивания шва использовали мобильный источник излучения ICM CP120, напряжение 120 кВ, ток 1 мА. В связи с тем, что использовали калиброванный твердотельный детектор рентгеновского излучения, получаемые изображения были позитивны.

Результаты и обсуждение

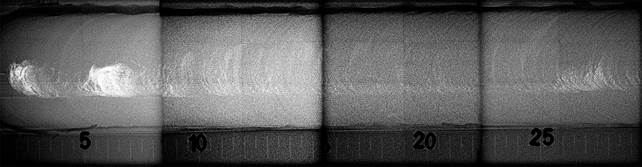

Рентгеноскопическое исследование полученных швов показало, что в образцах присутствуют дефекты по всей длине образцов. В образце толщиной 30 мм обнаружен дефект туннельного типа (рис.1, вверху, рис.2 слева), расположенный ближе к наступающей стороне (advanced side) шва, а образце толщиной 35 мм распределенный дефект вдоль центральной линии шва (рис.1 внизу). Такие типы дефектов образуются вследствие недостаточно эффективного перемешивания материала инструментом [8].

Рис. 1. Рентгеноскопические изображения дефектов в образцах толщиной 30 и (вверху) и 35 мм (внизу).

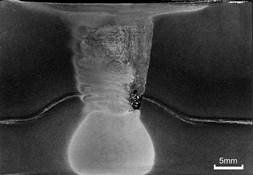

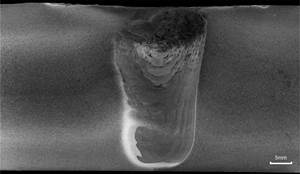

Металлографические сечения образцов представлены на рис.2. Из рис. 2 видно, что образец толщиной 30 мм составлен из двух листов. Сварной шов в нем имеет неоднородную по глубине структуру с хорошо заметным дефектом туннельного типа в зоне стыка листов. Данный дефект образуется с наступающей стороны сварного соединения вследствие недостаточной пластичности и перемешивающего воздействия при превышении оптимальной скорости сварки. В нижней части шва хорошо видна плотная зона перемешивания или ядро шва. Верхняя часть шва представляет собой слои, образованные пластическим течением материала относительно друг друга. Расположение линий коррелирует с направлением движения инструмента при сварке.

В отличие от первого образца, во втором образце толщиной 35 мм (рис.2) множественные дефекты в виде несплошностей сосредоточены в верхней части шва по его осевой линии (рис. 2). Причиной формирования такого типа дефекта помимо недостаточной скорости вращения инструмента, может быть низкое давление заплечника инструмента. В этом случае, речь может идти не только о несплошностях, но и пустотах [7].

Рис.2. Металлографические изображения микроструктуры СТП-соединений в поперечных сечениях листового проката из алюминиевого сплава 1570С толщиной 30 - (слева) и 35 мм – (справа).

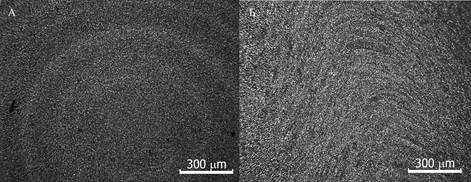

Микроструктура зоны перемешивания для обоих образцов представлена на рис. 3. В зоне перемешивания образца 30 мм с помощью оптического микроскопа была выявлена весьма мелкозернистая структура. В этой зоне сварного шва образца хорошо видны так называемые «луковые кольца», подобные наблюдаемым в работе [6] (рис.3А).

Рис.3. Характерная для СТП-соединений микроструктура зоны перемешивания (центральная зона).

Травленый поперечный шлиф: А) образец толщиной 30 мм, Б) образец толщиной 35 мм.

Микроструктура зоны перемешивания образца толщиной 35 мм также имеет мелкозернистый характер, но луковые кольца отсутствуют, вместо них наблюдаются изогнутые слои (рис.3, Б), которые представляют собой следы течения материала от инструмента сложной формы.

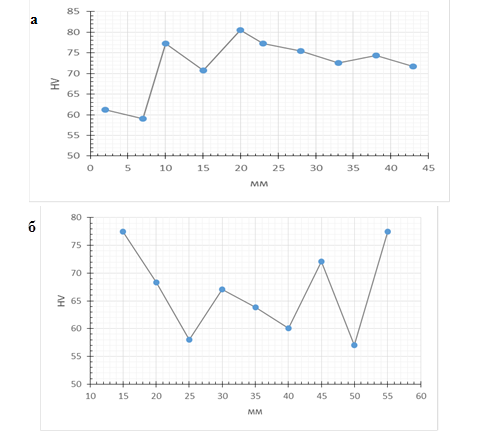

На исследуемом образце толщиной 30 мм, микровердость измерялась по сечению шва на глубине примерно 17 мм от поверхности в нижней части шва, в верхней части сформировавшегося ядра. На втором образце толщиной 35 мм, микротвердость измерялась по сечению шва на глубине около 20 мм. Результаты измерений приведены на рис.4.

Рис.4. Результаты изменений микротвердости материала СТП-соединений в поперечных сечениях по ширине шва алюминиевого сплава 1570С (а) на глубине 17 мм при толщине шва 30 мм, (б) на глубине 20 мм при толщине шва 35 мм.

Измерения микротвердости по горизонтальному сечению шва не показывают значительного увеличения ее значений в зоне перемешивания. У образца толщиной 30 мм наблюдалось повышение микротвердости в центральной зоне шва в зоне ядра, так же распределение микротвердости носит асимметричный характер в связи с особенностями формы и движения инструмента при сварке трением с перемешиванием.

У образца толщиной 35 мм уплотненное ядро не сформировалось и твердость меняется скачкообразно вдоль зоны перемешивания, что говорит о ее неоднородности и неравномерном перемешивании.

Различия в структуре и свойствах сварных соединениях полученных методом СТП вероятнее всего связаны не с различием толщины пластин, а с не оптимальными режимами сварки.

Заключение

В работе были проведены исследования микроструктуры сварных соединений пластин алюминиево-магниевого сплава 1570С толщиной 30 и 35 мм, полученных сваркой трением с перемешиванием. Микроструктура сварных соединений имела мелкозернистый характер. В центральной зоне шва образца толщиной 30 мм наблюдалась дисперсная структура «луковичных колец». В структуре сплава толщиной 35 мм наблюдаются следы пластического течения материала связанные с движением инструмента. В микроструктуре сварных соединений были выявлены дефекты сварки в виде несплошностей. У образца толщиной 30 мм наблюдалось повышение микротвердости в центральной части сварного шва. У образца толщиной 35 мм микротвердость изменялась неупорядоченно.

Работа выполнена по проекту № III.23.2.4 фундаментальных исследований СО РАН на 2013–2016 гг., при финансовой поддержке Министерства образования и науки РФ (договор № 02.G25.31.0063) в рамках реализации Постановления Правительства РФ №218.

Рецензенты:

Сизова О.В., д.т.н., профессор, главный научный сотрудник ИФПМ СО РАН, г. Томск;

Колубаев А.В., д.ф.-м.н., профессор, Заведующий лабораторией физики упрочнения поверхности ИФПМ СО РАН, г. Томск.

Библиографическая ссылка

Калашникова Т.А., Тарасов С.Ю., Алеутдинова М.И., Калашникова Т.А., Калашников К.Н., Заикина А.А., Тарасов С.Ю., Алеутдинова М.И. СТРУКТУРА СВАРНЫХ СОЕДИНЕНИЙ АЛЮМИНИЕВОГО СПЛАВА 1570С, ПОЛУЧЕННЫХ МЕТОДОМ СВАРКИ ТРЕНИЕМ С ПЕРЕМЕШИВАНИЕМ // Современные проблемы науки и образования. 2014. № 6. ;URL: https://science-education.ru/ru/article/view?id=16074 (дата обращения: 02.07.2025).