Введение

Специальные расточные станки для механической обработки коренных опор в блоках цилиндров и картерах двигателей внутреннего сгорания (ДВС) в традиционном исполнении оснащаются многорезцовыми борштангами и являются одними из наиболее сложных в проектировании, изготовлении и эксплуатации [2]. На основе хорошо зарекомендовавшего себя типа пинольных однорезцовых расточных станков разработана гамма компоновок специальных станков для расточки коренных опор в картерах и блоках цилиндров тяжелых дизелей 6ЧН21/21 и 6 ДМ21А [2; 5]. Результаты исследования ШУП таких станков могут представлять интерес для производителей станков, картеров ДВС, компрессоров.

Цель исследования

Определение взаимосвязи точности растачивания соосных отверстий с диаметрами от 50Н7 до 230Н6 мм и геометрических характеристик ШУП специальных пинольных однорезцовых расточных станков, содержащих выносные опоры шпинделя [5], расположенных в пиноли и координируемых соосными люнетами, установленными на входе и выходе каждого растачиваемого отверстия.

Материал и метод исследований

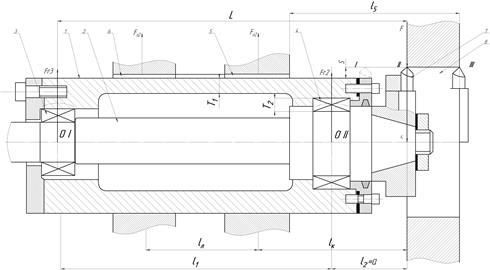

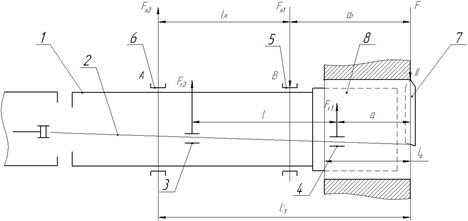

Исследование различных технических характеристик ШУП пинольных станков [2-5], на основе расчетов жесткости шпинделя, его подшипниковых опор, межопорного расстояния и точности растачивания в картерах и блоках цилиндров при черновом, получистовом и чистовом рабочих ходах (рис. 1).

Результаты исследования и их обсуждение

При исследовании точности растачивания отверстий диаметром Ø160Н6 в производственных условиях [4] установлено, что ШУП с диаметром пиноли 140 мм обеспечивают необходимые требования к коренным опорам картеров дизелей 6ЧН21/21: отклонения от соосности 0,02 мм, бочкообразности и седлообразности 0,02 мм; параметры шероховатости Ra 1,25 мкм при длине общей оси соосных отверстий до 1700 мм.

Исследования показали, что такая конструкция станка позволяет повысить точность обработки за счет того, что пиноль контактирует при расточке не более, чем с двумя люнетами, а перестановка резца с размера предварительной (получистовой) обработки на чистовую позволяет избежать погрешностей переустановки заготовки.

Расчет погрешности растачивания, основанный на расчете жесткости ШУП с учетом изменения припуска, его постоянства, вызванного смещением заготовки в зазоре S между рабочими поверхностями люнетов и наружной базовой поверхности гильзы пиноли, между пальцами Ø 25g7 и базовыми отверстиями Ø 25Н7, показал, что погрешность базирования в приспособлении заготовки картера меньше, если заготовка картера не переставляется с чернового расточного станка на получистовой и с получистового на чистовой. Тогда может быть исключен поворот в противоположные стороны или смещение заготовки на угол α. В противном случае от перестановки картера возникает смещение оси заготовки, и соответственно, оси растачиваемого отверстия S![]() = 0,038. Установлено, что смещение припуска на чистовой расточке в конечном счете сказывается на деформации ШУП и точности обработки. Взаимосвязь между параметрами точности обработки, режимами резания и базированием заготовки показывает, что на пинольном станке возможно стабильно обеспечить 6-й квалитет точности растачиваемых отверстий.

= 0,038. Установлено, что смещение припуска на чистовой расточке в конечном счете сказывается на деформации ШУП и точности обработки. Взаимосвязь между параметрами точности обработки, режимами резания и базированием заготовки показывает, что на пинольном станке возможно стабильно обеспечить 6-й квалитет точности растачиваемых отверстий.

а)

б)

Рисунок 1 – Схемы пиноли, базирующейся в люнетах при растачивании одного отверстия из ряда соосных: а – вид пиноли; б – схема прогиба шпинделя-борштанги;

1 – гильза пиноли; 2 – шпиндель-борштанга; 3, 4 – задний и передний подшипники серии 318200; 5, 6 – передний и задний люнеты; 7 – резец; 8 – одно из растачиваемых соосных отверстий; l0 – длина растачиваемого отверстия; l – расстояние между передним и задним подшипником; l5 – расстояние от переднего люнета до вершины резца; L – расчетная длина пиноли; lл – расстояние между люнетами; a – вылет шпинделя от среднего сечения переднего подшипника 4; a1 – вылет шпинделя от среднего сечения переднего люнета; Fл1 – реакция заднего люнета от силы резания F; Fл2 – реакция переднего люнета от силы резания F; Fr1 – реакция переднего подшипника 4 шпинделя 2 от силы резания F; Fr2 – реакция переднего подшипника 4 шпинделя 2 от силы резания F.

Колебания припуска на каждом из рабочих ходов, связанные с погрешностью формы отверстия в заготовке, вызванной в том числе и погрешностями базирования [2], при работе на настроенных станках изменяют глубину резания t и вызывают изменение DD диаметра обрабатываемого отверстия D:

![]() , (1)

, (1)

где jст, jинст, jдет – жесткость станка, инструмента, детали;

xp, yp, m – показатели степени;

Cy – коэффициент;

S – подача, об/мин;

t – припуск, мм;

HB – твердость материала заготовки по Бриннелю.

Для достижения параметров точности коренных опор на специальном пинольном станке, оснащенном однорезцовой пинолью, растачивают в три прохода: черновой, получистовой и чистовой без перемещения заготовки между станками. Т.е. она обрабатывается на одном станке, перенастраиваемом для соответствующего рабочего хода. Это позволяет исключить или уменьшить величину смещения, и в результате обеспечивает более равномерный припуск на растачивание, а значит меньшее отклонение формы.

Сила резания F при растачивании находится по формуле:

![]() , Н, (2)

, Н, (2)

где xp, yp, np – показатели степени;

Cp, Kp – коэффициенты;

V – скорость резания, м/мин.

Для расчета жесткости определяются реакции в передней и задней опорах:

![]() и

и ![]() , Н, (3)

, Н, (3)

где а – вылет переднего конца шпинделя-борштанги;

l – межопорное расстояние шпинделя-борштанги: l ≥ 2,5a мм.

Жесткость опоры на подшипниках качения находится из зависимости:

![]() , Н/мм; (4)

, Н/мм; (4)

где ![]() - величина упругого сближения тел качения и колец подшипника, мм;

- величина упругого сближения тел качения и колец подшипника, мм;

![]() - контактные деформации на посадочных поверхностях подшипника, шпинделя-борштанги и гильзы, мм.

- контактные деформации на посадочных поверхностях подшипника, шпинделя-борштанги и гильзы, мм.

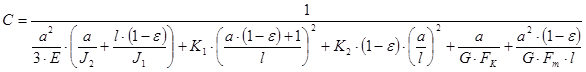

Конструкция ШУП создана на базе типовых быстроходных конструктивных схем [5], имеющих высокие показатели качества. К ним относятся долговечность, быстроходность, точность вращения борштанги и жесткость С:

![]() Н/мм, (5)

Н/мм, (5)

где F – радиальная сила, действующая на передний конец шпинделя-борштанги, Н.

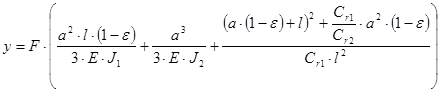

![]() (рис. 2), (6)

(рис. 2), (6)

где yшп – радиальное перемещение за счёт изгиба шпинделя-борштанги;

yоп – радиальное перемещение за счёт податливости опор;

yсдв – радиальное перемещение за счёт сдвига поперечной силы.

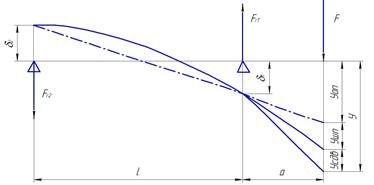

Рисунок 2 – Схема деформации шпиндельного узла

(7)

(7)

где![]() – модуль упругости:

– модуль упругости:![]() ;

;

![]() – осевые моменты инерции переднего конца шпинделя и межопорной части:

– осевые моменты инерции переднего конца шпинделя и межопорной части:

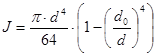

, мм4; (8)

, мм4; (8)

![]() – модуль сдвига:

– модуль сдвига: ![]() , Н/мм2;

, Н/мм2;

![]() – коэффициент защемления в передней опоре:

– коэффициент защемления в передней опоре: ![]() ;

;

Fm – площадь сечения межопорной части: ![]() ;

;

K1 – податливость передней опоры: ![]() мм/Н;

мм/Н;

K2 – податливость передней опоры: ![]() мм/Н.

мм/Н.

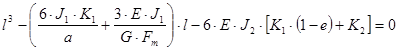

Введя обозначения:

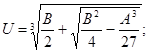

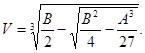

![]() (9)

(9)

получим формулу Кардана:

![]() (10)

(10)

где

Если выразить величину у через проектные параметры ШУ и подставить их значения в зависимость [2], получим:

(11)

(11)

Прогиб шпинделя определяется с учетом упругих деформаций шпинделя и его опор, а также защемляющего момента в передней опоре:

(12)

(12)

Исходя из требований к точности обработки, допускаемый прогиб переднего конца шпинделя от сил резания и момента привода не должен превышать ![]() допуска на лимитирующий размер согласно формуле:

допуска на лимитирующий размер согласно формуле:

![]() . (13)

. (13)

Например, для отверстия ![]() допуск на размер TD = 22 мкм, т.е.

допуск на размер TD = 22 мкм, т.е. ![]()

Шпиндель-борштанга должна обладать точностью вращения, характеризуемой радиальным и осевым биением его переднего конца. Точность вращения универсальных и специализированных станков регламентируется ГОСТ в пределах ![]() мкм.

мкм.

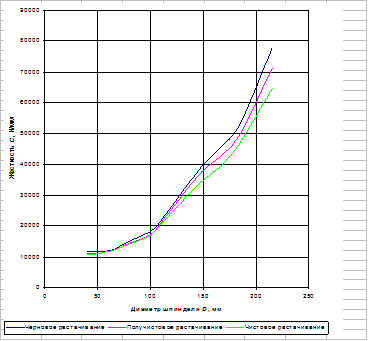

Были рассчитаны параметры шпиндельного узла (рис. 1б) на подшипниках серии 318200 по методике [1; 4] для чернового, получистового и чистового растачивания. При черновом растачивании соосных отверстий резцом с режущей частью из материала ВК8 при силе резания F = 12740 Н, глубине резания t = 4 мм, скорости резания V = 94 м/мин, подачи S = 0,25 мм/об значения жесткости ШУ изменялись от 11650 до 78060 Н/мм. Соответственно, при получистовом растачивании соосных отверстий резцом с режущей частью из материала ВК8 при силе резания F = 800 Н, глубине резания t = 0,5 мм, скорости резания V = 155 м/мин, подачи S = 0,10 мм/об значения жесткости ШУ изменялись от 11210 до 72780 Н/мм. Окончательные значения при чистовом растачивании представлены в таблице 1.

Таблица 1 – Параметры шпиндельного узла пиноли при чистовом растачивании соосных отверстий резцом с режущей частью из материала ВК8 при силе резания F = 95 Н, глубине резания t = 0,1 мм, скорости резания V = 226 м/мин, подачи S = 0,05 мм/об.

|

Диаметр отверстия D, мм |

Fr1, Н |

Fr2, Н |

lопт, мм |

Cr1, Н/мм |

Cr2, Н/мм |

C, Н/мм |

y, мкм |

DD, мкм |

TD, мкм |

|

50Н7 |

137,562 |

42,327 |

118 |

8222 |

6907 |

10950 |

23 |

0,177 |

19 |

|

68Н7 |

148,144 |

52,909 |

120 |

9118 |

8319 |

11300 |

21 |

0,172 |

23 |

|

80Н7 |

146,812 |

51,586 |

138 |

14180 |

9120 |

12240 |

17 |

0,150 |

23 |

|

90Н7 |

148,144 |

52,909 |

160 |

16360 |

11190 |

13780 |

14 |

0,142 |

26 |

|

118Н6 |

152,954 |

57,718 |

221 |

22940 |

12870 |

17150 |

11 |

0,115 |

17 |

|

125Н6 |

153,435 |

58,199 |

244 |

24500 |

15680 |

21100 |

9,530 |

0,093 |

19 |

|

160Н6 |

149,389 |

54,153 |

352 |

35320 |

23560 |

40230 |

5,889 |

0,049 |

19 |

|

180Н6 |

156,858 |

61,623 |

363 |

39610 |

25120 |

43750 |

5,490 |

0,045 |

19 |

|

200Н6 |

153,964 |

58,728 |

441 |

42850 |

27990 |

48580 |

4,944 |

0,041 |

22 |

|

230Н6 |

149,837 |

54,602 |

570 |

49680 |

33570 |

67140 |

3,989 |

0,030 |

22 |

Если принять осевой момент инерции гильзы 1 на порядок больше осевого момента инерции шпинделя-борштанги, то влиянием сил Fл1 и Fл2 на жесткость люнетов 5 и 6 (рис. 1б) и деформацией гильзы 1 силы резания F при увеличении вылета а1 гильзы 1 на длину отверстия lо можно условно пренебречь. Тогда диаметр борштанги d равен (рис. 1а):

d = D – 2·(Z + S +T1 +T2), (14)

где Z – общий припуск на обработку;

S – зазор между диаметрами заготовки и пиноли (в него должна поместиться образующаяся при расточке стружка);

T1 – толщина гильзы пиноли;

T2 – толщина подшипника.

Результаты расчетов ШУП позволяют выполнить график зависимости жесткости шпинделя-борштанги (рис. 3).

Рисунок 3 – График зависимости жесткости шпиндельного узла от диаметра шпинделя

Заключение

Разнообразие конструкций пинольных станков приводит к необходимости исследования возможностей их общего элемента – шпиндельного узла пиноли и последующего анализа их результатов, позволившего осуществить выработку следующего вывода.

Применение ШУП пинольных специальных станков позволяет обеспечить точность обработки, соответствующую параметрам 6-го квалитета точности в пределах диаметров от 118 до 260 и более мм, и параметры точности 7-го квалитета точности в пределах диаметров от 50 до 118 мм.

Рецензенты:

Тишин Олег Александрович, доктор технических наук, профессор, зав. кафедрой «Технологические машины и оборудование», Волжский политехнический институт (филиал) ГОУ ВПО «Волгоградский государственный технический университет», г. Волжский.

Гольцов Анатолий Сергеевич, доктор технических наук, профессор, зав. кафедрой «Автоматика, электроника и вычислительная техника», Волжский политехнический институт (филиал) ГОУ ВПО «Волгоградский государственный технический университет», г. Волжский.