Управление варкой стекла представляет собой сложную задачу. Это связано с тем, что эффективность производства листового стекла в значительной мере зависит от факторов разной природы (параметры варки, формования, отжига, резки стекла; уровень квалификации персонала; условия окружающей среды и др.). При этом качество стекла в основном определяется точностью поддержания набора этих параметров на различных этапах технологического процесса его варки. Сложность управления обусловлена и запаздыванием по каналам управления, которое может достигать нескольких суток [2; 4]. Таким образом, при разработке АСУТП варки стекла логично использовать методы системного анализа. При этом востребованы современные информационные технологии и описания ТП, такие как IDEF, ERM, EPC и UML [5], из которых универсальный язык моделирования UML предоставляет наиболее широкие возможности для формализации ТП варки стекла [1].

На теоретико-множественном уровне ТП варки стекла может быть представлен в виде отображений [3].

![]() ,

,

где А={a1.. an} – блок активных элементов системы управления; P ={p1.. pn} – блок примитивов базовых функций; C={c1.. cn} – блок ограничений, накладываемых на показатели системы; I = Iвх.È Iвых.={i1.. in} – блок информационных потоков в системе.

Блок активных элементов системы управления (акторов): АСУТП варки стекла – a1, стекловар – a2 и оператор – a3.

Блок примитивных функций. Это опрос измерительных устройств – p1, регулирование угла поворота дымового шибера – p2, изменение расхода газа/воздуха – p3, введение (выведение) в (из) работу регенераторов – p4, изменение скорости работы загрузчиков – p5, введение (выведение) в (из) работу загрузчиков – p6, перевод пламени – p7, визуальный контроль – p8, действия при аварийных ситуациях – p9, изменение параметров ТП – p10.

Блок ограничений, накладываемых на показатели системы {c1.. cn}, регламентируется соответствующими технологическими картами: ограничения параметров контура управления давлением – c1, ограничения параметров температурного режима – c2, ограничения параметров контура управления материальным балансом – c3.

Блок информационных потоков. Это показания датчиков: i1 – уровень стекломассы; i2 – суточный съем стекломассы, i3 – соотношение шихта/бой, i4 – объем загружаемых шихты и боя, i5 – давление в полости печи, i6 – разрежение в регенераторах и боровах, показания термопар по газовому пространству: сводовые – i7 (С) и стеновые – i8 (Г), по стекломассе – i9 (М) и донные – i10 (Д), а также температура в выработочном канале (К) – i11 и в стекломассе – i12, температуры регенераторов – i13, время непрерывной работы горелок с момента последнего переключения – i14, расход газа по горелкам или зонам – i15, расход воздуха по горелкам или зонам – i16, коэффициент избытка воздуха по горелкам или зонам – i17 и соотношение топливо/воздух – i18.

Данные визуального наблюдения: за уровнем стекломассы с помощью крючка – i19, за давлением в печи, подсосами на регенераторах с помощью «спичек» – i20, за влажностью шихты – i21, за границами зон плавления куч шихты, варочной пены и чистого зеркала – i22, за формой факела, его длиной, покрытием зеркала стекломассы, направленностью – i23 и за качеством стекломассы при отборе проб – i24.

Выходными информационными сигналами от АСУТП являются: изменение угла поворота дымового шибера – i25, введение (выведение) в (из) работу регенераторов – i26 и загрузчиков – i27, увеличение (уменьшение) скорости работы загрузчиков – i28, другие выходные информационные сигналы – i29, изменение расхода газа/воздуха по горелкам – i30, сигнал перевода пламени – i31 и изменение параметров ТП – i32.

В итоге отображения fn примут вид:

f1 :{ a1, p1, (c1, c2, c3)} ® (i1, i2… i18);

f2 :{ a1, p2, (i5 , i6), c1} ® (i25, i29);

f3 :{ a1, p3, (i7 , i8 ... i18) c2} ® (i29, i30);

f4 :{ a1, p4, (i7 , i8 ... i18) c2} ® (i26, i29);

f5 :{ a1, p5, (i1 , i2 ... i4) c3} ® (i28, i29);

f6 :{ a1, p6, (i1 , i2 ... i4) c3} ® (i27, i29);

f7 :{ a1, p7, (i7 , i8 ... i18)} ® i31;

f8 :{ a3, p8, (с1 , С2 ... с3)} ® (i19, i20, …i24) ;

f9 :{ (a1, a2, a3), p9, (i1, i2, …i24)(с1 , c2, с3)} ® (i25, i26, …i31) ;

f10 :{ a2, p10, (с1 , С2 ... с3), (i1, i2, …i24)} ® i31.

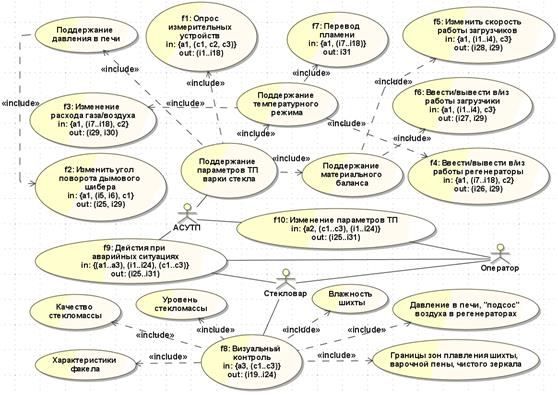

На рис. 1 результаты декомпозиции представлены в виде диаграммы вариантов использования UML.

Рис. 1. Результаты декомпозиции ТП варки стекла, представленные диаграммой вариантов использования UML

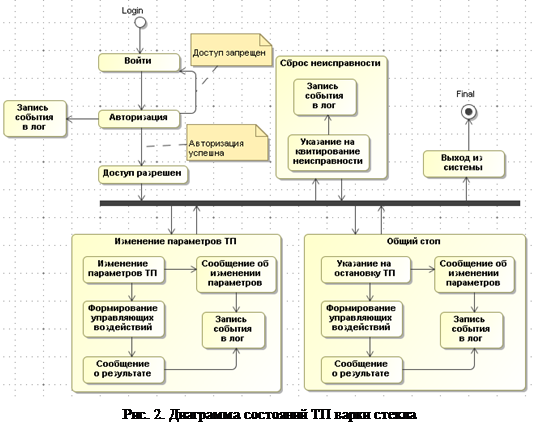

Участники процесса управления (акторы) могут находиться в том или ином состоянии, переходить из одного состояния в другое, выполняя при этом определенные действия. Это отражается с помощью диаграммы состояний ТП (рис. 2).

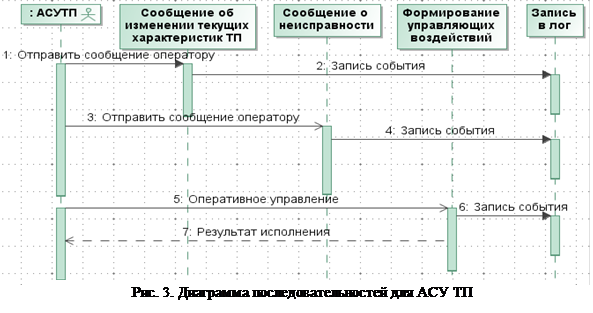

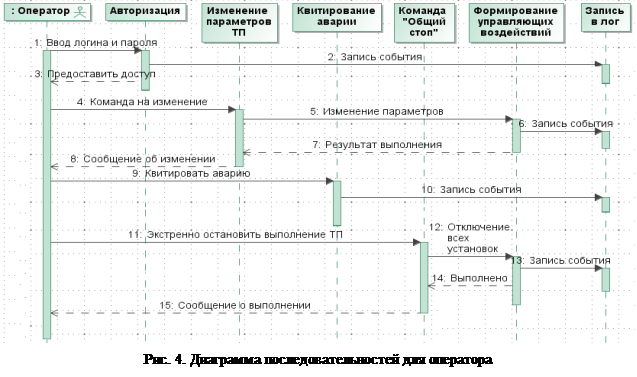

Взаимодействие между компонентами ТП осуществляется путем передачи совокупности сообщений. Для планирования последовательности сообщений и временных интервалов взаимодействия компонентов ТП использованы диаграммы последовательностей. На рис. 3 представлена диаграмма последовательностей для АСУ ТП, а на рис. 4 – диаграмма последовательностей для оператора.

Приведенные диаграммы описывают отдельные аспекты ТП варки стекла.

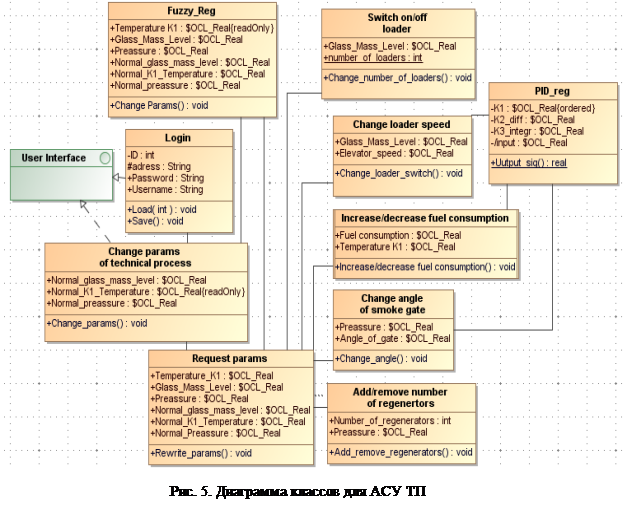

В качестве модели для программной реализации АСУ ТП используется диаграмма классов (рис. 5). Эта диаграмма позволяет представить в наглядной форме классы, используемые в программе, что дает представление о взаимодействии между элементами программного обеспечения. C помощью данной диаграммы возможна частичная генерация программного кода.

Описание классов диаграммы:

1. Login – класс, предназначенный для авторизации пользователя в системе с заданным уровнем доступа.

2. Change params of techncal process – класс, позволяющий авторизованному пользователю вручную изменять параметры ТП при разрешенном уровне доступа.

3. Fuzzy_Reg – класс, позволяющий по результатам нечеткого вывода прогнозировать количество стекла, удовлетворяющего политике предприятия в области качества, и корректировать параметры ТП с целью изменения этого количества [3].

4. Request params – класс, отслеживающий все изменения состояния ТП.

5. Switch on/off loader – класс, выполняющий функцию включения/выключения дополнительного загрузчика при необходимости (неисправность работающего загрузчика, ротация для равномерного износа оборудования).

6. Change loader speed – класс, реализующий функции управления скоростью работы загрузчика на основе возможностей класса PID_reg.

7. Increase/decrease fuel consumption – класс, реализующий функции управления общим расходом газа/воздуха, на основе данных класса PID_reg.

8. Change angle of smoke gate – класс изменяет положение шибера дымовой трубы, на основе данных класса PID_reg.

9. Add/remove number of regenerators gate – класс, выполняющий функцию введения/выведения при необходимости в работу дополнительного регенератора.

10. PID_reg – класс, используемый для реализации алгоритма ПИД-регулирования при управлении положением шибера дымовой трубы, общим расходом газа/воздуха и поворотом шибера дымовой трубы.

Данная диаграмма позволяет представить в графической форме классы, используемые в программе, что дает разработчикам более полное понимание отношений между компонентами ПО.

Выполнен системный анализ технологического процесса управления варкой стекла. Выделены компоненты, участвующие в нем, связи между ними и другими процессами. Полученные результаты в виде диаграмм UML положены в основу построения системы автоматизированного управления технологическим процессом варки стекла.

Предложенный подход к построению автоматизированной системы управления технологическим процессом варки стекла обеспечивает целостность системы управления, позволяет реализовать весь комплекс возложенных на нее функций, унифицирует и упрощает процесс ее проектирования.

Рецензенты:

Якунин Александр Николаевич, доктор физико-математических наук, старший научный сотрудник, заведующий сектором лаборатории системных проблем автоматизации и управления Института проблем точной механики и управления РАН, г. Саратов.

Твердохлебов Владимир Александрович, доктор технических наук, профессор, главный научный сотрудник лаборатории проблем автоматизации и управления Института проблем точной механики и управления РАН, г. Саратов.