На сегодняшний день остаются малоизученными интерметаллические материалы на основе порошковых систем Ti-Al-Nb, которые могут быть получены с применением технологии механического легирования (МЛ) и не уступают по свойствам традиционным никелевым сплавам. Наибольший интерес в сплавах на основе алюминидов титана вызывают «орто»-сплавы Ti3Al, которые в отличие от других сплавов на основе этих интерметаллидов обладают лучшей технологичностью, повышенной пластичностью при комнатной температуре и имеют более высокие показатели прочности и жаропрочности [6, 8, 10]. Большое влияние на свойства алюминидов титана оказывает процентное содержание ниобия (первое поколение сплавов на основе Ti3Al (почти α2-сплавы) имело Nb-эквивалент в диапазоне 10–12%). Последующие исследования ясно показали, что увеличение Nb-эквивалента (13–20%) оказывает благотворное влияние на баланс высокотемпературных характеристик и характеристик при комнатной температуре [5, 6, 9].

В настоящей работе исследована жаростойкость механически легированной композиции Ti-14Al-20Nb (масс.%), выявлены закономерности протекания процесса высокотемпературного окисления образцов.

Методика проведения эксперимента

В эксперименте участвовали образцы состава Ti-14 Al-20 Nb (вес.%), полученные из смесей измельченной до фракции 200–630 мкм титановой губки ТГ-90, лигатуры ПТ65Ю35 (ТУ 14-127-104078) и порошка ниобия НбП (ГОСТ 26252-84). Смеси для получения композиции вышеуказанного состава обрабатывали двумя способами:

1) обычное смешивание в смесителе со смещенной осью в течение 4 ч с использованием Г-образных мелющих тел в количестве 15 вес.% от массы загруженной шихты;

2) высокоэнргетическая механоактивация (МА) или механическое легирование (МЛ) в вакуумируемом аттриторе при соотношении масс мелющих тел к массе исходной шихты как 30:1, вращении импеллера 530 об/мин.

В процессе обработки смеси производился отбор проб после 25 и 50 мин. Из полученных смесей методом холодного прессования при 600 МПа с последующим спеканием в вакууме при 1250оС/ 3 ч получены образцы диаметром 20 мм, высотой до 10 мм.

Спеченные образцы в дальнейшем исследовали на жаростойкость в диапазоне температур T=600–900°С с выдержкой не менее 10 ч в муфельной печи VEM Electro с изъятием и взвешиванием образца каждые 2 ч. Нагрев образцов проводился на воздухе вместе с печью. Для получения более полной картины протекания процессов высокотемпературного окисления на воздухе и сопротивления окислению образцов алюминидов титана было спрессовано 12 образцов для 4 серий испытаний при температурах 600, 700, 800 и 900°С. В каждой серии 3 образца представляли две смеси, полученные при обработке в аттриторе в течение 25 и 50 мин, а также обычную смесь.

Кинетику окисления описывали через уравнение

![]()

где Kp – константа скорости параболического окисления, τ – время; q – величина окисляемости, равная отношению прироста массы образца к его площади [4].

Структуру поверхности материалов исследовали с помощью сканирующего электронного микроскопа Phenom (FEI). Рентгеноструктурный анализ образцов до и после высокотемпературного окисления выполнен на рентгеновском дифрактометре XRD-6000 (Shimadzu) в l-Cu излучении.

Обсуждение результатов

Согласно рентгенофазовому анализу спеченные образцы Ti-14% Al-20% Nb (вес.%) на основе МЛ в течение 25 и 50 мин соответствуют g-TiAl, a2-Ti3Al и О-Ti2AlNb фазам. Та же композиция, но на основе обычной смеси, содержит g-TiAl, a2-Ti3Al, a-Ti и Nb.

В ходе эксперимента при 600°С выявлено, что окисление образцов на основе неактивированной смеси протекает активнее, чем окисление образцов из активированных смесей. Для МЛ образцов наблюдается незначительный процесс окисления, остановившийся при 3 ч выдержки. Далее прироста массы практически не наблюдается, поскольку на образце (g+a2+О)-интерметаллида формируется плотная оксидная пленка, соответствующая TiO2, Ti0,6Al0,2Nb0,2O2, NbO, предотвращающая дальнейшее окисление внутренней области образца. Образец на основе обычной смеси в течение того же времени окисляется в большей степени, с образованием рыхлой пленки, состоящей из TiO, Ti0.6Al0.2Nb0.2O2, Nb2O5, Al0.64Ti0.36, TiO2, Ti6O и Ti3O.

При температуре 900°С окисление образцов на основе неактивированной смеси протекает ступенчато. Это обусловлено появлением оксидной пленки, затем ее спеканием и частичным отслоением. Аналогичная картина менее выраженно повторяется при температуре 700 и 800°С. Характер окисления образцов из активированных смесей имеет параболический характер.

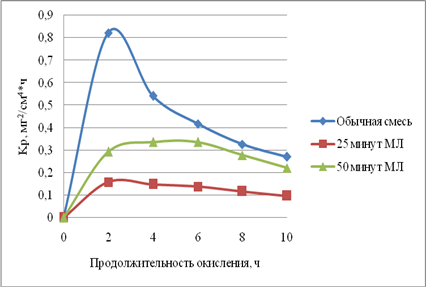

На рисунке 1 представлены кривые кинетики окисления образцов при температуре 600°С. Показано, что на начальных этапах эксперимента скорость протекания процесса окисления для образцов на основе неактивированной смеси значительно превышает значения той же величины для образцов из механически легированных смесей.

|

|

|

Рис. 1. Кинетика окисления МЛ алюминидов титана при температуре 600°С |

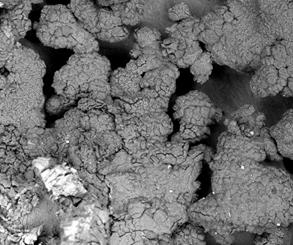

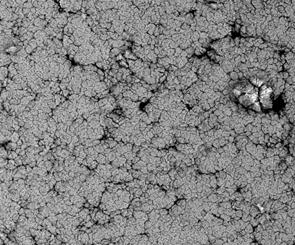

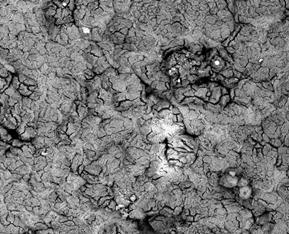

На рисунке 2 представлены СЭМ-изображения оксидных пленок на образцах после эксперимента при 600°С. На образце из неактивированной смеси образуется слой рыхлой окалины белого цвета, в то время как образцы, полученные из активированных смесей, покрылись плотной сплошной пленкой синего цвета. Образцы после эксперимента при температуре 800°С имеют структуру, аналогичную образцам, полученным при температуре 700°С. На образцах обычной смеси наблюдается рыхлая многофазная пленка. Образцы из механоактивированных порошков имеют плотную пленку темно-синего цвета.

При 900°С на образцах на основе неактивированной смеси наблюдается отслоение оксидной пленки, в то время как на остальных отслоение отсутствует. При анализе окисления образцов при температурах до 900оС на основе обычной смеси формируется рыхлая отслаиваемая многофазная пленка из соединений TiO, Ti0.6Al0.2Nb0.2O2, Nb2O5, Al0.64Ti0.36, TiO2, Ti6O и Ti3O (при температурах выше 800оС образуются соединения Al2O3 и AlTi3). На МЛ в течение 50 мин образцах образовалось меньшее число соединений: (TiO2, Ti0,6Al0,2Nb0,2O2, NbO), чем на образцах МЛ в течение 25 мин (образуются Ti0.6Al0.2Nb0.2O2, Ti6O, NbO, NbO2, TiO2).

|

а) |

б) |

|

в) |

|

|

Рис. 2. СЭМ-изображения поверхности окисленных при T = 600°C образцов Ti-Al-Nb обычной смеси (а), механически легированной 25 минут (б) и 50 минут (в), x 2000 |

|

В образцах на основе МЛ порошков наблюдается максимальная доля оксидов титана в сравнении с неактивированной смесью.

Из литературных данных [1, 6] известно, что ниобий в твердом растворе может улучшить сопротивление окислению в сплавах. Но если он формирует дополнительную фазу окиси (TiNb2O7 или AlNbO4), то он понижает сопротивление окислению. Следовательно, для повышения сопротивления окислению композиции Ti-Al-Nb необходимо обеспечить максимальную степень легирования ниобием, что приведет к замедлению диффузии кислорода.

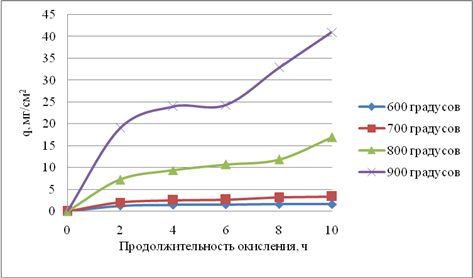

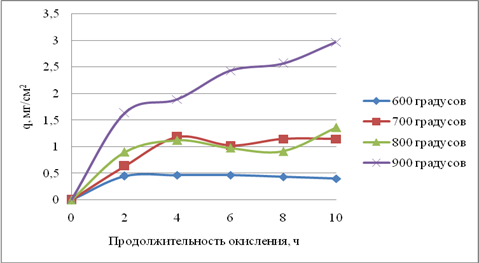

Процесс окисления при температуре 900°С протекает ступенчато как для МЛ, так и для неактивированных образцов. Окисление при температурах 600–800°С имеет параболический характер. Характеристикой окисляемости является величина q = ΔP/S, где ΔP – прирост массы образца, мг; S – площадь его исходной поверхности, см2. Как видно из рисунка 3, образец из неактивированной смеси окисляется значительно активнее при температурах 800 и 900°С. Окисляемость неактивированной смеси с ростом повышением температуры эксперимента с 600 до 900°С увеличивается в 11 раз, когда для активированных смесей (рис. 4) она возрастает лишь в 3 раза.

|

|

|

Рис. 3. Зависимость окисляемости образцов из обычной смеси от продолжительности его окисления при 600, 700, 800 и 900°С |

|

|

|

Рис. 4. Зависимость окисляемости образцов из МЛ в течение 25 мин смеси от продолжительности его окисления при 600, 700, 800 и 900°С |

Таким образом, сравнительный анализ жаростойкости спеченных образцов на основе МЛ обычной неактивированной смеси при температурах 600–900оС позволил определить лучшую стойкость МЛ интерметаллической композиции Ti-14 % Al-20 % Nb (вес.%). Полученные результаты позволяют предположить дальнейшее практическое применение порошковых интерметаллидов как альтернативу известным жаростойким сплавам.

Выводы

Спеченные образцы на основе механически легированной композиции Ti-14 % Al-20 % Nb (вес.%) обладают лучшей жаростойкостью в сравнении с образцами на основе обычной смеси того же состава.

При температуре 600оС на образце (g+a2+О)-интерметаллида формируется многофазная пленка TiO2, Ti0,6Al0,2Nb0,2O2 и NbO, предотвращающая дальнейшее окисление. Образец на основе обычной смеси в течение того же времени окисляется в большей степени с образованием рыхлой пленки, состоящей из TiO, Ti0.6Al0.2Nb0.2O2, Nb2O5, Al0.64Ti0.36, TiO2, Ti6O и Ti3O.

С увеличением температуры до 900оС фазовый состав практически не претерпевает изменений. Окисляемость образцов из обычной смеси при повышении температуры с 600 до 900°С увеличивается в 11 раз, а для МЛ образцов она возрастает лишь в 3 раза.

Рецензенты:Порозова С.Е., д.т.н., проф. каф. МТиКМ ПНИПУ, г. Пермь;

Оглезнева С.А., д.т.н., проф. каф. МТиКМ ПНИПУ, г. Пермь.