Оптимизация, реинжиниринг, совершенствование технологий – каждое из этих направлений повышения эффективности производства актуально для любого предприятия. Если для среднего предприятия задача описания и анализа бизнес-процессов не вызывает трудностей, то для крупных предприятий металлургического производства данная задача представляется весьма трудоемкой, поскольку любое вмешательство без фундаментального понимания протекающих процессов может оказаться крайне болезненным. С другой стороны, всё происходящее на подобном предприятии детально изучено и, что особенно важно, задокументировано, что открывает широкие возможности для использования имитационного моделирования, хорошо зарекомендовавшего себя в исследовании логистических и организационных бизнес-процессов [2; 5].

В рамках исследования логистических процессов конвертерного производства (КП) была разработана имитационная модель работы транспортной системы конвертерного цеха (далее модель движения плавки) и решена проблема оптимизации подачи плавок на конвертеры с целью увеличения количества плавок, разливаемых на машинах непрерывного литья заготовок (МНЛЗ). Актуальность работы обусловлена требованием по увеличению количественных показателей выплавки стали на предприятиях металлургического профиля.

Разработка модели движения плавки была проведена с помощью автоматизированной информационной системы моделирования процессов предприятия (АИС МОД) автоматизированной системы выпуска металлургической продукции (АС ВМП) [1; 3; 4; 6; 8].

Постановка задачи моделирования

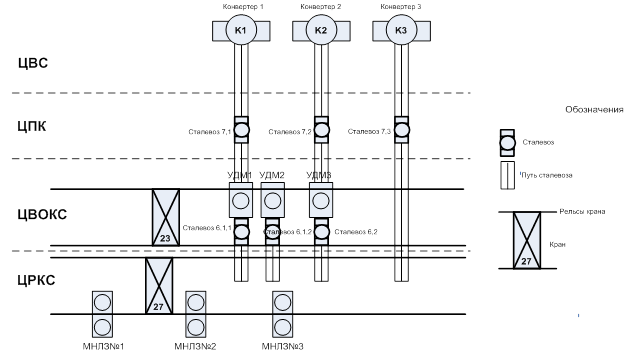

Необходимо разработать модель перемещения стальковшей с металлом в цехах КП. Данные о процессах собраны с помощью датчиков АСУ ТП, расположенных в цехах КП. Данные содержат информацию о передвижении единиц продукции в рамках КП по цехам выплавки стали (ЦВС), подготовки стальковшей (ЦПК), внепечной обработки стали (ЦВОКС) и разливки стали (ЦРКС). КП включает в себя следующие агрегаты: три конвертера (К), три установки доводки металла (УДМ), три МНЛЗ. На рис. 1 приведена схема расположения агрегатов и транспортных средств КП. Маршрут прохождения плавки по агрегатам и времена обработки должны совпадать с реальным планом на производстве.

Рис. 1. Схема расположения агрегатов и транспортных средств КП

Рассмотрим прохождение одной плавкой стандартного технологического пути «Конвертер – УДМ – МНЛЗ». В таблице 1 представлена последовательность действий при прохождении плавкой данного маршрута с точки зрения транспортных агрегатов. Следует отметить, что прохождение плавкой агрегатов «Конвертер» и «УДМ» автоматически закрепляет за плавкой соответствующие текущие пути движения сталевозов (рис. 1).

Таблица 1

Алгоритм работы транспортных средств КП

|

Наименование средства |

Основной параметр |

Последовательность действий |

|

Сталевоз ЦВС / ЦПК |

|

1) Начать работу на линии (по окончании слива стали с конвертера); 2) двигаться под кран; 3) остановиться под краном; 4) ожидать снятие стальковша краном 23; 5) вернуться к конвертеру; 6) завершить работу. |

|

Сталевоз ЦВОКС |

|

1) Начать работу на линии (с началом работы сталевоза 7.Х в ЦВС); 2) двигаться в ЦРКС; 3) ожидать снятия стальковша со сталевоза 7.Х; 4) вернуться под кран 23 в ЦВОКС; 5) ожидать погрузку стальковша с плавкой; 6) двигаться под УДМ; 7) ожидать конца обработки на УДМ; 8) двигаться в ЦРКС; 9) ожидать снятия стальковша краном 27; 10) вернуться в ЦВОКС; 11) завершить работу. |

|

Кран 23 ЦВОКС |

|

1) Начать работу (с приходом сталевоза 7.Х в ЦВОКС со стальковшом); 2) двигаться к подошедшему сталевозу; 3) поднять краном стальковш; 4) двигаться к свободному агрегату УДМ; 6) ожидать прихода сталевоза 6.Х из ЦРКС; 7) установить краном стальковш на сталевоз 6.Х; 8) вернуться на место и завершить работу. |

|

Кран 27 ЦРКС |

|

1) Начать работу (с приходом сталевоза 6.Х в ЦРКС со стальковшом); 2) двигаться к подошедшему сталевозу; 3) поднять краном стальковш; 4) двигаться к нужному МНЛЗ; 6) сдвинуть телегу крана с плавкой; 7) поставить стальковш на поворотный стенд МНЛЗ; 8) вернуться на место и завершить работу. |

Опишем целевую функцию задачи. Пусть Ti - среднее время простоя стальковша в ЦРКС в ожидании разлива на МНЛЗ в минутах, i - номер МНЛЗ. Целевая функция примет вид:

(1)

(1)

Необходимо также учитывать требование по недопущению остановки работы МНЛЗ вследствие отсутствия очередного стальковша с плавкой для разливки. Стальковш может находиться на поворотном стенде МНЛЗ в ожидании обслуживания его агрегатом не более 15 минут, в противном случае сталь в ковше остынет и не разольется. Необходимо предложить варианты отложенной подачи плавок на конвертер 1, обеспечивающей оптимизацию целевой функции (1). Работу КП анализировать в течение 200 минут.

Разработка имитационной модели логистики конвертерного производства

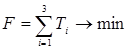

На рис. 2 приведен фрагмент модели движения плавки в конвертерном цехе в нотации мультиагентных процессов преобразования ресурсов (МППР) модуля создания моделей процессов (СМП) АИС МОД.

Рис. 2. Фрагмент модели движения плавки в модуле СМП АИС МОД

Нотация МППР [2; 8] предполагает, что узлы модели могут быть представлены в виде функциональных блоков или агентов, выступающих регуляторами процессов и имеющих наборы правил. В данном случае в используемых агентах с помощью трех видов заявок описаны все необходимые параметры плавки, механизмы регулирования движения транспортных средств и обработка конфликтных ситуаций.

Заявка z1 «Заявка на обработку металла» является основной заявкой, которая определяет маршрут следования плавки, время обработки плавки на агрегатах и этап, на котором находится сейчас плавка. Заявка z1 проходит через всю модель согласно технологическому маршруту плавки. Заявки z2 и z4 «Заявка на работу сталевоза» и «Заявка на работу крана» регулируют работу транспортных средств и применяются для описания логики работы кранов и сталевозов в модели.

Работу модели движения плавки условно можно разделить на работу семи блоков: 1) блок генерации заявок, включающий создание заявки и определение времени ее генерации; 2) блок описания работы конвертеров – операций подготовки, продувки, работы после продувки и слива стали; 3) блок описания работы сталевозов ЦВС и ЦВОКС – движение по линии, очерёдность работы и взаимодействие с кранами, создание и удаление заявки; 4) блок описания работы элементов УДМ – обработка исключений при возникновении новой плавки на линии сталевоза 6.1.1; 5) блок описания работы крана ЦВОКС – движение по линии, очерёдность работы и взаимодействие со сталевозами, создание и удаление заявки; 6) блок описания работы крана ЦРКС – движение по линии, очерёдность работы и взаимодействие со сталевозами, создание и удаление заявки; 7) блок описания работы элементов МНЛЗ – разворот поворотного стенда и разливка плавки, подсчёт статистики.

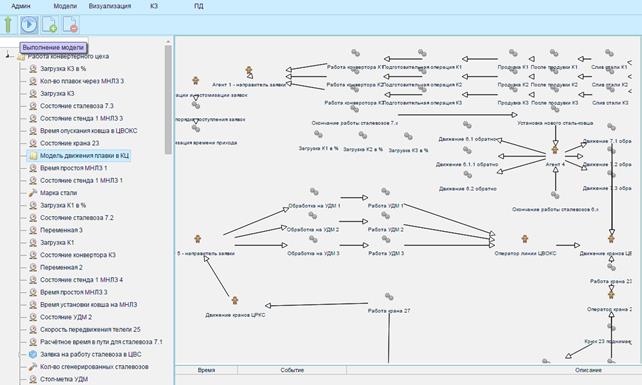

Рассмотрим описание процесса движения сталевозов в ЦВС и ЦВОКС. Движение сталевоза 7.1 реализовано с помощью блока «Движение сталевоза 7.1», работающего в режиме интенсивности и прибавляющего на каждом такте пройденное расстояние: z2_DistanceActuell:=z2_DistanceActuell+pRes4. Условием выхода сталевоза 7.1 из движения является превышение пройденного им расстояния заданного значения: z2_DistanceActuell>= z2_DistanceNeeded. Проверка данного условия реализуется в агенте-направителе заявок-сталевозов z2 и прикрепленных к ним заявок-плавок z1 (рис. 3).

Рис. 3. Описание ситуации агента-направителя заявок в модуле СМП АИС МОД

Анализ результатов моделирования

В модуле оптимизации процессов (ОПП) АИС МОД была проведена серия экспериментов по нахождению оптимального значения параметра «Отложенная подача плавок на конвертер 1» с точки зрения минимизации времени простоя МНЛЗ без разливки и времени простоя стальковшей в ожидании разливки на МНЛЗ. Результаты проведения серии экспериментов представлены в таблице 2.

Таблица 2

Результаты проведения серии экспериментов в модуле ОПП АИС МОД

|

Номер экспе-римента |

Входные параметры |

Выходные параметры |

|||||

|

Отложенная подача плавок на конвертер 1, мин |

Загрузка К1 % |

Загрузка К2 % |

Загрузка К3 % |

Максимальное время простоя стальковша, мин |

Максимальное время простоя МНЛЗ, мин |

||

|

1 |

5 |

97,41 |

94,38 |

91,40 |

6,5 |

1 |

|

|

2 |

8 |

92,91 |

88,38 |

83,67 |

0 |

1 |

|

|

3 |

11 |

97,47 |

91,40 |

85,32 |

6,5 |

1 |

|

|

4 |

14 |

97,47 |

90,00 |

82,32 |

6,5 |

1 |

|

|

5 |

17 |

97,47 |

88,38 |

79,79 |

6,5 |

1 |

|

|

6 |

20 |

83,80 |

78,25 |

67,71 |

5,5 |

1 |

|

|

7 |

23 |

79,74 |

67,68 |

55,58 |

1 |

1 |

|

|

8 |

26 |

97,42 |

83,83 |

0 |

0 |

2 |

|

|

9 |

29 |

88,36 |

76,77 |

0 |

0 |

2 |

|

Анализ таблицы 2 показал, что лучший результат достигается в эксперименте № 2, поскольку данный эксперимент обеспечивает минимизацию как времени простоя стальковша перед разливкой на МНЛЗ, так и времени простоя МНЛЗ в ожидании очередного стальковша. Оптимальное значение входного параметра анализируемых логистических процессов будет следующим: отложенная подача плавок на конвертер 1–8 минут.

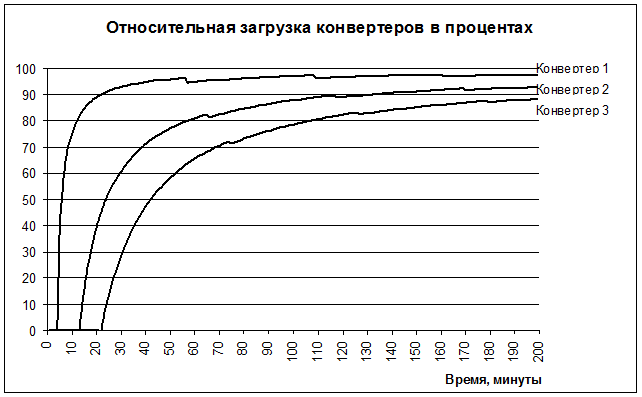

Найденное значение отложенной подачи плавок также обеспечивает равномерную загрузку конвертеров (рис. 4). Графики, представленные на рис. 4, были построены с помощью сформированного в модуле ОПП отчета по результатам выполнения модели. Данный отчет содержит значения переменных модели (ресурсов, средств, операций и агентов) в зависимости от модельного времени.

Рис. 4. Результаты проведения эксперимента № 2 с моделью движения плавки в модуле ОПП

Заключение

В ходе исследования логистических процессов конвертерного цеха в модуле СМП подсистемы моделирования АС ВМП была разработана имитационная модель, описывающая взаимодействие транспортных единиц и обрабатывающих агрегатов, правил их совместного функционирования, и реализующая различные технологические маршруты прохождения плавки через агрегаты конвертерного цеха. Различные алгоритмы движения плавки через агрегаты цеха согласно технологическому маршруту были описаны в модели с использованием баз знаний агентов, построенных на продукционных правилах.

Разработанная модель движения плавки была применена для нахождения оптимального значения параметра «Отложенная подача плавок на конвертер 1» с целью обеспечения непрерывности работы МНЛЗ и минимизации времени простоя стальковша с плавкой на поворотном стенде МНЛЗ. В результате проведения серии экспериментов в модуле ОПП подсистемы моделирования АС ВМП было найдено оптимального значение управляемого параметра «Отложенная подача плавок на конвертер 1», равное 8 минутам. Полученные результаты согласуются с производственными показателями.

Результаты моделирования, полученные в ходе серии экспериментов, проведённых с имитационной моделью движения плавки в рамках конвертерного производства, подтверждают актуальность применения технологии мультиагентного имитационного моделирования на крупных и средних промышленных предприятиях, в том числе металлургического профиля.

Работа выполнена в рамках договора № 02.G25.31.0055 (проект 2012-218-03-167) при финансовой поддержке работ Министерством образования и науки Российской Федерации.

Рецензенты:

Доросинский Л.Г., д.т.н., профессор, заведующий кафедрой теоретических основ радиотехники, ФГАОУ ВПО «Уральский федеральный университет им. первого Президента России Б.Н. Ельцина», г. Екатеринбург;

Поршнев С.В., д.т.н., профессор, заведующий кафедрой радиоэлектроники информационных систем, ФГАОУ ВПО «Уральский федеральный университет им. первого Президента России Б.Н. Ельцина», г. Екатеринбург.