Целью исследования является оценка соответствия долговечности работы электромеханического привода [1] на базе исполнительного механизма (ИМ) с роликовинтовой передачей с длинными роликами РВПД 66 х 6 заданной долговечности 1000 ч. Функциональная схема испытательного стенда приведена в литературе [2] с учетом рекомендаций [3]. Величина плеча приложения нагрузок, как от электрогидравлического привода, так и на ИМ составляет 520 мм, что соответствует условиям эксплуатации ИМ.

Материал и методы исследования

Испытания ИМ на базе РВПД 66 х 6 проводились в режиме обратного хода [2, 4]. Режим обратного хода для ИМ тяжелее, чем режим прямого хода, потому что КПД обратного хода меньше КПД прямого хода. Для предотвращения поломок ИМ в ходе испытаний были предусмотрены механические ограничивающие упоры и электрические ограничивающие упоры. Для обеспечения заданных усилий частота входного сигнала задавалась выше, чем была запланирована. Режимы проведенных ускоренных испытаний на долговечность приведены в литературе [2, 3, 5]. Время проведенных ускоренных испытаний составило 500 ч. Для оценки состояния ИМ, в процессе испытаний на долговечность, через каждые 50 ч работы производились оценки следующих механических характеристик:

а) величина мертвого хода в ИМ, приведённого к оси гайки;

б) момент холостого хода (Mxx) в ИМ, демонтированном со стенда;

в) плавность работы ИМ.

Выбор средств измерения для оценки мертвого хода.

Допуск на ошибку стабилизации принимаем ![]() мрад. Допускаемая погрешность измерения составляет 35 % от допуска на ошибку стабилизации [2,5], т.е. 0,0175 мрад. Погрешность средства измерения составляет 80 % от допускаемой погрешности измерения, т.е. 0,014 мрад. Погрешность средства измерения, приведенная к оси двигателя должна быть меньше либо равна 7 мрад. Для измерения осевого мертвого хода ИМ использовалась миллиметровая бумага с ценой деления 1 мм и погрешностью измерения 0,25 мм. Погрешность измерения миллиметровой бумаги, приведенная к оси двигателя, равна 6,25 мрад. Таким образом, выбранное средство измерения подходит для измерения величины мертвого хода. Для качественного определения момента выборки мертвого хода использовался индикатор с диапазоном шкалы измерения ± 4 мкм и ценой деления 0,1 мкм.

мрад. Допускаемая погрешность измерения составляет 35 % от допуска на ошибку стабилизации [2,5], т.е. 0,0175 мрад. Погрешность средства измерения составляет 80 % от допускаемой погрешности измерения, т.е. 0,014 мрад. Погрешность средства измерения, приведенная к оси двигателя должна быть меньше либо равна 7 мрад. Для измерения осевого мертвого хода ИМ использовалась миллиметровая бумага с ценой деления 1 мм и погрешностью измерения 0,25 мм. Погрешность измерения миллиметровой бумаги, приведенная к оси двигателя, равна 6,25 мрад. Таким образом, выбранное средство измерения подходит для измерения величины мертвого хода. Для качественного определения момента выборки мертвого хода использовался индикатор с диапазоном шкалы измерения ± 4 мкм и ценой деления 0,1 мкм.

Измерение мертвого хода передачи производилось следующим образом:

- на обод имитатора двигателя наклеивали миллиметровую бумагу, которая являлась шкалой измерения мертвого хода передачи;

- со стороны имитатора двигателя закреплялась стрелка, располагавшаяся над миллиметровой бумагой;

- ходовая гайка выдвигалась на определенное расстояние от торца корпуса: 25, 60, 95, 130, 160 мм;

- наконечник индикатора упирался в ходовую гайку через концевую меру;

- сначала выбирался мертвый ход в одном направлении вращением имитатора двигателя, и после остановки отмечалось деление на миллиметровой бумаге, которое принималось за начало отсчета;

- имитатор двигателя вращался в направлении, противоположном направлению в котором был выбран мертвый ход, до страгивания стрелки индикатора с места, и записывалось расстояние по миллиметровой бумаге от начала отсчета до страгивания стрелки индикатора.

Выбор средств измерения для оценки момента холостого хода.

Допуск на момент холостого хода составлял ![]() Н·м. Допускаемая погрешность измерения принимается равной 35 % от допуска на момент холостого хода [2, 4, 5], т.е. 0,028 Н·м. Погрешность средства измерения составляет 80 % от допускаемой погрешности измерения, т.е. 0,022 Н·м. Погрешность средства измерения момента холостого хода должна быть меньше либо равна 0,022 Н·м. Измерение момента холостого хода производилось с помощью пружинного динамометра со шкалой измерения от 0 до 60 Н и ценой деления 1 Н, и бечевки, намотанной на обод имитатора. Ошибка измерения момента холостого хода пружинным динамометром равна 0,02 Н·м. Таким образом, выбранное средство измерения подходит для измерения величины момента холостого хода. Измерение момента холостого хода производилось следующим образом:

Н·м. Допускаемая погрешность измерения принимается равной 35 % от допуска на момент холостого хода [2, 4, 5], т.е. 0,028 Н·м. Погрешность средства измерения составляет 80 % от допускаемой погрешности измерения, т.е. 0,022 Н·м. Погрешность средства измерения момента холостого хода должна быть меньше либо равна 0,022 Н·м. Измерение момента холостого хода производилось с помощью пружинного динамометра со шкалой измерения от 0 до 60 Н и ценой деления 1 Н, и бечевки, намотанной на обод имитатора. Ошибка измерения момента холостого хода пружинным динамометром равна 0,02 Н·м. Таким образом, выбранное средство измерения подходит для измерения величины момента холостого хода. Измерение момента холостого хода производилось следующим образом:

- ходовая гайка выдвигалась на определенное расстояние от торца корпуса: 25, 60, 95, 130, 160 мм;

- на имитатор двигателя наматывалась бечевка, закрепленная с одной стороны на имитаторе, а с другой – на пружинном динамометре;

- к имитатору прикладывалась окружная движущая сила через пружинный динамометр, и фиксировалось значение этой силы в Н;

- для определения момента холостого хода значение окружной силы умножалось на плечо имитатора 0,04 м.

Плавность работы ИМ исследовалась тактильно: при ручном приводе (когда нагружающий гидропривод выключен) и при измерении момента холостого хода.

Расчет эквивалентного числа часов работы исполнительного механизма на базе РВПД 66 х 6 при ускоренных испытаниях на долговечность

Известно [6, 7], что кривая усталости роликовинтовых передач может быть аппроксимирована степенной зависимостью:

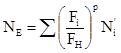

![]() , (1)

, (1)

где ![]() – осевая нагрузка на передачу;

– осевая нагрузка на передачу; ![]() – число оборотов винта;

– число оборотов винта; ![]() = 3 – показатель степени.

= 3 – показатель степени.

При переменности режима работы, т.е. переменности величины нагрузок ![]() и числа циклов

и числа циклов ![]() при этой нагрузке за расчетную нагрузку можно принять номинальную (заданную), а переменность режима работы учитывать через определение эквивалентного числа циклов

при этой нагрузке за расчетную нагрузку можно принять номинальную (заданную), а переменность режима работы учитывать через определение эквивалентного числа циклов ![]() [2, 6, 7]:

[2, 6, 7]:

![]() , (2)

, (2)

где ![]() – фактическое число циклов действия некоторой нагрузки

– фактическое число циклов действия некоторой нагрузки ![]() ;

; ![]() – число циклов до разрушения при той же нагрузке.

– число циклов до разрушения при той же нагрузке.

В нижеуказанных формулах параметры имеют следующие обозначения:

![]() – номинальная заданная нагрузка, Н;

– номинальная заданная нагрузка, Н; ![]() – величина перемещения гайки за оборот винта, мм;

– величина перемещения гайки за оборот винта, мм; ![]() номинальная и фактическая амплитуда, мм;

номинальная и фактическая амплитуда, мм; ![]() номинальная и фактическая частота, Гц;

номинальная и фактическая частота, Гц; ![]() фактическое время на i-той частоте, ч;

фактическое время на i-той частоте, ч; ![]() – эквивалентное время работы, ч.

– эквивалентное время работы, ч.

Умножим числитель и знаменатель в уравнении (2) на ![]() и выразим

и выразим ![]() :

:

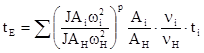

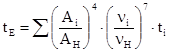

, (3)

, (3)

где ![]() и

и ![]() .

.

Выразив ![]() , получим:

, получим:

. (4)

. (4)

Подставляя в последнее уравнение выражения ![]() и

и ![]() ,

, ![]() получаем:

получаем:

. (5)

. (5)

По указанным формулам проведена оценка эквивалентного числа циклов и эквивалентного времени работы ИМ на базе РВПД 66 х 6 применительно к режимам работы при ускоренных испытаниях на долговечность. Оценка эквивалентного числа часов работы приведена в [2, 7].

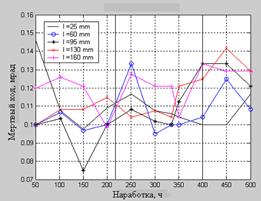

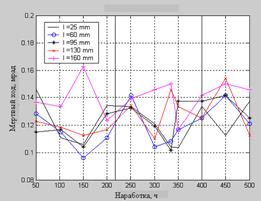

При расчетах эквивалентное время работы составило 1666 ч, т.е. превысило заданную долговечность 1000 ч в 1,6 раза. В ходе ускоренных испытаний на долговечность проведены экспериментальные исследования мертвого хода ИМ на базе РВПД 66х6 [2, 8] при синусоидальном, треугольном и прямоугольном входном сигнале. На рис. 1 и 2 представлено изменение величины мертвого хода ИМ от времени при выдвижении и втягивании ходовой гайки от торца корпуса на следующие расстояния: 25, 60, 95, 130, 160 мм.

Рис. 1. Зависимость величины мертвого хода ИМ от времени при выдвижении ходовой гайки из корпуса

Рис. 2. Зависимость величины мертвого хода ИМ от времени при втягивании ходовой гайки в корпус

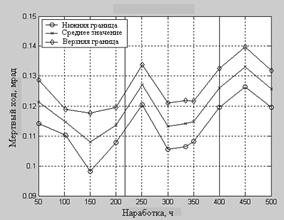

Изменение величины мертвого хода передачи от времени представлено на рис. 3. Передача работала от 0 до 217 ч 45 мин на синусоидальном входном сигнале; от 217 ч 45 мин до 400 ч на треугольном входном сигнале и от 400 ч до 500 ч – на прямоугольном входном сигнале. Границы продолжительности входных сигналов показаны сплошными вертикальными линиями. Средняя линия на графике показывает изменение среднего значения мертвого хода при соответствующем времени работы передачи (измеренного при выдвижении и втягивании ходовой гайки относительно корпуса передачи). Нижняя и верхняя границы изменения среднего значения мертвого хода соответствуют доверительному интервалу ![]() (здесь

(здесь ![]() – среднее квадратическое отклонение среднего значения мертвого хода,

– среднее квадратическое отклонение среднего значения мертвого хода, ![]() – число индивидуальных наблюдений за отработанное время).

– число индивидуальных наблюдений за отработанное время).

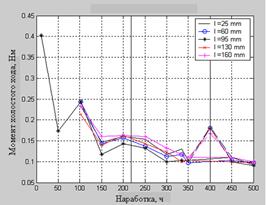

Колебание измеренного мертвого хода в различные моменты измерений можно объяснить случайными погрешностями методики измерения, зависящими от субъективных (человеческих) факторов. Как видно из рис. 3, величина среднего мертвого хода после испытаний на долговечность с учетом доверительного интервала не превышает 0,14 мрад. Величина погрешности определяется, в основном, боковыми зазорами в зубчатом редукторе. В ходе ускоренных испытаний на долговечность проводились экспериментальные исследования момента холостого хода ИМ на базе РВПД 66 х 6 [2, 8] при синусоидальном, треугольном и прямоугольном входном сигнале. На рис. 4 и 5 представлено изменение величины момента холостого хода при выдвижении и втягивании ходовой гайки от торца корпуса на следующие расстояния: 25, 60, 95, 130, 160 мм.

Рис. 3. Изменение величины мертвого хода РВМ от времени

Рис. 4. Зависимость величины момента холостого хода РВМ от времени при выдвижении ходовой гайки из корпуса

Рис. 5. Зависимость величины момента холостого хода РВМ от времени при втягивании ходовой гайки в корпус

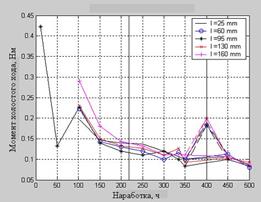

Передача РВПД 66 х 6 в ходе испытаний смазывалась смазкой Литол – 24 ГОСТ 21150-97 два раза: перед началом испытаний и после 400 ч работы. Увеличение момента холостого хода после 400 ч объясняется изменением взаимного углового положения приработанных поверхностей корпуса и ходовой гайки, вследствие отвинчивания корпуса для добавления смазки. Оценка изменения величины момента холостого хода ИМ представлена в [2], а ее графическое представление – на рис. 6.

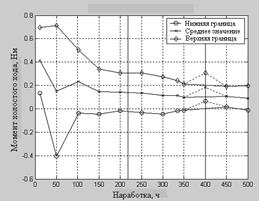

Рис. 6. Зависимость изменения величины момента холостого хода РВМ от времени

Увеличение момента холостого хода после добавления смазки показано на рис. 6, 7, 8 пунктирными линиями. Передача работала от 0 до 217 ч 45 мин на синусоидальном входном сигнале; от 217 ч 45 мин до 400 ч на треугольном входном сигнале и от 400 ч до 500 ч – на прямоугольном входном сигнале. Границы продолжительности входных сигналов показаны сплошными вертикальными линиями. Средняя линия на графике показывает изменение среднего значения момента холостого хода (рис. 8) при соответствующем времени работы передачи (измеренного при выдвижении и втягивании ходовой гайки относительно корпуса передачи).

Нижняя и верхняя границы изменения среднего значения момента холостого хода соответствуют доверительному интервалу ![]() (здесь

(здесь ![]() – среднее квадратическое отклонение среднего значения момента холостого хода,

– среднее квадратическое отклонение среднего значения момента холостого хода, ![]() – число индивидуальных наблюдений за отработанное время). Как видно из рис. 8 средний момент холостого хода за время испытаний на долговечность, вследствие приработки, снизился с 0,4 до 0,1 Н·м.

– число индивидуальных наблюдений за отработанное время). Как видно из рис. 8 средний момент холостого хода за время испытаний на долговечность, вследствие приработки, снизился с 0,4 до 0,1 Н·м.

Выводы

1. С помощью экспериментальных исследований доказано, что ИМ на базе РВПД 66 х 6 имеет долговечность, превышающую заданную (1000 ч) как минимум в 1,6 раза.

2. Доказано, что за эквивалентное время работы 1666 ч зазоры в передаче РВПД 66 х 6 не появились, а величины среднего мертвого хода передачи и промежуточного редуктора с учетом доверительного интервала, и момента холостого хода соответствуют перспективным требованиям, что в отечественной практике получено впервые.

Рецензенты:

Гоц А.Н., д.т.н., профессор, профессор кафедры тепловых двигателей и энергетических установок ФГБОУ ВПО «Владимирский государственный университет имени Александра Григорьевича и Николая Григорьевича Столетовых», г. Владимир;

Кульчицкий А.Р., д.т.н., профессор, заместитель главного конструктора по испытаниям ООО «ВМТЗ», г. Владимир.