Увеличение срока службы подкрановых балок, зданий предприятий тяжелой и средней промышленности является актуальной проблемой. Вследствие увеличения интенсивности эксплуатации и износа элементов каркасов зданий в подкрановых балках быстро возникают усталостные трещины (по действующим нормам эксплуатация подкрановых балок с трещинами запрещена). Замена подкрановых путей требует остановки производства минимум на месяц, что ведет к огромным экономическим издержкам [6]. В связи с этим актуальной является разработка способов восстановления работоспособности поврежденных подкрановых балок и исключения вероятности обрушения (рис.1; [1,4]).

Разрезные сварные подкрановые балки [2] прикреплены к колоннам цеха без возможности амортизации и рихтовки, посредством листовых накладок на сварке, вследствие чего:

1) низкий ресурс двутавровых подкрановых балок возникает из-за очень высоких эффективных коэффициентов концентрации напряжений в сварных узловых соединениях, достигающих, по исследованиям М.М. Гохберга, четырех единиц [2];

2) отмечается отсутствие каких-либо амортизирующих устройств в мостовых кранах и подкрановых конструкциях.

После появления усталостных трещин необходимо срочно производить восстановление работоспособности подкрановых конструкций [5].

Недостатки известных способов восстановления следующие:

1) старые опасные концентраторы напряжений, от которых возникают усталостные трещины, снижающие выносливость и ресурс, не ликвидируются;

2) добавляются новые опасные концентраторы Кэф, снижающие выносливость до 4 раз, так как в известных решениях невозможно подварить корень шва у восстанавливаемой конструкции. Поэтому после усиления усталостные трещины в балках появляются быстрее, чем во вновь изготовленных конструкциях.

Способ усиления заключается в том, что в заводских условиях подготавливают швеллеры такой же длины, как подкрановая балка, и продольные ребра. По шаблону в заводских условиях в сборке продольного ребра со швеллером сверлят соосные отверстия в них и в других полках швеллеров, соосные существующим отверстиям в верхнем поясе подкрановой балки. Газорезкой срезают с одной из сторон подкрановой балки верхние части опорных и промежуточных ребер. Шероховатости и заусенцы после срезки сварных швов зачищают шлифовальным кругом заподлицо и ликвидируют опасные концентраторы напряжений. Укладывают одно из подготовленных продольных ребер на оставшиеся части вертикальных ребер с одной стороны стенки балки и крепят их фиксаторами из коротких швеллеров длиной 200–250 мм болтами, используя существующие отверстиям в верхнем поясе и продольном ребре.

Приваривают продольные ребра к стенке балки в удобном положении сверху вниз. Демонтируют фиксаторы и заменяют их швеллером, ориентируя его полками наружу и помещая его между верхним поясом балки и продольным ребром. Совмещают отверстия в верхнем поясе с ответными отверстиями в верхней полке швеллера, а отверстия в нижней полке — с ответными отверстиями в продольном ребре, соединяют их шпильками и гарантировано затягивают пневмогайковертом. Затем циклы продолжают с другой стороны стенки балки.

Технический ресурс даже качественного сварного соединения с К-образными разделкой кромок и швами, наложенными автоматической сваркой, в несколько раз уступает ресурсу соединения посредством заклепок с внедряемыми сердечниками, соединениями посредством высокоресурсных (фрикционных) болтов и шпилек. Авторы предлагают отказаться от использования сварных соединений при восстановлении работоспособности подкрановых балок.

Технические задачи разработки – полное восстановление работоспособности и эксплуатационного ресурса подкрановой балки, поврежденной в подрельсовой зоне опасными усталостными трещинами, и автоматизация процесса восстановления работоспособности без ее демонтажа.

Восстановление работоспособности подкрановых балок, поврежденных в подрельсовой зоне усталостными трещинами, имеющих вертикальные ребра, соединенные со стенкой балки, сваркой, производят следующим образом.

Балки 1, стальные, являющиеся подкрановыми, опираются на консоли колонн 2. Эти балки имеют опорные ребра 3. В заводских условиях подготавливают пару швеллеров 4 симметричных относительно стенки 5 балки 1, такой же длины, как подкрановая балка, и пару симметричных уголков 6, ориентированных продольно на одну или несколько панелей усиляемой балки.

По одному и тому же шаблону в сборке сверлят отверстия в уголках 6 и в одной из полок швеллеров 4, сверлят отверстия в других полках швеллеров 4, соосные существующим отверстиям в верхнем 7 поясе усиляемой балки.

Газорезкой частично срезают мешающие части вертикальных опорных 3 и промежуточных ребер с одной из сторон стенки, на высоту сечения швеллеров 4.

Заусенцы и шероховатости от срезки вертикальных ребер зачищают шлифовальным кругом заподлицо, и опасные концентраторы напряжений ликвидируют и этим повышают выносливость.

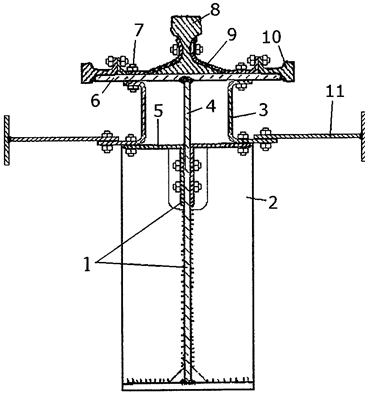

Рис. 1 Устройство для усиления подкрановой балки

1. балка; 2. промежуточные ребра; 3. пара швеллеров; 4. стенка балки; 5. пара симметричных уголков; 6. верхний пояс усиляемой балки; 7. легированные шпильки; 8. главный рельс; 9. гнутые швеллерные профили; 10. боковые рельсы; 11. тормозная балка

Укладывают один из швеллеров 4 на оставшиеся части опорные 3 вертикальных ребер и ребер жесткости стенки 8, с одной стороны стенки балки одновременно перекрывая разрезной стык балок 1. Неподвижно соединяют швеллер 4 с верхним поясом 7 балки 1 шпильками 9 с гарантированным натягом их пневмогайковертом, используя существующие отверстия в верхнем поясе 7, соосные отверстиям в швеллере 4. Монтируют и неподвижно соединяют уголок 6 со швеллером 4. Для сверления отверстия в стенке 5 балки 1 пневматическую сверлильную машину оснащают электромагнитом-фиксатором для неподвижной фиксации ее на подкрановой балке 1 в необходимых точках, а также гидравлическим приводом подачи сверла. Механизированно сверлят посредством нее отверстия в стенке 5 балки 1, используя отверстия в уголках 6 как шаблон. Газорезкой частично срезают с другой стороны стенки, мешающие монтажу швеллеров 4 верхние части вертикальных опорных 3 ребер балки 1 и ребер жесткости 8 стенки 5, примыкающие к верхнему 7 поясу усиляемой балки снизу. Частичную срезку верхних мешающих частей выполняют на высоту сечения швеллеров 4. Шероховатости и заусенцы от сварных швов зачищают шлифовальным кругом заподлицо, опасные концентраторы напряжений ликвидируют и этим повышают выносливость.

Монтируют уголок 6 с другой стороны стенки 5 балки 1. Укладывают второй швеллер 4 на оставшиеся опорные части 3 вертикальных ребер и ребер жесткости стенки 8, с другой стороны стенки балки одновременно перекрывая разрезной стык балок 1. Неподвижно соединяют швеллер 4 с верхним поясом 7 балки 1 шпильками 9 с гарантированным натягом их пневмогайковертом, используя существующие отверстия в верхнем поясе 7, соосные отверстиям в швеллере 4. Неподвижно соединяют уголок 6 с уже смонтированным швеллером 4 и со стенкой 5 балки 1.

Полки пары уголков 6 плотно охватывают стенку балки 5 с двух сторон, причем уголки 6 неподвижно присоединяют к стенке 5 соединениями с высоким ресурсом – шпильками 9 с гарантированным натягом их пневмогайковертом. Следовательно, полки пары уголков 6 соединены со стенкой 5, шпильками 9 с гарантированным натягом соединением с высоким ресурсом.

Монтаж производят в следующей последовательности. Монтируют монтажные площадки, подвешивая их, например, к тормозным балкам и к мостовому крану.

С усиливаемых подкрановых балок 1 частично срезают верхние мешающие части вертикальных опорных 3 ребер и ребер 8 стенки, и зашлифовывают места резки шлифовальным кругом. Между опорных ребер 3 внизу ставят распорные прокладки 10.

Подъемным устройством, например лебедкой, поднимают подготовленные в заводских условиях детали элементов на тормозные балки и на монтажные площадки.

Монтируют один из швеллеров 4 с одной стороны стенки балки и неподвижно соединяют его с верхним поясом 7 шпильками 9 с гарантированным натягом, используя существующие отверстия в верхнем поясе 7. Монтируют и неподвижно соединяют уголок 6 со швеллером 4.

Монтируют уголок 6 с другой стороны стенки 5 балки 1 и второй швеллер 4. Неподвижно соединяют его с верхним поясом 7 балки 1 шпильками 9 с гарантированным натягом.

Неподвижно соединяют уголок 6 со смонтированным швеллером 4 и со стенкой 5 балки 1. Образуют замкнутый трубчатый контур, разделенный стенкой балки пополам. Замкнутый трубчатый контур легко воспринимает крутящие воздействия от тормозных сил T от тележек кранов.

Верхние пояса смежных балок 1 неподвижно соединяют друг с другом швеллерами 4. Однопролетные подкрановые балки преобразуют в неразрезные конструкции и повышают их надежность.

Рельс соединяют с колонной амортизатором-регулятором, а пояс тормозных балок подвешивают листовым шарниром к колонне. Затягивают и шплинтуют болты.

Выполненное усиление обеспечивает полную безопасность даже в том случае, если в верхнем поясном шве есть усталостные трещины. Теперь верхний пояс балки надежно присоединен к ее стенке шпильками с гарантированным натягом.

Колебания напряжений в соединениях не могут превысить предела выносливости соединения. Надежность обеспечена даже при полном разрушении верхнего поясного шва усиливаемой балки.

Усиленный подкрановый путь работает следующим образом. При движении груженого крана подкрановые балки изгибаются. После усиления изгибающий момент в подкрановой балке уменьшен на 30–35%, так как изменена схема их работы. Балки стали работать как неразрезные многопролетные. Несущая способность подкранового пути повышена [5,6].

Работоспособность также повысилась в связи с тем, что соединения выполнены с минимальной концентрацией напряжений, опасные концентраторы же ликвидированы.

Экономический эффект возник из-за следующего:

1) ликвидирована возможность обрушения подкрановых балок (вследствие превращения однопролетной балки в двупролетную и повышения ее статической неопределимости)[8];

2) невозможности обрушения подкрановых балок в результате:

-

повышения ресурса узловых соединений в подрельсовой зоне стенки балки. Повышение ресурса произошло, так как опасные концентраторы напряжений, снижающие выносливость подрельсовой зоны балок до 4 раз, устранены;

-

невозможности возникновения усталостных трещин в подрельсовой зоне стенки балки, так как сварной шов, обладающий малым ресурсом, из напряженной подрельсовой зоны балок удален. Высокая выносливость достигнута соединением пар уголков, охватывающих стенку балки, шпильками с гарантированным натягом их пневмогайковертом – соединением с высоким ресурсом;

3) достигнутого уменьшения изгибающих моментов в подкрановых балках на 30–35%, перекрытия разрезных стыков балок швеллерами, надежно соединенными с верхними поясами балок. Подкрановые балки стали работать как неразрезные [6..8]. Надежность и несущая способность подкранового пути значительно повышены.

Рецензенты:

Ласьков Н.Н., д.т.н., профессор, заведующий кафедрой «Строительные конструкции» ФГБОУ ВПО «Пензенский государственный университет архитектуры и строительства», г. Пенза;

Логанина В.И., д.т.н., профессор, заведующий кафедрой «Управление качеством и технологии строительного производства», ФГБОУ ВПО «Пензенский государственный университет архитектуры и строительства», г. Пенза.