Полноценное извлечение цветных и драгоценных металлов из технологических растворов промышленных предприятий объясняется не только необходимостью защиты окружающей среды, но и ценностью самих металлов [1, 6, 8]. В связи с этим исследования по переработке технологических растворов и утилизации извлекаемых соединений металлов являются актуальной научной и практической задачей.

Одним из недостатков кучного выщелачивания золота цианидами является сложность обработки образующихся оборотных технологических растворов, использование которых должно обеспечить получение таких технологических показателей извлечения золота и серебра, которые не уступали бы достигаемым при использовании свежей воды. Следовательно, необходимо постоянно проводить кондиционирование оборотных растворов, т.е. использовать комплекс мер, обеспечивающих их очистку от вредных примесей, изменение концентрации отдельных компонентов. С экономической точки зрения наиболее интересной представляется очистка растворов введением реагента-осадителя с последующей обработкой осветленного фильтрата с целью извлечения циановодорода. Это удешевляет технологический процесс за счет возврата в него цианида натрия, осаждения совместно с драгметаллами малоактивной меди, повышенное содержание которой в растворе значительно снижает степень извлечения золота методом электроосаждения. Осаждение меди целесообразно проводить методом цементации.

Цель исследования - создание технологии извлечения меди, золота и серебра из оборотных технологических растворов золотоизвлекательного участка с одновременной регенерацией цианида натрия.

Материалы исследования

Первоначально на реальных технологических растворах золотоизвлекательного участка из обеззолоченного пруда, санитарного прудка, шламоотстойника, аварийного пруда были проведены экспериментальные исследования по следующим направлениям [2-5, 7, 9, 10]:

- определение оптимального значения рН цементации меди из оборотных технологических растворов;

- сравнение эффективности цементации меди железом различных марок;

- выявление зависимости между количеством введенного цементатора и степенью извлечения меди из технологических растворов;

- определение оптимального расхода сухой щелочи, необходимой для последующей нейтрализации растворов после цементации;

- определение расхода соляной и серной кислот для подкисления исходных технологических растворов до рН эффективной цементации;

- определение оптимального времени отстаивания твердой фазы из подкисленных технологических растворов.

Оптимальное значение рН цементации меди из оборотных технологических растворов - это рН, при котором достигается максимальное извлечение меди из технологических растворов. Полученные результаты свидетельствуют о том, что высокоэффективная цементация всех технологических растворов наблюдается при значениях рН, примерно равных 1,0. Степень извлечения меди в цементат составляет при этом от 96,74 % (из технологического раствора аварийного пруда) до 99,50 % (из технологического раствора шламоотстойника).

Сравнение эффективности цементации меди железом различных марок (CMS иASC-300), представленным заказчиком, проводили, используя технологический раствор обеззолоченного пруда. Установлено, что оптимальное молярное соотношение меди, содержащейся в растворе, и добавляемого железа составило υ(Cu):υ(Fe) = 1,00:1,65, что несколько превышает соотношение, указанное в паспорте. Также определено, что эффективную цементацию меди при рН 1,0 предпочтительно проводить железом марки CMS. Степень извлечения меди в этом случае максимальна и составляет 99,13 %.

Выявление зависимости между количеством введенного цементатора и степенью извлечения меди из технологических растворов исследовали с целью определения минимального расхода эффективного железа-цементатора. Эксперимент проводили с железом марки CMS, меняя массу железа, добавленного в одинаковые объемы (аликвоты) технологических растворов из обеззолоченного пруда, подкисленных до рН 1,068. Молярные соотношения между исходным количеством меди в технологическом растворе и количеством введенного цементатора варьировались от 2,86:1,00 до 1,00:2,60. Данные, полученные в ходе эксперимента, свидетельствуют о том, что остаточное содержание меди минимально, а степень извлечения меди достигает 99,10 - 99,17 % при молярном отношении υ(Cu):υ(Fe) = 1,00:1,88. Оптимальный расход железа марки CMS для извлечения в цементат меди из технологических растворов обеззолоченного пруда составляет 4,59 кг/м3. Однако уже при соотношении υ(Cu):υ(Fe) = 1,00:1,00 извлечение меди протекает достаточно эффективно (около 97 % меди извлекается в цементат), тогда расход железа - 2,44 кг/м3.

Изучив состав растворов после проведения эффективной цементации (рН примерно 1,0; молярное соотношение медь - цементатор υ(Cu):υ(Fe) = 1,00:1,88), получили следующие результаты:

- степень извлечения меди составляет при цементации железом CMS 99,65 % из обеззолоченного пруда, 97,44 % из санитарного прудка, 99,81 % из шламоотстойника,

99,39 % из аварийного пруда;

- цементация железом марки ASC-300 менее эффективна в этих условиях; степень извлечения меди составляет 98,99 % из обеззолоченного пруда, 89,78 % из санитарного прудка, 98,70 % из шламоотстойника, 97,62 % из аварийного пруда.

Содержание цианида натрия в условиях проведения эффективной цементации снижается по сравнению с исходными щелочными растворами в 1,86-24,6 раз для различных технологических растворов, что можно объяснить активным восстановлением и выделением циановодорода в сильнокислой среде.

Также был определен оптимальный расход гидроксида натрия, необходимого для последующей нейтрализации растворов после цементации. Полученные результаты свидетельствуют о том, что для достижения рН 5,0-6,0 необходимо добавление следующих количеств сухой щелочи: 9,2 кг на 1м3 кислого раствора из обеззолоченного пруда, 3,55 кг на 1м3 кислого раствора из санитарного прудка, 4,4 кг на 1м3 кислого раствора из шламоотстойника, 4,0 кг на 1м3 кислого раствора из аварийного пруда.

Был также установлен оптимальный расход соляной и серной кислот, необходимый для подкисления исходных технологических растворов до рН эффективной цементации.

В заключение изучили кинетику отстаивания твердой фазы из подкисленных технологических растворов. Установлено, что тридцатиминутное отстаивание достаточно для установления стабильного объема твердой фазы и практически полного осветления раствора над осадком.

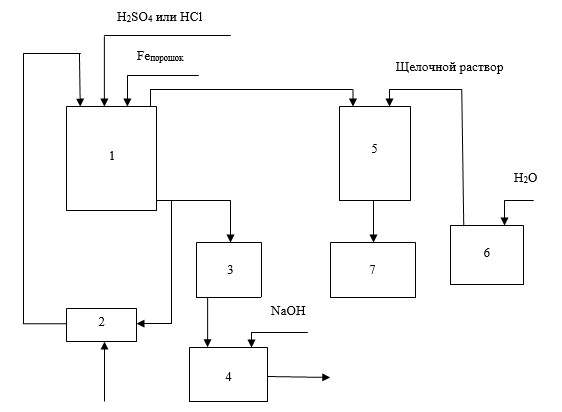

Основываясь на результатах проведенных исследований, была разработана технология переработки технологических растворов, адаптированная к условиям опытно-промышленного участка кучного выщелачивания ООО «Башкирская медь», основанная на осаждении меди и драгметаллов методом цементации после подкисления технологических растворов до рН 1-2 с одновременной регенерацией циановодорода и переведением его в раствор в форме цианида натрия. Технологическая схема представлена на рис. 1.

Как установлено в ходе проведенного опытно-лабораторного эксперимента, при применении этой технологии степень очистки оборотных технологических растворов участка кучного выщелачивания от соединений меди составила 98,12 % из сернокислых растворов и 99,98 % из солянокислых растворов; степень регенерации цианида натрия - 68,74-71,18 %.

Рис. 1. Технологическая схема осаждения меди и драгметаллов из оборотных технологических растворов с одновременной регенерацией цианистого натрия: 1 - реактор I,

2 - шламосборник, 3 - нутч-фильтр, 4 - накопитель-нейтрализатор, 5 - реактор II, 6 - емкость для приготовления щелочного раствора, 7 - сборник бедных растворов

Предложенная технологическая схема включает:

Герметичный химический реактор I для последовательного подкисления исходных оборотных технологических растворов и проведения в них цементации. В нижней части реактора расположено пневматическое перемешивающее устройство с компрессором для подачи воздуха.

Процесс в реакторе I включает:

- подачу в реактор технологического раствора, его нагревание через рубашку острым водяным паром, подкисление при перемешивании до рН 1-2;

- выделение и отсос восстановленного циановодорода по герметичной системе в реактор II;

- отстаивание образующихся в процессе подкисления обводненных гидролитических шламов;

- удаление образовавшихся шламов после окончания процесса их осаждения в шламосборник;

- подачу отмеренного количества железа-цементатора в осветленный кислый раствор при перемешивании и проведение цементации;

- перемещение образующейся суспензии из реактора I на нутч-фильтр.

Шламосборник, в который закачиваются кислые гидролитические шламы из реактора I, служит одновременно подкислителем исходных технологических растворов, подаваемых на обработку. Это позволяет снижать расход кислоты, подаваемой в реактор I.

После проведения цементации образовавшаяся суспензия, состоящая из цементационного концентрата и подкисленного осветленного раствора, периодически подается на фильтроткань нутч-фильтра. После окончания фильтрования суспензии очищенный кислый раствор сбрасывается по трубопроводу в промежуточную емкость - накопитель-нейтрализатор. Твердый цементационный концентрат периодически снимают с фильтроткани и отправляют на переработку.

Накопитель-нейтрализатор представляет собой негерметичную емкость, в которую при перемешивании подается отмеренное количество твердого гидроксида натрия для доведения рН до 5-7. По окончании нейтрализации часть раствора из накопителя-нейтрализатора подается в емкость для приготовления щелочного раствора, часть - сбрасывается в санитарный пруд.

Герметичный химический реактор II предназначен для регенерации восстановленного циановодорода. Верхняя часть его имеет цилиндрическую форму, нижняя часть - коническая. Реактор через форсунки сверху заполняется щелочным раствором, поступающим из емкости для приготовления щелочного раствора. Щелочной раствор подается обильно в заведомом избытке. В результате реакции, протекающей между циановодородом и гидроксидом натрия, образуется раствор цианида натрия, который, после полного окончания процесса выделения циановодорода, отводится через патрубок в нижней части реактора в сборник бедных растворов.

Заключение.

Предлагаемая технология является экономически эффективной, так как ее внедрение позволит:

- значительно повысить степень извлечения золота на ОПУ КВ в процессе электроосаждения, т.к. она напрямую зависит от чистоты оборотных технологических растворов;

- использовать образующиеся в процессе цементации концентраты, содержащие медь, золото и серебро, для дополнительного извлечения драгметаллов;

- существенно снизить потребление участком такого дорогого реагента как цианид натрия;

- повысит экологичность производства золотоизвлекательного участка.

Рецензенты:

Стеблянко В.Л., д.т.н., профессор, профессор кафедры химии ФГБОУ ВПО «Магнитогорский государственный технический университет им. Г.И. Носова», г. Магнитогорск;

Черчинцев В.Д., д.т.н., профессор, зав. кафедрой промышленной экологии и безопасности жизнедеятельности ФГБОУ ВПО «Магнитогорский государственный технический университет им. Г.И. Носова», г. Магнитогорск.