Для обеспечения бескавитационных условий работы насосов типа ЦНС, наряду с другими методами и средствами, используются струйные подкачивающие насосы [3], образующие совместно с центробежным многоступенчатым насосом центробежно-струйную систему.

В работе [1] показано, что традиционная схема отбора рабочего потока для струйного насоса от напорного трубопровода центробежного насоса малоэффективна в силу низкого КПД струйного насоса. Более высокий КПД может быть получен путем отбора рабочей жидкости для струйного насоса от одной из промежуточных ступеней.

При этом КПД струйного насоса тем выше, чем меньше величина потока отбираемой жидкости из промежуточной ступени отличается от его подачи. Наибольший КПД получен в условиях, когда значение рабочего потока приближается к величине перекачиваемого потока и достигает максимума при [5]

Qp = Qс,

где Qp и Qc – соответственно расход потока рабочей воды и подача струйного насоса.

Ступени, расположенные со стороны всасывания от первой до промежуточной, непосредственно из которой производится отбор рабочего потока, вынуждены работать с большей подачей на величину отбора, составляющего 20–30 % подачи центробежного насоса в напорный трубопровод.

Допустимая вакуумметрическая высота всасывания центробежного насоса при этом снижается, и для обеспечения требуемой ее величины требуется повышенный напор струйного насоса, что снижает экономичность центробежно-струйной системы.

Цель исследования

Целью исследования является повышение эффективности центробежно-струйной системы.

Материал и методы исследования

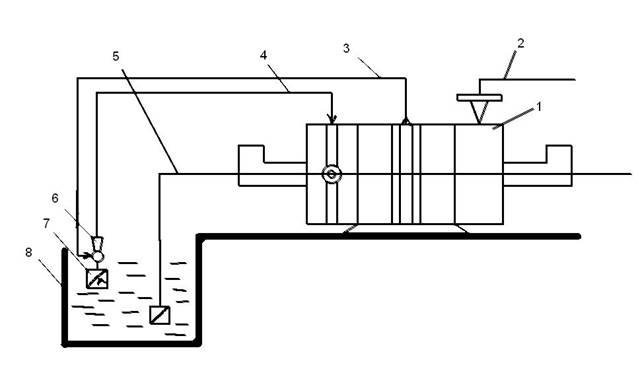

Для повышения эффективности системы предлагается изменить схему подачи потока рабочей жидкости для струйного насоса на более экономичную. Новая схема центробежно- струйной системы показана на рис.1.

Рис.1. Новая схема центробежно-струйной системы

1 – центробежный насос, 2 – напорный трубопровод центробежного насоса, 3 – трубопровод потока рабочей воды, 4 – напорный трубопровод струйного насоса, 5 – приемный трубопровод центробежного насоса, 6 – струйый насос, 7 – приемная сетка струйного насоса, 8 – приемный колодец водоотливной установки

Согласно новой схеме жидкость из одной промежуточной ступени насоса, напор которой достаточен, подается по трубопроводу рабочей жидкости 3 на струйный насос 6, который забирает жидкость из приемного колодца и подает ее по трубопроводу 4 в область высокого давления первой ступени. Подача ступени снижается, а допустимая вакуумметрическая высота всасывания насоса возрастает. При этом получаем энергетический выигрыш, заключающийся в том, что струйному насосу требуется значительно меньшая энергия.

Рассмотрим два насоса с равноценными энергетическими параметрами, работающими на трубопроводы равного сопротивления. Один из насосов работает по схеме, в которой струйный насос забирает рабочий поток от промежуточной ступени и подает ее вместе с подкачивающим потоком в центробежный насос (вариант 1), а второй насос работает по новой схеме, в которой поток рабочей жидкости также отбирается от одной из промежуточных ступеней, но подается вместе с подкачивающим потоком в напорную часть первого колеса (вариант 2), смещая его режим влево, в область больших значений величины допустимой вакуумметрической высоты всасывания.

Новая схема предпочтительней, так как в ней достигаются наиболее выгодные соотношения параметров для струйного насоса, кроме того, отбирается меньший расход потока рабочей жидкости для струйного насоса, что незначительно влияет на снижение допустимой вакуумметрической высоты всасывания центробежного насоса.

Так как рассматриваемые центробежно-струйные системы равноценны в энергетическом плане, то очевидно, что та система, в которой меньше энергии отбирается на струйный насос, более экономична. Это дает основание упростить сравнительный анализ двух систем, используя для этого только параметры части ступеней центробежного насоса, работающих с отбором, и параметры струйного насоса.

КПД струйного насоса находятся по зависимости

![]() , (1)

, (1)

где k – коэффициент напора, определяемый по формуле

![]()

где Нс, Нр – напор струйного насоса и рабочей жидкости

![]() – коэффициент подачи, равный

– коэффициент подачи, равный

![]() .

.

В зависимости от коэффициента подачи, КПД лучших образцов струйных насосов, согласно [2], находятся в следующих соотношениях (см. табл. 1).

Таблица 1

Зависимость КПД струйного насоса от коэффициента подачи

|

|

0,5 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

|

0,36 |

0,37 |

0,36 |

0,34 |

0,3 |

0,25 |

0,2 |

0,15 |

0,1 |

0,05 |

Проведем сравнительный анализ центробежно-струйных систем, в которых струйные насосы подсоединены по схеме варианта 1 и по новой схеме варианта 2.

Технический анализ этих систем позволяет сделать следующий вывод. Новая схема предпочтительней, так как для струйного насоса требуется меньшая величина отбираемого потока, для сообщения ему оптимального соотношения входных и выходных параметров, обеспечивающих максимальный КПД. Чем меньше значение величины отбираемого потока, тем меньше влияние он оказывает на снижение вакуумметрической высоты всасывания центробежного насоса, а, следовательно, меньше энергии требуется отбирать для струйного насоса.

Учитывая, что в водоотливных установках шахт наиболее уязвимыми с точки зрения кавитации являются режимы насосов с большими подачами, расположенными в правой зоне от номинального значения, то для примера рассмотрим насосы с подачами 320 м3/ч и более, правой границы рабочей части центробежного насоса.

КПД струйного насоса в схеме варианта 1 определяется из выражения

![]() (2)

(2)

а в схеме варианта 2

![]() ( 3)

( 3)

Рассмотрим порядок расчета параметров рабочего режима схемы варианта 1 на примере насоса ЦНС 300 - 120…600 [2, 4]. Примем наиболее распространенный случай для насосов, работающих в условиях водоотливных установок шахт, когда требуемая допустимая вакуумметрическая высота всасывания составляет 5 м.

При подаче 320 м3/ч допустимая вакуумметрическая высота всасывания центробежного насоса составляет 4,5 м. Учитывая, что предельная граница режимов его рабочих подач составляет 360 м3/ч, необходимый расход рабочей жидкости в сумме с подачей насоса не должен превышать этого значения. Принимаем его равным 40 м3/ч. КПД струйного насоса при этом составит 0,1, а допустимая вакуумметрическая высота всасывания центробежного насоса – 2,5 м. А при подаче 340 м3/ч величина отбора для обеспечения суммарной подачи не должна превышать 20 м3/ч, которая недостаточна для обеспечения необходимых параметров струйного насоса, в силу его низкого КПД. Если учесть, что диапазон рабочих режимов насоса типа ЦНС 300–600 лежит в пределах подач 220–360 м3/ч, а требуемые наиболее экономичные режимы центробежно-струйной системы, выполненной по 1 варианту, требуют величину отбираемого потока для струйного насоса, которая в сумме с подачей насоса выходит за пределы рабочего диапазона, то эксплуатация центробежного насоса нежелательна, так как приводит к предельным перегрузкам не только деталей насоса, но и двигателя. Завод-изготовитель не гарантирует длительного безотказного ресурса насоса, эксплуатация которого ведется вне области рабочих режимов. Рассмотрим порядок расчета центробежно-струйной системы по варианту 2.

Здесь, при подаче центробежного насоса 320 м3/ч, подача первого колеса должна быть переведена в режим 300 м3/ч. Так как в этой схеме струйный насос не связан с подачей центробежного насоса, то мы свободны в выборе соотношения рабочих и создаваемых струйным насосом параметрах, что позволяет выбрать наиболее экономичные их значения. В этом случае мы можем выбрать минимальный расход потока рабочей жидкости, оказывающий малое влияние на изменение вакуумметрической высоты всасывания. Выбрав расход, достаточный для сообщения струйному насосу необходимой энергии 15 м3/ч, имеем потребную вакуумметрическую высоту всасывания, равную 3,8 м, а КПД струйного насоса при этом составит 0,36.

Для подачи центробежного насоса, равной 340 м3/ч, вакуумметрическая высота всасывания составляет 3,5 м, и расход потока жидкости 20 м3/ч достаточен для сообщения струйному насосу необходимой энергии с целью перевода подачи первого рабочего колеса в режим 300 м3/ч.

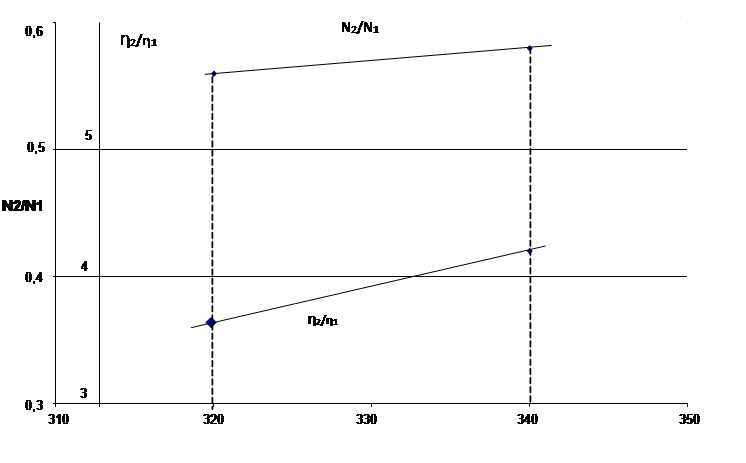

Соотношение КПД и мощностей струйного насоса в схеме варианта 2, к схеме варианта 1, показано на рис. 2.

Рис. 2. Относительные КПД и мощность схемы 2 к их значениям в схеме 1

Из рисунка видно, что мощность, необходимая для струйного насоса, в схеме 2 почти в 2 раза ниже, чем в схеме 1, в диапазоне подач 320–340 м3/ч, а КПД в схеме 2 более чем в 3 раза выше, чем КПД струйного насоса в схеме 1.

Расход энергии для работы струйного насоса в схеме варианта 2 может быть дополнительно снижен, если снизить напор первого колеса, например, подрезкой.

Результаты исследования

Исходя из вышеизложенного, можно сделать вывод, что предлагаемая система по схеме варианта 2 является более эффективной и может рекомендоваться для условий эксплуатации насосов в водоотливных установках, работающих в правой от номинального режима зоне.

Рецензенты:

Пастухов А.Г., д.т.н., профессор, зав. кафедры ТМиКМ, ФГБОУ ВПО Белгородский ГАУ, г. Белгород;

Кобелев Н.С., д.т.н., профессор, зав. кафедрой «Теплогазоводоснабжение», ФГБОУ ВПО «Юго-Западный государственный университет», г. Курск.