Эффект увеличения пластичности в быстрорежущих сталях при температурах на 50–80 °С ниже A1 впервые обнаружен и исследован Гуляевым А.П. [1-2]. Однако практические пути использования этого явления не разработаны, возможность горячей деформации в области резко повышенной пластичности затруднена из-за узкого температурного интервала. Данные об эффекте сверхпластичности при γ→α превращении в хромовольфрамовом наплавленном металле отсутствуют.

Было проведено исследование эффекта кинетической пластичности (сверхпластичности) быстрорежущих сталей с целью доказательства возможности использования данного явления для уменьшения уровня остаточных напряжений в наплавленном металле и уменьшения вероятности образования холодных трещин.

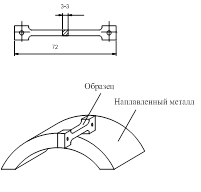

Исследование влияния эффекта кинетической пластичности на характер формирования временных и остаточных напряжений при охлаждении образцов из наплавленного металла типа стали Р18 и стали 12X17 в кованом состоянии производили на установке тепловой микроскопии ИМАШ–5С–69. Образцы, имеющие форму двусторонней «лопаточки» с рабочим сечением 9 мм2 и длиной рабочей части 46 мм, изготавливали из указанных сталей в отожженном состоянии. Общий вид и схема вырезки образца из наплавленного металла представлены на рисунке 1.

Проявление эффекта кинетической пластичности оценивали по снижению временных напряжений в процессе охлаждения жестко закрепленных образцов в интервале мартенситного превращения. Закрепление осуществляли с помощью электромеханического привода системы нагружения установки. Образцы нагревали в вакууме 5·10-5 мм рт. ст. за счет тепла, выделенного при протекании электрического тока. Нагрев производили до температура 800 °С, что ниже точки Ас1 и до температуры 1200 °С, обеспечивающей высокую степень растворения карбидной фазы в аустените. После нагрева и выдержки образцы жестко закрепляли для сохранения постоянства его длины при последующем охлаждении. Условия нагрева и охлаждения имитировали сварочный термический цикл. Неизменность длины обусловливала соответствующий рост упругопластической деформации образца при охлаждении. Напряжения в образцах в процессе охлаждения непрерывно измеряли с помощью тензометрических датчиков с точностью ± 1,5 %. Температуру определяли платина – платинородиевой термопарой, приваренной к средней части образца. Кинетика формирования временных напряжений в жестко закрепленных образцах в зависимости от температуры непосредственно фиксировалась на двух координатном потенциометре типа ПДП–4.

В качестве материала для исследования выбрана быстрорежущая сталь Р18, закаливающаяся на мартенсит, и хромистая коррозионно-стойкая сталь 12X17, относящаяся к ферритному классу. Химический состав исследуемых сталей приведен в таблице 1.

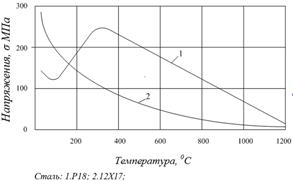

Сталь 12X17 не испытывает γ↔α – превращения, в отличие от быстрорежущей стали, закаливающейся даже на воздухе. Из данных рисунка 2 видно, что при охлаждении образцов из стали Р18 с температуры 1200 °С наблюдается эффект кинетической пластичности при фазовом превращении, который проявляется в снижении временных напряжений в интервале мартенситных температур.

Рис. 1. Общий вид образца для высокотемпературных исследований и схема его вырезки из наплавленного металла

Максимум напряжений на кривой формирования временных напряжений в стали составляет ~ 240 °С, что довольно близко температуре начала мартенситного превращения стали Р18 при её закалке с температуры Тн = 1200 °С, а минимум 100 °С соответствует таким температурам, лежащим выше температуре конца мартенситного превращения (Мкусл>Мк), когда степень превращения уже достаточно велика, и за счет образования прочного «каркаса» из многочисленных мартенситных кристаллов возрастает предел текучести, а пластичность сплава начинает уменьшаться.

Таблица 1

Химический состав сталей Р18 и 12X17

|

Класс стали |

Марка стали |

Химический состав, в % |

|||||

|

С |

Si |

Mn |

Cr |

W |

V |

||

|

М |

P18 |

0,74 |

0,39 |

0,27 |

4,09 |

18,5 |

1,25 |

|

Ф |

12Х17 |

0,1 |

0,65 |

0,7 |

17,5 |

|

|

Из данных рисунка 2 видно, что в интервале мартенситного превращения временные напряжения снижаются в полтора – два раза по сравнению с величиной напряжений, накопившихся в аустенитной области.

При дальнейшем охлаждении ниже температуры Мкусл напряжения возрастают до 120–180 Мпа за счет некоторого увеличения количества мартенсита. При охлаждении образцов из стали 12X17 ввиду отсутствия фазового превращения эффект кинетической пластичности не проявляется.

Рис. 2. Формирование временных напряжений в образцах из сталей Р18 и 12X17

С повышением температуры напряжения непрерывно увеличиваются и достигают значений, значительно превышающих остаточные напряжения в стали P18, претерпевшей мартенситное превращение. При нагреве образцов до 800 °С, что ниже температуры Ас1 ввиду отсутствия фазового превращения как в ферритном, так и в закаливающемся металле типа стали P18, при охлаждении эффект кинетической пластичности не наблюдается, и напряжения непрерывно возрастают. Результаты исследования показали, что в хромовольфрамовом быстрорежущем металле наблюдается эффект повышенной пластичности в момент протекания мартенситного превращения.

Образцы из инструментальных сталей разрушаются при нагружении хрупко, без видимых следов пластической деформации. Определение характеристик пластичности инструментального наплавленного металла в интервале мартенситного превращения ранее не производилось, и такие данные в литературе отсутствуют.

Методика эксперимента заключалась в следующем. Образцы из наплавленного металла приготовлялись для металлографических исследований на установках тепловой микроскопии. После полировки и травления производилась разметка центральной зоны образца на базе 10 мм, в которой распределение температуры достаточно равномерно. Риперные точки наносились на микротвердомере ПМТ–3 через 0,25 мм. Исследования производились на установке тепловой микроскопии «АЛА–ТОО». Образцы нагревались в вакуумной камере установки до температуры 1150 °С. В процессе испытаний замеряли расстояние между реперными точками холодного образца до и после нагрева и перед началом мартенситного превращения. Погрешность измерения удлинения в рабочей зоне не более ± 0,01 мм. Замер осуществлялся с помощью высокотемпературного микроскопа МВТ–71. При охлаждении производилось нагружение образцов растягивающими напряжениями по различным схемам. В первом случае напряжения, возникающие при температурном укорочении образца при охлаждении, компенсировались с помощью электромеханического привода нагружения, так, что величина растягивавших напряжений перед началом мартенситного превращения составляла примерно 10–20 МПа. Получаемая при этом величина относительного удлинения характеризует лишь увеличение объема, которым сопровождается мартенситное превращение. Во втором случае в интервале мартенситного превращения производилось периодическое растяжение образца вплоть до его разрушения. Повышенные характеристики пластичности свидетельствуют о сверхпластичном состоянии. Результаты исследования представлены в таблице 2. Видно, что относительное удлинение, получаемое в первом случае за счет увеличения объема, составляет в инструментальных сталях 3–4 %, что довольно точно согласуется с данными об объемном эффекте мартенситного превращения для соединений железа. Растяжение образцов в интервале мартенситного превращения позволяет получить значительно, в 5–10 раз, большее значение относительного удлинения.

Релаксацию напряжений можно использовать для регулирования напряженного состояния в процессе наплавки и предотвращения образования холодных трещин в наплавленном хромовольфрамовом металле [3].

Таблица 2

Влияние условий нагружения на величину относительного удлинения в хромовольфрамовом наплавленном металле

|

Тип металла |

Относительное удлинение δ, % |

|

|

При условии компенсации температурного укорочения |

Перед разрушением образца под действием максимальных растягивающих напряжений |

|

|

3Х2B8 |

3 – 4 |

30 – 35 |

|

P18 |

3 – 4 |

15 – 20 |

Особенностью предложенных способов наплавки является применение низкотемпературного предварительного и сопутствующего подогрева (Тпод = 230–280 оС). Для получения наплавленного металла с низкой склонностью к образованию трещин регулируется уровень временных напряжений в процессе наплавки путем их частичной релаксации за счет проявления эффекта кинетической пластичности в момент протекания мартенситного или бейнитного превращений. Особенность предлагаемого цикла наплавки заключается в трех его стадиях. Первая обеспечивает ограниченное время нагрева и повышенную скорость охлаждения в области высоких температур, предотвращает рост зерна и распад аустенита с образованием равновесных низко прочных структур. Она может быть реализована применением высококонцентрированных источников нагрева (например, сжатой дугой) и сопутствующего охлаждения. Вторая стадия термического цикла обеспечивает нахождение наплавленного металла в аустенитном состоянии при выполнении всех слоев в процессе наплавки. Это достигается применением подогрева с Тпод = Мн+ (50 – 100оС). Для получения наплавленного металла с низкой склонностью к образованию трещин регулируется уровень временных напряжений в процессе наплавки на третьей стадии термического цикла путем временного снижения Тпод ниже температуры Мн. При этом временные напряжения снижаются за счет частичной релаксации в момент протекания мартенситного или бейнитного превращений. Это позволяет получить наплавленный металл в закаленном состоянии с низким уровнем остаточных напряжений. При этом упрощается процесс наплавки по сравнению с традиционной технологией, повышается производительность наплавки, максимально используются свойства наплавленного высоколегированного слоя [4–6].

Данные, полученные при исследованиях на установках тепловой микроскопии, проверялись нами путем наплавки по разработанным способам заготовок диаметром 100 мм порошковыми проволоками разного химического состава. Наплавка заготовки осуществлялась на установке для плазменной наплавки тел вращения. Для плазменной наплавки нетоковедущей порошковой проволокой была использована установка, состоящая из манипулятора, задней бабки, модернизированного аппарата А-384 и пульта управления. Источником питания служит выпрямитель аппарата АПР- 401У4. В качестве плазмотрона использован плазмотрон, разработанный сотрудниками кафедры и успешно зарекомендовавший себя в эксплуатации [4].

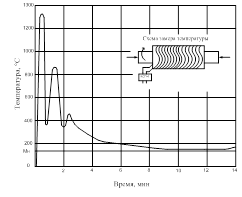

Валки наплавляли плазменной дугой с подачей в сварочную ванну, наплавка осуществлялась по термическому циклу, представленному на рисунке 3.

Рис. 3. Термический цикл при плазменной наплавке первого слоя валка холодной прокатки диаметром 100 мм

Режим наплавки рабочих валков стана холодной прокатки диаметром 100 мм и длиной бочки 315 мм: Iсв=150…160 А, Uд=50…55 В, скорость наплавки υн=18 м/ч, скорость подачи порошковой проволоки υп.пр. =60 м/ч, смещение с зенита 10…12 мм, длина дуги lд=20 мм, расход защитного газа азота Qзащ. N=20…22 л/мин, расход плазмообразующего газа аргона Qплазм.Ar=6…8 л/мин. Наплавка производилась на заготовки из стали марки 30ХГСА с присадкой порошковой проволоки ПП-Р18ЮН диаметром 3,7 мм.

В наплавленном металле отсутствуют трещины, поры и шлаковые включения. Твердость металла после наплавки порошковой проволокой ПП–Р18ЮН составляет HRC 52–57. Структура наплавленного металла при этом близка по своему составу к структуре быстрорежущей стали типа Р18 в закаленном состоянии и состоит из мартенсита (около 60 %), карбидов (до 20 %) и остаточного аустенита (до 30 %). 3–4-х кратный высокотемпературный отпуск при температуре 580оС увеличивает твердость наплавленного металла до HRC 62-64. Увеличение твердости объясняется превращением остаточного аустенита в мартенсит и эффектом дисперсионного твердения.

Промышленные испытания в реальных заводских условиях подтвердили результаты прямых и косвенных исследований свойств наплавленного теплостойкого металла. Установлено, что изготовленные с применением плазменной наплавки активного слоя теплостойкими сталями высокой твердости с регулируемым термическим циклом рабочие валки стана холодной прокатки 6/100X315 полностью пригодны для условий прокатки и равнения труднодеформируемых сплавов и сталей при повышении в 1,5...2,0 раза стойкости по сравнению с серийными валками [7].

Выводы

1. Показано, что в наплавленном хромовольфрамовом металле наблюдается эффект повышенной пластичности в момент мартенситного превращения, и его можно использовать для релаксации напряжений в процессе наплавки и предотвращения образования холодных трещин.

2. Показана определяющая роль кинетической пластичности (сверхпластичности) в релаксации временных напряжений в хромовольфрамовом металле.

3. Эффект кинетической пластичности применен в разработанных способах многослойной наплавки теплостойкими сталями прокатных валков, при этом достигнуто увеличение их стойкости в 1,5–2,0 раза.

Рецензенты:

Дворников Л.Т., д.т.н., профессор, заведующий кафедрой теории механизмов и машин и основ конструирования Сибирского индустриального университета, г. Новокузнецк;

Гизатулин Р.А., д.т.н., профессор кафедры металлургии черных металлов Юргинского технологического института (филиал) Томского политехнического университета, г. Юрга.