Список нормативных правовых актов и нормативно-технических документов, рекомендуемых руководителям и специалистам организаций, представлен в Постановлении Госгортехнадзора РФ от 5 июля 2002 г. № 42 «Об утверждении Типовой программы по курсу «Промышленная безопасность» для подготовки руководителей и специалистов организаций, осуществляющих деятельность в области промышленной безопасности опасных производственных объектов, подконтрольных Госгортехнадзору России» [1].

Основной документ в области обеспечения безопасности опасных производственных объектов – это Федеральный закон «О промышленной безопасности опасных производственных объектов». Именно он содержит основные требования промышленной безопасности, а в приложениях содержится классификация опасных производственных объектов.

Основные нормативные и методические документы по анализу опасностей и риска представлены в виде следующих документов:

ГОСТ Р ИСО 31000-2010 (ISO 31000) Менеджмент риска. Принципы и руководство;

ГОСТ Р 51897-2011 (ISO Guide 73:2009): Менеджмент риска. Термины и определения;

серия ГОСТ Р 51901.х Менеджмент риска. Анализ риска технологических систем.

ГОСТ Р ИСО 31000 описывает общие принципы и руководство рисками, охватывает все этапы, начиная от строительства инфраструктуры менеджмента риска, заканчивая оценкой риска и воздействием на риск. Оценка риска разбита на 3 этапа: идентификация риска, анализ риска и оценивание риска.

ГОСТ Р 51901.1-2002 Менеджмент риска. Анализ риска технологических систем также рассматривает эти 3 этапа. Но анализ риска и оценивание риска он объединяет в единую систему оценки риска, а при добавлении блока снижения/контроля риска – образуется система менеджмента рисов.

Концепции анализа риска представлена в виде следующих стадий:

· цель и основные концепции анализа риска;

· управление рисками и распределение рисков по категориям;

· применение анализа риска на различных стадиях жизненного цикла.

Процесс анализа риска представлен в виде этапов:

· оценка величины риска;

· анализ частот;

· анализ последствий;

· вычисления;

· неопределенности;

· проверка анализа;

· документальное обоснование;

· корректировка результатов анализа.

В этом же документе представлен перечень наиболее распространенных методов анализа риска (анализ «дерева событий»; анализ видов и последствий отказов; анализ «дерева неисправностей»; исследование опасности и связанных с ней проблем; анализ влияния человеческого фактора; предварительный анализ опасности; структурная схема надежности) и представлена матрица рисков, связывающая качественные характеристики частоты событий, серьезность событий и величину риска.

Следующий стандарт серии 51901.х - ГОСТ Р 51901.2-2005 (МЭК 60300-1:2003) «Менеджмент риска. Системы менеджмента надежности» рассматривает цикл жизни продукции состоящий из следующих стадий: концепции и определения; проектирования и разработки; производства; инсталляции; эксплуатации и технического обслуживания; утилизации. Описывает все этапы и виды работ, необходимые для достижения поставленных целей.

ГОСТ Р 51901.5-2005 (МЭК 60300-3-1:2003) «Менеджмент риска. Руководство по применению методов анализа надежности» - устанавливает использование методов для решения общих задач анализа надежности (таблица 1).

Таблица 1 - Использование методов для решения общих задач анализа надежности

|

Метод |

Распределение требований/целей надежности |

Качественный анализ |

Количественный анализ |

Рекомендации |

|

Прогнозирование интенсивности отказов |

Применим для последовательных систем без резервирования |

Возможно применение для анализа стратегии технического обслуживания |

Вычисление интенсивностей отказов и MTTF* для электронных компонентов и оборудования |

Поддержка |

|

Анализ дерева неисправностей |

Применим, если поведение системы зависит от времени или последовательности событий |

Анализ комбинации неисправностей |

Вычисление показателей безотказности работоспособности и относительного вклада подсистем в системы |

Применим |

|

Анализ дерева событий |

Возможен |

Анализ последовательности отказов |

Вычисление интенсивностей отказов системы |

Применим |

|

Анализ структурной схемы надежности |

Применим для систем, у которых можно выделить независимые блоки |

Анализ путей работоспособности |

Вычисление показателей безотказности и комплексных показателей надежности системы |

Применим |

|

Марковский анализ |

Применим |

Анализ последовательности отказов |

Вычисление показателей безотказности и комплексных показателей надежности системы |

Применим |

|

Анализ сети Петри |

Применим |

Анализ последовательности отказов |

Подготовка описания системы для марковского анализа |

Применим |

|

Анализ режимов и последствий (критичности) отказов FME(C)A |

Применим для систем, у которых преобладают единичные отказы |

Анализ воздействия отказов |

Вычисление интенсивностей отказов (и критичности) системы |

Применим |

|

Исследование HAZOP |

Поддержка |

Анализ причин и последствий отклонений |

Не применим |

Поддержка |

|

Анализ человеческого фактора |

Поддержка |

Анализ воздействия действий эффективности человека на работу системы |

Вычисление вероятностей ошибок человека |

Поддержка |

|

Анализ прочности и напряжений |

Не применим |

Применим как средство для предотвращения неисправности |

Вычисление показателей безотказности для электромеханических компонентов |

Поддержка |

|

Таблица истинности (анализ функциональной структуры) |

Не применим |

Возможен |

Вычисление показателей безотказности и комплексных показателей надежности системы |

Поддержка |

|

Статистические методы надежности |

Возможен |

Анализ воздействия неисправностей |

Определение количественных оценок показателей безотказности с неопределенностью |

Поддержка |

Также данный стандарт устанавливает возможность использования метода для следующих ситуаций: анализа сложных систем, новых проектов, комбинаций неисправностей, обработки с учетом последовательности и зависимости событий, распределения надежности; применяется при количественном анализе; может использовать зависимые события; восходящего или нисходящего метода анализа; квалификации исполнителя; различных уровней применимости и унифицированности, потребности в инструментах поддержки, пригодности инструментальных средств; проверки правдоподобия результатов.

Остальные стандарты серии 51901.х детально описывают методики применения методов анализа надежности.

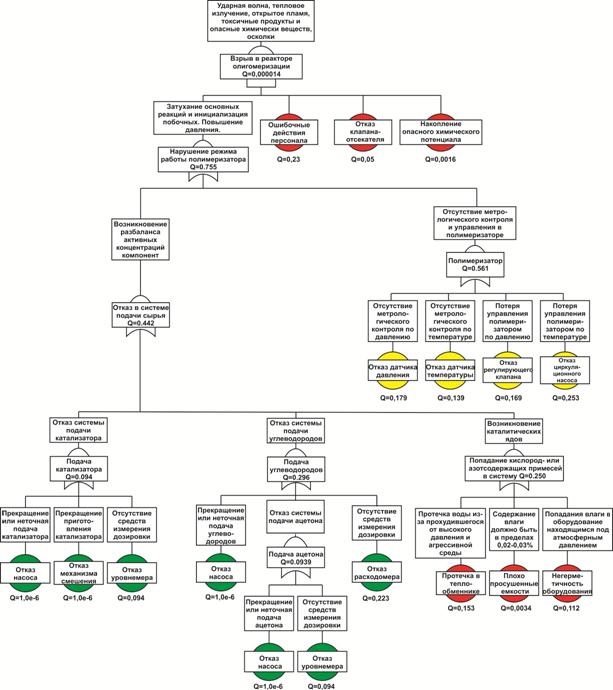

Согласно рассмотренной нормативно-технической документации был проведен анализ и мероприятия по уменьшению рисков на установке производства СКОП. Был проведен анализ установки с точки зрения промышленной безопасности, в результате которого установлены причинно-следственные связи, представленные на рисунке 1 в виде взаимосвязей «отказы – ситуации - факторы – риски» [2], [3]. Было выявлено 12 возможных первичных отказов, реализация которых может привести к 6 вторичным отказам. Вторичные отказы, в свою очередь, могут привести к 4 аварийным ситуациям, которые при последовательном развитии аварийной ситуации способны привести к одному или нескольким факторам риска. Возникающие риски могут относиться к экологическим, экономическим и социальным. Было выявлено, что основные опасности связаны с нарушением технологических параметров: повышение температуры и давления, дисбаланс состава каталитического комплекса, реакционной смеси и др.

Выявленные типовые аварийные ситуации и инциденты были классифицированы по четырем основным сценариям развития, каждый из которых ведет к экономическим потерям, связанным как с потерей качества продукции, так и с возможной порчей оборудования и экологическим ущербом.

Количественное определение ущерба от аварий, происходящих на опасных производственных объектах, производилось согласно РД 03-496-02 (таблица 2).

Таблица 2 – Потери от нежелательных событий

|

№ п/п |

Наименование события |

Место возникновения |

Суммарные потери, руб. |

|

1. |

Срабатывание мембраны |

Полимеризатор |

1 739 200 |

|

2. |

Срабатывание клапана |

Полимеризатор |

987 300 |

|

3. |

Вспенивание и выброс продукта |

Дезактиватор |

81 600 |

|

4. |

Потеря качества |

В любом из аппаратов |

105 600 |

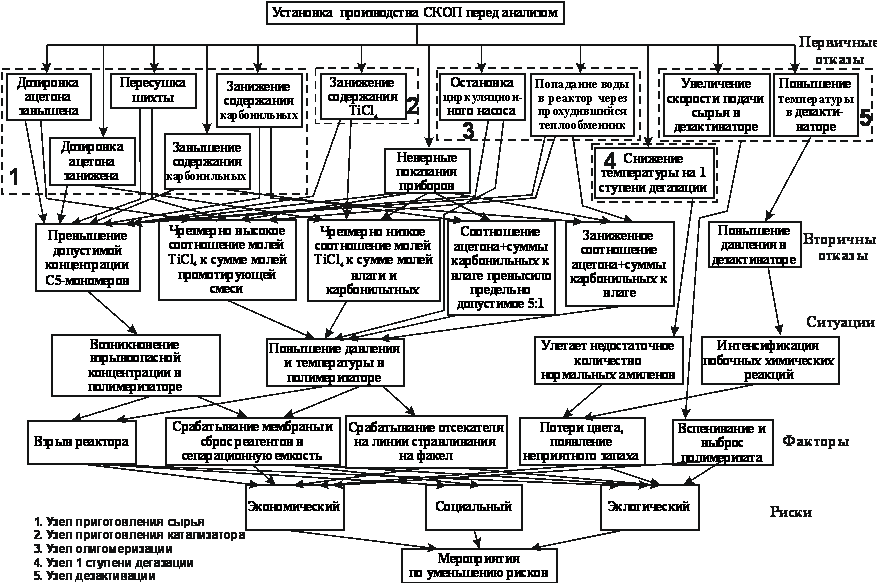

Для случая 1, который является наиболее пожаровзрывоопасным, построено дерево отказов, позволяющее определить причины и последствия протекание аварии (рисунок 2).

Согласно работе [3] давление в полимеризаторе и скорость подачи мономера в полимеризатор при постоянной температуре зависят друг от друга прямо пропорционально.

Масса образовавшегося за единицу времени олигомера достигает максимума в случае поддержания в реакционной смеси оптимального соотношения [TiCl4] : [H2O] + [ацетон] + [сумма других кислород- и азотсодержащих примесей]. В случае разбаланса оптимального состава каталитического комплекса из-за случайного попадания кислород- или азотсодержащих примесей, масса полученного олигомера снижается.

Согласно работе [4], [5] воздействовать на риск предлагается внедрением адаптивной системы управления реактором полимеризации.

Рисунок 1 – Взаимосвязи «отказы – ситуации – факторы – риски» для установки получения СКОП

Рисунок 2 – Дерево отказов полимеризатора

Разработанная модель работы полимеризатора [6] позволяет автоматически контролировать уровень рассогласования в контуре обратной связи путем сравнения текущего значения рассогласований с их априорно заданным значением. В результате данная модель приобретает способность к самостоятельной настройке, что при возникновении нестандартной ситуации позволяет снизить уровень риска на установке.

Работа выполнена при финансовой поддержке РФФИ в рамках научного проекта № 14-01-97032

Рецензенты:Гималтдинов И.К., д.ф.-м.н., профессор, и.о. заведующего кафедрой прикладной информатики и программирования Стерлитамакского филиала Башкирского государственного университета, г.Стерлитамак;

Муравьева Е.А., д.т.н., и.о. зав. кафедрой АТИС Филиала ФГБОУ ВПО Уфимского государственного нефтяного технического университета в г. Стерлитамаке, г.Стерлитамак.