Электронно-лучевая сварка относится к высококонцентрированным способам сварки. Плотность вводимой энергии может достигать ![]()

![]() . Близкими по концентрации энергии в зоне нагрева являются плазменная сварка и лазерная сварка.

. Близкими по концентрации энергии в зоне нагрева являются плазменная сварка и лазерная сварка.

Электронно-лучевая сварка обладает рядом преимуществ перед другими видами сварки. Среди них - защита сварочной ванны от атмосферы вследствие проведения процесса в вакууме (![]()

![]() ), глубокиеи узкие швы, минимальная зона термического влияния и другие. Поэтому ЭЛС обычно применяется при сварке особо ответственных и высоконагруженных узлов и деталей конструкций[5].

), глубокиеи узкие швы, минимальная зона термического влияния и другие. Поэтому ЭЛС обычно применяется при сварке особо ответственных и высоконагруженных узлов и деталей конструкций[5].

При сварке некоторых соединений, например в ракетной технике, целесообразно производить ЭЛС с полным проплавлением свариваемого металла. Такие швы исключают появление некоторых дефектов, являются более надежными, обеспечивают более высокие прочностные характеристики сварных соединений [4].

При ЭЛС в зоне взаимодействия с электронным пуком образуется парогазовый канал, стенками которого является расплавленный металл. При полном проплавлении пленка жидкого металла на дне канала периодически прорывается, и часть пучка проходит насквозь. Однако при отклонении от необходимого режима возникают либо прожоги, либо участки недостаточного проплавления[3].

В настоящее время разработаны и опробованы методы контроля сквозного проплавления посредством использования сигнала проходящего тока. При этом существует несколько методов обработки сигнала. Наиболее часто режим полного проплавления стабилизируют путем поддержания определенного уровня среднего значения сквозного тока [2]. Так же применяют метод поддержания определенного числа импульсов на 1 мм шва[1].В ряде случаев возникают сложности с установкой коллекторов сквозного тока с обратной стороны изделия. Поэтому ведутся исследования с целью возможности контролирования режима полного проплавления с помощью датчиков, установленных над зоной сварки[6, 7].

На кафедре «Сварочное производство и технологии конструкционных материалов» Пермского национального исследовательского политехнического университета разработан и патентуется способ контроля полного проплавления при электронно-лучевой сварке методом поддержания определенного среднего уровня ширины импульсов сквозного тока. Для такого способа контроля могут быть применены несколько видов коллекторов. Например, пластина, экранированная от плазмы и вторичных электронов пластина, стакан с высокими стенками.

В данной работе рассмотрены примеры применения пластины с положительным потенциалом и пластины, экранированной сеткой с отрицательным потенциалом.

Материалы и методы исследования

В качестве изделия применялась труба из стали 12Х18Н10Т диаметром 160 миллиметров и толщиной стенки в 10 мм. При сварке применялась осцилляция пучка поперек шва для четкого формирования сигнала проходящего тока. Сварка проходила на одинаковых режимах (табл. 1), как для простого коллектора, так и для экранированного.

Таблица 1

Режим сварки

|

Режим фокусировки |

Ток сварки |

Скорость сварки |

Ускоряющее напряжение |

Частота осцилляции |

Амплитуда осцилляции |

|

Острый фокус |

47 мА |

5 мм/с |

60 кВ |

690 Гц |

0,5 мм |

Экранировка коллектора применялась для улавливания тока проходящих электронов, т.е. защиты датчика от плазмы. Для такого датчика необходима установка точно под зоной сварки, но практически пропадает требование к расстоянию от нижней поверхности изделия до него.

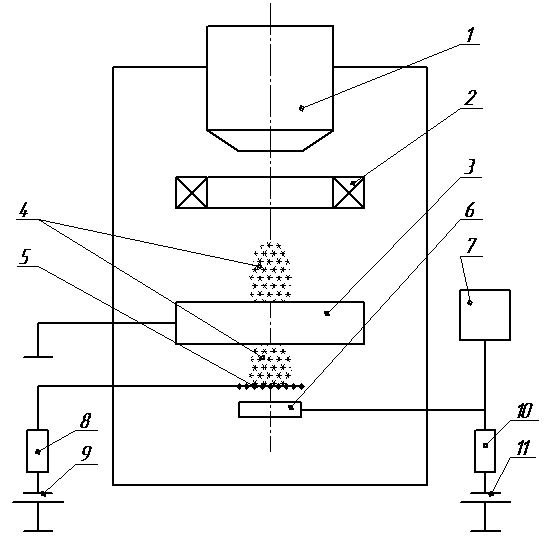

Схема расположения экранированного датчика и измерения показана на рисунке 1. При эксперименте с простым коллектором схема аналогична – отсутствует экранирующая сетка и цепь питания для нее.

Рисунок 1. Схема измерения

1 – электронная пушка; 2 – фокусирующая катушка; 3 – изделие; 4 – плазма; 5 – экранирующая сетка; 6 – коллектор; 7 – система измерения; 8 – резистор нагрузки; 9 – источник питания;

10 – резистор нагрузки; 11 – источник питания

На не экранированный коллектор подавалось напряжение -48 вольт относительно земли через сопротивление 10 кОм. В случае с экранированным коллектором на пластину подавалось напряжение -48 вольт через сопротивление 60 кОм, напряжение на экранирующей сетке -24 вольта через сопротивление 50 Ом. Повышенное сопротивление в цепи питания пластины экранированного коллектора обусловлено уменьшенной величиной протекающего тока в этой цепи по сравнению с обычным коллектором.

Сигнал на отклоняющей катушкеэлектронно-лучевой пушки изменялся по линейному закону. Регистрация сигналов с коллектора и с отклоняющей катушки производилась с помощью компьютера, оснащенногоаналого-цифровым интерфейсом с частотой дискретизации 500 кГц. Сбор информации и построение графиков производилось в программе LGraph.

Результаты исследования и их обсуждение

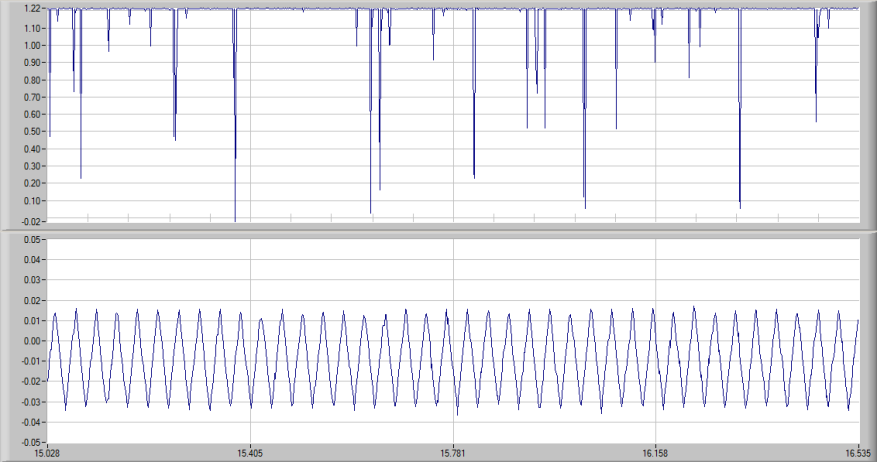

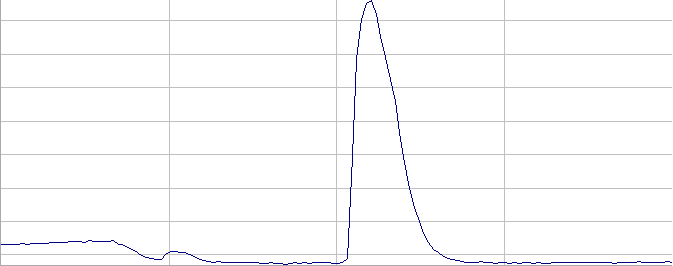

На рисунке 2приведены графики сигналов при использовании простого коллектора. Верхний график отображает напряжение на коллекторе в зависимости от времени. Нижний график показывает осцилляцию напряжения на отклоняющей катушке. При увеличении видны характерные импульсы сигнала с коллектора. Типичный импульс приведен на рисунке 3. Ширина рисунка показывает размах осцилляции, то есть середина графика отображает уровень сигнала в центральной точке осцилляции, а края графика отображают крайние точки.

Рисунок 2. Результаты экспериментов с использованием простого коллектора

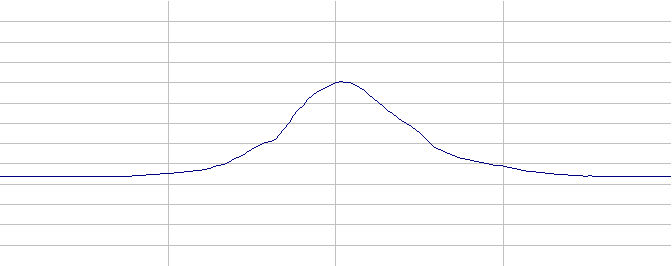

Как видно на рисунке 3, сигнал сквозного тока в случае использования простого коллектора может быть смещен относительно центра осцилляции (корня канала проплавления), имеет узкую асимметричную форму. Это связано с наличием помех – на коллектор попадают не только проходящие электроны, но так же ионы плазмы и термоэмиссионные электроны. Такой вид сигнала приводит к погрешностям в системе управления.

Рисунок 3. Типичный импульс с простого коллектора

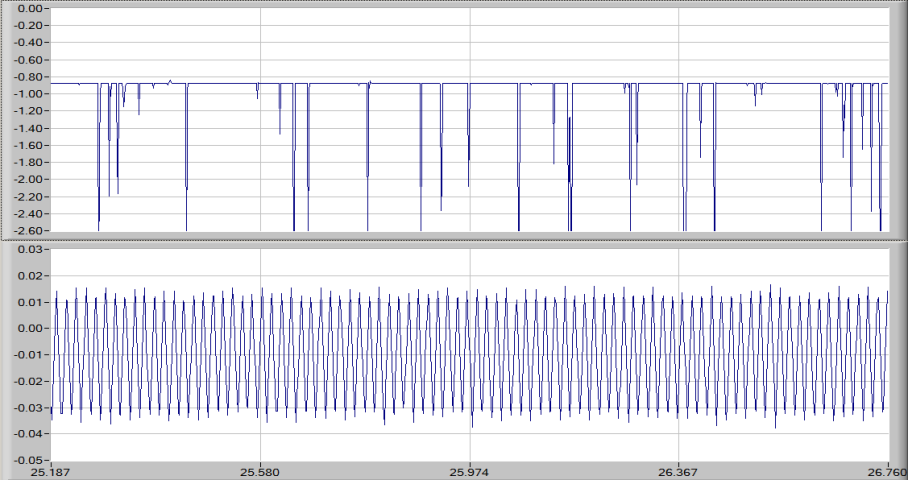

На рисунке 4приведены графики сигналов при использовании экранированного коллектора. При увеличении масштаба видны характерные импульсы сигнала с коллектора. Типичный импульс приведен на рисунке 5.

Рисунок 4. Результаты опыта использования экранированного коллектора

Рисунок 5. Типичный импульс с экранированного коллектора

Выводы

Сигнал экранированного коллектора отличается от сигнала обычного коллектора – экранированный коллектор дает более гладкие импульсы. Ширина этих импульсов характеризует ширину сквозного отверстия на дне канала проплавления.

Такой сигнал будет наиболее пригоден для системы контроля сквозного проплавления при электронно-лучевой сварке по средней ширине импульсов проходящего тока при полном проплавлении.

Однако существует ряд недостатков экранированного коллектора по сравнению с неэкранированным. В частности, более сложная конструкция и большие габариты, необходимость установки точно под каналом проплавления, запыление экранирующей сетки, необходимость подвода напряжения к сетке. Кроме того малая величина сигнала при использовании экранированного коллектора приводит к меньшей величине отношения «сигнал/шум» в сравнении с неэкранированным коллектором, когда измеряется электронный ток в плазме под изделием.

Рецензенты:

Кривоносова Е.А., д.т.н., проф. каф. СПиТКМ МТФ ПНИПУ, г. Пермь;

Синани И.Л., д.т.н., проф. каф. СПиТКМ МТФ ПНИПУ, г. Пермь.