Актуальная задача уменьшения массы машин и механизмов без потери их производительности и механических свойств является причиной поиска и использования новых материалов и композитов. Широко применяемые в авиа- и машиностроении, химической и нефтегазовой промышленности алюминий и алюминиевые сплавы обладают достаточной прочностью и высокой коррозионной стойкостью при малом удельном весе. Однако ряд недостатков алюминиевых сплавов, таких как низкая температура плавления и износостойкость, высокая теплопроводность ограничивают использование данного материала [1].

Одним из наиболее эффективных, экономичных и экологически безопасных способов модифицирования поверхности алюминиевых сплавов, является микродуговое оксидирование. В основе процесса лежит высокотемпературная электрохимическая реакция в виде микродуговых разрядов на поверхности деталей, помещенных в электролит. Результатом реакции является образование покрытия большой толщины (до 400 мкм), обладающего высокой твердостью, прочностью, низкой химической активностью, тепло- и электропроводностью [2, 3]. Механические параметры покрытия регулируются составом электролита и электрическим режимом обработки. Электролит содержит щелочные растворы натрия, калия и других легирующих элементов. Напряжение активации процесса, как правило, составляет 450-500 В [4].

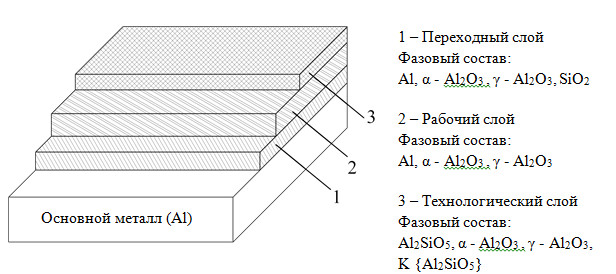

Основой состава МДО-покрытия являются высокотемпературные α- и γ-фазы оксида алюминия (корунд), а также различные химические соединения элементов состава электролита: Al2SiO5 (силлиманит), K(AlSi3O8) (ортоклаз) [5, 6].

Покрытия состоит из трех слоев (рис. 1).

Рис. 1. Схема структуры покрытия при микродуговом оксидировании алюминия.

Основным слоем МДО-покрытия является рабочий слой (2). Технологический слой, как правило, имеет высокую пористость, низкие механические свойства, и поэтому удаляется при обработке или в процессе эксплуатации детали.

Для проведения процесса микродугового оксидирования применяются источники питания конденсаторного или тиристорного типа с рабочим напряжением 400-800 В, которые имеют простую конструкцию, высокую мощность и надежность [7].

Частота работы данных источников питания часто равна частоте промышленной сети, и составляет 50 Гц (в некоторых источниках частота электрического тока процесса равна 300 Гц).

Целью данной работы является исследование особенностей процесса микродугового оксидирования при работе с разными источниками питания, для получения покрытия с повышенными свойствами при снижении энергозатрат процесса.

Методика и проведение исследования

В данной работе рассмотрен процесс микродугового оксидирования детали из алюминиевого сплава Д16 при работе с конденсаторным источником питания. Рабочее напряжение источника питания 450-600 В, регулировка тока ступенчатая (0-20 А), частота 50 Гц.

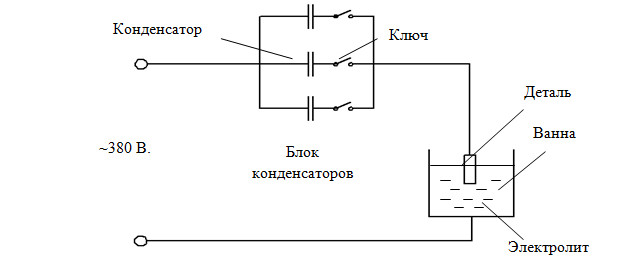

Условная схема источника питания, регулируемого с помощью изменения емкости конденсаторной батареи, представлена на рис. 2.

Рис. 2. Условная схема конденсаторного источника питания МДО.

При работе такого источника питания, значение электрического тока в системе деталь-ванна напрямую зависит от емкости конденсаторных батарей, и является равным току заряда конденсаторов за один период переменного тока [8].

Так как источники питания работают от промышленной сети (синусоидальный сигнал), процесс заряда конденсаторов начинается еще до достижения напряжения цепи, необходимого для образования микродуговых разрядов. Таким образом, часть электроэнергии затрачивается до начала процесса образования покрытия.

Для детального исследования процесса была применена высокоскоростная видеосъемка процесса МДО с помощью фото-видеокамеры Fujifilm SL1000, скорость съемки составляла 480 кадров в секунду.

В качестве обрабатываемой детали использовался диск из алюминиевого сплава Д16 диаметром 150 мм, толщиной 10 мм. Значение напряжения в системе деталь-ванна составляло 450-500 В., плотности тока j = 12 А/дм2.

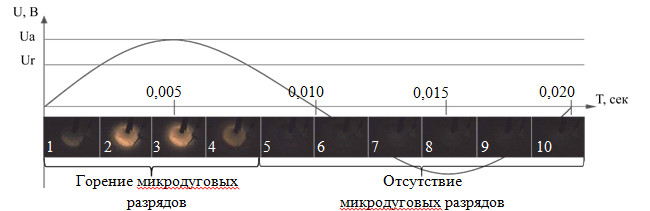

На рис. 3 показаны стадии процесса оксидирования, соответствующие определенным значениям времени в одном периоде переменного тока в системе деталь-ванна. В таблице 1 указаны значения времени, соответствующие кадрам на рис. 3.

Рис. 3. Стадии формирования микродуговых разрядов за один период переменного тока, где Ua – амплитудное значение напряжения, Ur – действующее значение напряжения.

Таблица 1

Значения времени для стадий формирования разряда при МДО

|

Номер кадра, № |

Время процесса, сек |

Номер кадра, № |

Время процесса, сек |

|

1 2 3 4 5 |

0,0021 0,0042 0,0063 0,0084 0,0105 |

6 7 8 9 10 |

0,0126 0,0147 0,0168 0,0189 0,0210 |

На полученных снимках видно, что характер горения микродуговых разрядов на поверхности детали неравномерен и изменяется в соответствии с изменением напряжения в цепи. Максимально яркое свечение поверхностных разрядов на 2-м и 3-м кадрах. Таким образом, эффективное время существования микродуговых разрядов на поверхности детали достаточно мало и составляет 20-30% от полного времени процесса микродугового оксидирования. В моменты начала горения и угасания микродуговых разрядов на поверхности детали (кадры 1 и 4), их температура значительно ниже необходимой для образования покрытия с удовлетворительными свойствами.

В момент прохождения в цепи электрического тока обратной полярности, горение микродуговых разрядов на поверхности отсутствует. Это связано с вентильным эффектом системы «основной металл-покрытие» и значительным падением напряжения в цепи. Несмотря на то, что горение микродуговых разрядов в этом промежутке времени отсутствует, на поверхности обрабатываемой детали происходят химические реакции перехода элементов электролита в оксидное покрытие.

Исследовано влияние плотности тока на толщину получаемого покрытия, результаты приведены в табл.2. В эксперименте использовались три группы образцов в виде металлических пластин из алюминиевого сплава Д16, размерами 87x27 мм, толщиной 1мм.

Состав электролита: KOH – 4 г/л, Na2Sio3 – 3 г/л, H2O2 – 100 г/л.

Температура электролита поддерживалась с помощью системы охлаждения и составляла 34ºС.

Таблица 2

Электрические параметры режимов оксидирования.

|

Номер образца |

Площадь оксидированной поверхности, дм2 |

Плотность тока, А/дм2 |

Напряжение, В |

Время проведения процесса, мин |

|

1 |

0,299 |

3,34 |

306 |

15 |

|

2 |

0,369 |

8,11 |

360 |

15 |

|

3 |

0,364 |

12,63 |

390 |

15 |

Результаты исследования и их обсуждение

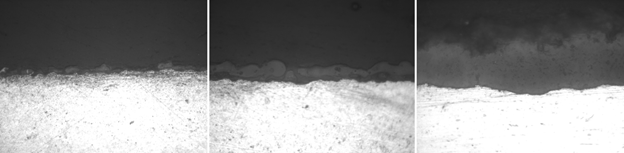

На рис 4 приведены результаты металлографических исследований микроструктуры покрытий, полученных при МДО на разных режимах.

![]()

![]()

![]()

![]()

![]()

![]()

Образец №1 Образец №2 (~19 мкм) Образец №3 (~54 мкм)

Рис. 4. Микроструктура поверхности оксидированных образцов, x200.

Прослеживается зависимость толщины получаемого покрытия от значения плотности тока. Толщина покрытия образца №1, оксидированного на низкой мощности электрического тока, минимальна, менее 5 мкм. Покрытие образца №2, оксидированное на плотности тока 8,11 А/дм2, имеет большую толщину (около 20 мкм) и низкую пористость рабочего слоя (15-20%). Образец №3, оксидированный на максимальном режиме, имеет значительную толщину оксидного слоя (около 55 мкм), по сравнении с первыми двумя образцами. Однако, стоит отметить достаточно высокую пористость покрытия образца №3, а также большое количество пор и дефектов в виде прожогов покрытия.

Выводы

1) Исследованы процессы, происходящие на поверхности алюминиевого сплава Д16 при микродуговом оксидировании с использованием конденсаторного источника питания.

2) Эффективное время горения микродуговых разрядов на поверхности изделия, приводящее к образованию оксидированного слоя, существенно меньше полного времени оксидирования, и составляет около 20-30%. Это связано с синусоидальной формой сигнала и потерями энергии на электролитические реакции и нагрев электролита в моменты, когда напряжение в системе «деталь-ванна» ниже напряжения активации процесса.

3) Повышение значения плотности тока на поверхности оксидируемой детали увеличивает интенсивность образования покрытия, однако приводит к недопустимому росту количества дефектов в нем (пористости, прожогов покрытия мощными дуговыми разрядами, металлических включений основы). Покрытие более высокого качества было получено на плотности тока до 8 А/дм2.

4) Для уменьшения потерь энергии и увеличения эффективного времени горения микродуговых разрядов в процессе МДО целесообразно изменение синусоидальной формы тока на прямоугольную (миандр).

Рецензенты:

Синани И.Л., д.т.н., проф. каф. СПиТКМ МТФ ПНИПУ, г. Пермь.

Беленький В.Я., д.т.н., проф., декан МТФ ПНИПУ, г. Пермь.