Терморасширенный графит-пух (ТРГ-пух) занимает значительный объем в пространстве, легок, воздушен, так как это высокопористая система с очень сложной организацией структуры [7, 8]. ТРГ-пух имеет насыпную плотность 1-4 кг/м3 и удельную поверхность 30-80 г/м2 в зависимости от морфологических особенностей исходного графита[1].

Целью данной работы является экспериментальное установление зависимости насыпной плотности порошка терморасширенного графита от скорости вращения элементов измельчителя с гладкой поверхностью и продолжительности цикла измельчения в запатентованном устройстве – измельчителе [5].

Материалы и методы исследования

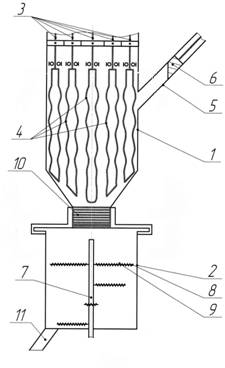

Измельчение исходного ТРГ-пуха с насыпной плотностью 4.0±0.2 кг/м3 проводили гладкими спиралеобразными элементами в запатентованном устройстве – измельчителе [5], имеющего 2 камеры измельчения. Измельчение проводили циклами: включали устройство на время tц, затем останавливали и замеряли насыпную плотность порошка ТРГ. Определение зависимости насыпной плотности порошка терморасширенного графита от скорости вращения гладких элементов измельчителя и продолжительности измельчения – времени цикла tц проводили для первой стадии измельчения в бункере 1 (рис. 1),

Рис. 1. Измельчитель

Измельчитель (рис. 1) содержит корпус загрузочного бункера 1, соединенный с корпусом цилиндрической камеры размола 2. Загрузочный бункер 1 выполнен в виде закрытой камеры, в которой вертикально размещен ротор 3 с элементами измельчителя 4. Элементы измельчителя 4 выполнены в виде спиралеобразных петель с гладкой поверхностью и установлены с возможностью разнонаправленного вращения относительно друг друга. К загрузочному бункеру 1 подведен загрузитель 5, выполненный в виде трубопровода с размещенным внутри поршнем 6. Камера размола 2 размещена соосно под загрузочным бункером 1. В камере размола 2 на вертикальном валу размещен ротор 7, а элементы измельчителя 8 выполнены в виде многорядной системы горизонтально закрепленных ножей [5].

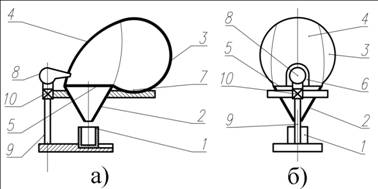

Насыпную плотность определяли на специальном устройстве (рис. 2 а, б), на которое подана заявка на изобретение (Заявка № 2013143587 от 26.09.2013).

Рис. 2. Устройство для определения насыпной плотности пористых материалов:

а – главный вид, б – вид сбоку

Устройство (рис. 2 а, б) для определения насыпной плотности содержит мерный цилиндр 1, выполненный по ГОСТу 1770, воронку 2 стеклянную, выполненную по ГОСТу 25336 с цилиндрической частью, имеющей внутренний диаметр 20 мм, часть емкости 3, часть емкости 4 с исследуемым материалом. Воронка 2 размещена над мерным цилиндром 1 на расстоянии 35 мм от его торца. Емкость с исследуемым материалом выполнена переменного сечения из двух частей, плавно переходящих одна в другую. Причем одна часть 3 выполнена шарообразной формы, вторая часть 4 - в виде куполообразного козырька, имеющего открытое круглое основание 5, диаметр которого равен большему диаметру воронки 2. Круглое основание козырька части емкости 4 плотно соединено с большим основанием воронки 2. В нижней боковой части емкости 4 куполообразного козырька выполнено сквозное отверстие 6. Шарообразная часть емкости 3, примыкающая к основанию куполообразного козырька 4, является приемником 7, поступающих при отборе проб исследуемых частиц материала. Устройство снабжено соплом 8, закрепленным на штативе 9 шарнирно или гибким элементом 10, с возможностью перемещения по штативу 9 к заданному участку в части емкости 4 или к кромке мерного цилиндра 1. Сопло 8 установлено на штативе 9 с возможностью вхождения выходной части сопла в сквозное отверстие 6, выполненное в нижней боковой части куполообразного козырька емкости 4. Выходная часть сопла 8 выполнена с возможностью перемещения в части емкости 4 под разными углами.

Исследования проводили в соответствии с методикой планирования экспериментов. Каждую из серий испытаний выполняли в рамках полного факторного эксперимента. Факторы - скорость вращения гладких элементов измельчителя (n) и время цикла (tц) задавали на двух уровнях (минимальном и максимальном). Каждый эксперимент при выбранной комбинации параметров n и tц повторяли по 3 раза. Чтобы исключить влияние случайных ошибок, вызванных внешними условиями (переменой температуры, качеством сырья, квалификацией лаборанта и т. д.), рандомизировали опыты во времени, т.е. очередность их проведения выбирали случайным образом.

Для построения зависимости насыпной плотности от параметров измельчения двумя гладкими элементами измельчителя n и tц использовали математическую модель первого порядка в виде полинома [3]

![]() . (1)

. (1)

В этом случае факторы кодируются по формуле

![]() , (2)

, (2)

Где Xi – кодовое значение i-го фактора; xi – натуральное текущее значение i-го фактора; xi0 – начальный (нулевой) уровень фактора; Δxi – интервал варьирования i-го фактора:

![]() (3)

(3)

Значения выбранных уровней варьируемых факторов представлены в табл. 1.

Таблица 1 Уровни варьирования факторов

|

№ п/п |

Уровень варьируемых факторов |

Обозначение кодовое |

n, об/мин |

tц, с |

|

X1 |

X2 |

|||

|

1 |

Основной |

0 |

600 |

10 |

|

2 |

Интервал варьирования |

Δx |

200 |

5 |

|

3 |

Нижний |

-1 |

400 |

5 |

|

4 |

Верхний |

+1 |

800 |

15 |

Матрица планирования для экспериментального плана 22 представлена в табл. 2.

Таблица 2 Матрица планирования эксперимента

|

№ опыта |

X0 |

X1 |

X2 |

X1 X2 |

|

|

|

|

|

1 |

+1 |

-1 |

-1 |

+1 |

|

|

|

|

|

2 |

+1 |

+1 |

-1 |

-1 |

|

|

|

|

|

3 |

+1 |

-1 |

+1 |

-1 |

|

|

|

|

|

4 |

+1 |

+1 |

+1 |

+1 |

|

|

|

|

Результаты исследования и их обсуждение

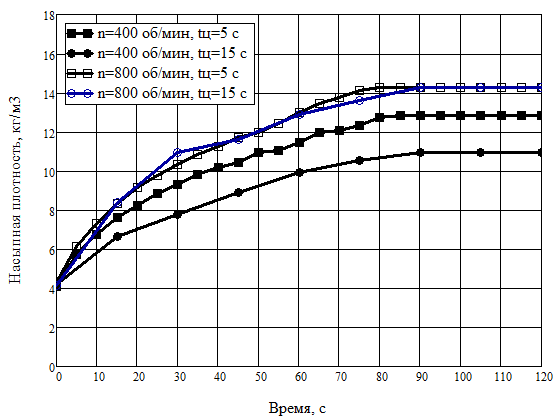

Результаты экспериментов представлены в виде таблиц значений (табл. 3) и графически (рис. 3).

Рис. 3. Изменение насыпной плотности во время измельчения

В

табл. 3 кроме результатов экспериментов представлены результаты их

статистической обработки, а именно, средние значения насыпной плотности - ![]() ,

дисперсия параллельных опытов - S2, средняя квадратичная ошибка

одиночного результата при n

измерениях - Sn, коэффициент вариации - Wn, средняя квадратичная ошибка среднего

арифметического -

,

дисперсия параллельных опытов - S2, средняя квадратичная ошибка

одиночного результата при n

измерениях - Sn, коэффициент вариации - Wn, средняя квадратичная ошибка среднего

арифметического - ![]() ,

доверительный интервал среднего арифметического - Δy, расчетные значения насыпной плотности

-

,

доверительный интервал среднего арифметического - Δy, расчетные значения насыпной плотности

- ![]() ,

найденные по уравнению регрессии.

,

найденные по уравнению регрессии.

Таблица 3 Результаты экспериментов

|

№ опыта |

|

|

|

|

S2 |

Sn |

Wn, % |

|

|

|

|

1 |

13,0 |

13,0 |

12,6 |

12,9 |

0,059 |

0,24 |

1,9 |

0,14 |

0,60 |

12,9 |

|

2 |

14,4 |

14,4 |

13,9 |

14,3 |

0,089 |

0,30 |

2,1 |

0,17 |

0,74 |

14,3 |

|

3 |

10,8 |

11,1 |

10,8 |

10,9 |

0,032 |

0,18 |

1,6 |

0,10 |

0,44 |

10,9 |

|

4 |

14,4 |

14,4 |

13,9 |

14,3 |

0,089 |

0,30 |

2,1 |

0,17 |

0,74 |

14,3 |

|

5** |

13,0 |

13,0 |

13,4 |

13,1 |

0,067 |

0,26 |

2,0 |

0,15 |

0,64 |

13,1 |

Статистическая обработка данных, полученной насыпной плотности, показала, что дисперсия параллельных опытов не превышала S2 ≤0,089. Для определения возможности регрессионного анализа рассчитали однородность дисперсий параллельных опытов по критерию Кохрена [3]. Так как расчетное значение критерия Кохрена Gp=0,331 меньше табличного Gтабл=0,7679 [2], при уровне значимости α=0,05, то гипотеза об однородности дисперсий параллельных опытов принимается, и, значит, возможно проведение регрессионного анализа.

Рассчитав коэффициенты уравнения (1) получили уравнение регрессии

![]() (4)

(4)

Проверку статистической значимости коэффициентов проводили с помощью t-критерия Стьюдента. Все коэффициенты уравнения (4) статистически значимы при уровне значимости 0,05 и имеют доверительный интервал ± 0,172.

Для проверки гипотезы об адекватности уравнение регрессии (модели) по F-критерию Фишера необходимо, чтобы число независимых опытов было больше числа значимых коэффициентов уравнения, включая свободный член. Поэтому дополнительно провели опыт на основном уровне варьирования факторов, то есть при n=600 об/мин и tц=10 с, который повторили 3 раза. Результаты опыта внесли в табл. 3 в строку № 5**. Так как расчетный критерий Фишера Fр=0,335 меньше 1, то уравнение (4) адекватно [3].

Для приведения уравнения (4) к виду с натуральными значениями факторов использовали формулу кодирования (2), подставляя в уравнение (4) вместо кодовых натуральные значения факторов [3].

![]() (4)

(4)

Увеличение времени измельчения более 120 с не влияет на насыпную плотность порошка терморасширенного графита.

Выводы

Исследованы основные факторы, влияющие на насыпную плотность терморасширенного графита после измельчения. Приведена аналитическая зависимость насыпной плотности терморасширенного графита от скорости вращения элементов измельчителя и продолжительности цикла измельчения.

Используемые в статье измельчитель, устройство для определения насыпной плотности и методику эксперимента, возможно применять не только для материала описанного в статье, но и для других пористых, аналогичных материалов.

Исследования выполнены при финансовой поддержке Министерства образования и науки РФ по государственному заданию (проектная часть) № 9.1570.2014/К.

Рецензенты:Симонов Ю.Н., д.т.н., проф., зав. каф. МТО ПНИПУ, г. Пермь;

Сиротенко Л.Д., д.т.н., проф. каф. МТиКМ ПНИПУ, г. Пермь.