Среди полимерных материалов, применяемых в виде защитных покрытий, каучуки занимают особое место благодаря присущей им высокой эластичности. Следствием этого является достаточно высокая сопротивляемость каучуковых покрытий абразивной и гидроабразивной эрозии, кавитационным воздействиям, интенсивным вибрационным нагрузкам и резким колебаниям температур[1].

Цель работы

Целью разработки методики расчета параметров электротепловой схемы замещения процессов шлифования являлась оптимизация технологического процесса абразивной обработки внутренних теплозащитных покрытий

Материалы и методы исследования

В качестве объекта нанесения резиновоготеплозащитногопокрытия в работе рассмотрено корпусноеизделие оболочечного типа цилиндрической конфигурации с переменным радиусом по оси корпуса из коррозионностойкой стали. При этом резиновое теплозащитное покрытие из каландрованной резиновой смеси на основе каучука марки СКЭПТ-40НТ с асбестовым наполнителем имеет переменную толщину по длине изделия, составляющую от 1 до 6 мм на различных участках, и наносится на внутреннюю поверхность корпуса.

Абразивная обработка такого рода покрытий характеризуется достаточной сложностью выполнения технических требований к обрабатываемой поверхности (отсутствие раковин, складок, вырывов, вмятин, следов наполнителя) в связи с малой толщиной резинового покрытия и труднодоступностью обрабатываемых длинномерных поверхностей. При этом весьма значимыми технологическими факторами являются силы резания при шлифовании и температура в зоне обработки. При недопустимо высоких значениях силы резания возможно оголение металла-основы, в то время как пониженные значения силы резания сопровождаются появлением участков с необработанной поверхностью. Температура в зоне контакта инструмента с обрабатываемой поверхностью также является определяющим фактором обеспечения качества покрытия. Низкая теплопроводность резины, плохие условия теплоотвода и удаления частиц обрабатываемого материала вызывают высокую концентрацию температуры в зоне резания, что приводит к нагреву и деструкции поверхностных слоев материала. При этом также наблюдается нагрев периферийных зерен круга и их преждевременное изнашивание, вызванное понижением сил сцепления зерен со связкой.

В качестве инструмента для обработки резин использовался абразивный круг 1-180х20х32 25AF36OBF 30 м/с со следующими характеристиками: размер зерен 0,5…0,63 мм; теплоемкость материала зерен 930 Дж/(кг·к); коэффициент теплопроводности 20 Вт/(м∙к).

В качестве обрабатываемого материала рассмотрена резиновая смесь на основе каучука марки СКЭПТ-40НТ со следующими физико-механическими показателями:разрушающие напряжение при растяжении σ =4 МПа; теплоемкость 1900 Дж/(кг·к); коэффициент теплопроводности 0,12 Вт/(м∙к).

Механическая обработка теплозащитного покрытия корпуса производилась на токарном станке модели 1К62 с использованием специализированной установки для обработки резиновых покрытий.

Температурносиловые параметры при абразивной обработке поверхностей теплозащитных покрытий определялись на основе моделирования технологической системы, включающей упругую систему, процесс резания и тепловые процессы [2,3].

Задачей математического моделирования процесса абразивной обработки теплозащитного покрытия является установление взаимосвязи между параметрами обработки (подача, глубина и скорость резания, ширина круга, зернистость и т.д.) и силами резания при температурах, допускаемых условиями работы абразивного инструмента [4,5]. При моделировании динамики процесса резания при шлифовании процесс резания будем отображать в виде полной линейной модели, так как процесс микрорезания зерна соответствует процессу резания резцом.

При этом процессы микрорезания зерен, находящихся в контакте с заготовкой, представим в виде некоторого совокупного процесса

где kPx, kPy – коэффициенты резания по осям x и y; hPx, hPy, hPz – коэффициенты демпфирования по координатам x, y, z.

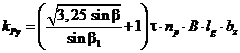

Коэффициенты резания по осям y иz при шлифовании можно вычислить по следующим выражениям:

(2)

(2)

(3)

(3)

где bz–ширина срезаединичным абразивным зерном; β–

угол между равнодействующей силы резания и скоростью резания; β1–

угол сдвига;τ![]() среднее касательное напряжение в плоскости сдвига;np– фактическое

число зерен, участвующих в резании на единице площадки контакта круга с

заготовкой;

среднее касательное напряжение в плоскости сдвига;np– фактическое

число зерен, участвующих в резании на единице площадки контакта круга с

заготовкой; ![]() – ширина контакта круга с

заготовкой;

– ширина контакта круга с

заготовкой; ![]() – длина контакта круга с

заготовкой.

– длина контакта круга с

заготовкой.

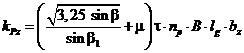

Используя метод электротепловой аналогии и метод узловых потенциалов, можно составить эквивалентную схему термодинамической системы установки для абразивной обработки теплозащитного покрытия (рис. 1).

Рис. 1. Эквивалентная электротепловая схема замещения термодинамической системы установки для абразивной обработки теплозащитного покрытия: Cz,Cx, Cy– приведенные жесткости соответствующих подсистем, hz, hx,hy– приведенные коэффициенты демпфирования механических подсистем; Mz, Mx, My,JG- приведенные инерционные параметры подсистем, L – условная податливость процесса резания единичной величины; Tp–постоянная времени стружкообразования; Jp– номинальная сила резания, определяемая припуском; .QТЗ – источник тепла от трения по задней поверхности зерен; PF, JF- фиктивные источники, отражающие взаимодействие подсистем.Cи,Cстри Сз – емкостные элементы, учитывающие теплоемкость соответствующих участков и определяемые удельной теплоемкостью материалов и размерами рассматриваемых участков (изделие, стружка,зерно); Rстр, Rтп, Rу,Rz,Rтз,Rи, Rсв - резистивные элементы, отражающие теплопроводность участков: Rтп отражает теплообмен между стружкой и передней поверхностью резца, Rтз– между обрабатываемой поверхностью и задней поверхностью резца, Rстротражает отвод тепла со стружкой из зоны резания, Rи учитывает теплоотвод из зоны резания в глубину изделия, элементы Rу иRz отражают теплообмен между задней и передней поверхностями зерна, Rсв – теплоотвод в связку круга.

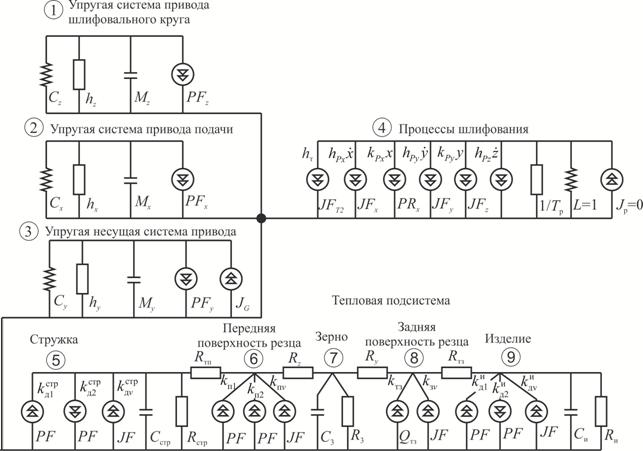

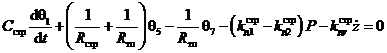

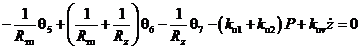

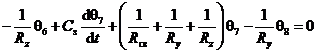

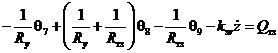

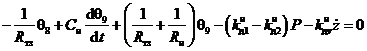

Математическая модель термодинамической системы установки для абразивной обработки теплозащитного покрытия представляет собой систему обыкновенных дифференциальных уравнений с постоянными коэффициентами:

![]()

![]()

![]()

![]()

(4)

(4)

где![]() – средниетемпературы в узловыхточкахэквивалентнойсхемы;

– средниетемпературы в узловыхточкахэквивалентнойсхемы;

kPy, kPz – коэффициенты резания по соответствующим координатам;

hPx, hPy, hPz – коэффициенты демпфирования резания по соответствующим координатам;

kx, ky, kz – коэффициенты, определяемыепроекциямисилырезаниянасоответствующиеоси;

![]() ,

, ![]() ,

, ![]() – коэффициенты,

учитывающие долю теплоты деформации, переходящей в стружку, пропорционально

тангенциальной составляющей силы резания, нормальной составляющей силы резания

и скорости резания;

– коэффициенты,

учитывающие долю теплоты деформации, переходящей в стружку, пропорционально

тангенциальной составляющей силы резания, нормальной составляющей силы резания

и скорости резания;

![]() ,

, ![]() ,

,

![]() – коэффициенты, учитывающие долю теплоты

трения стружки по передней поверхности, переходящей в стружку, пропорционально

тангенциальной составляющей силы резания, нормальной составляющей силы резания

и скорости резания;

– коэффициенты, учитывающие долю теплоты

трения стружки по передней поверхности, переходящей в стружку, пропорционально

тангенциальной составляющей силы резания, нормальной составляющей силы резания

и скорости резания;

![]() –коэффициент, учитывающий долю

теплоты от трения по задней поверхности зерен пропорционально скорости резания;

–коэффициент, учитывающий долю

теплоты от трения по задней поверхности зерен пропорционально скорости резания;

![]() ,

, ![]() ,

, ![]() –коэффициенты,

учитывающие долю теплоты деформации, переходящей в стружку, пропорционально

тангенциальной составляющей силы резания, нормальной составляющей силы резания.

–коэффициенты,

учитывающие долю теплоты деформации, переходящей в стружку, пропорционально

тангенциальной составляющей силы резания, нормальной составляющей силы резания.

Коэффициенты, учитывающие процессы теплопередачи при шлифовании, определяются на основе зависимостей, устанавливающих взаимосвязь между тепловыми, силовыми и кинематическими параметрами процесса.

Параметры теплопередачи в стружку, в заготовку и в зерно шлифовального круга на единицу силы резания (размерность [(Дж/(с∙Н]) для модели, представленной на рис.1, определялись следующими выражениями:

![]() (5)

(5)

![]()

![]() (6)

(6)

![]()

![]() (7)

(7)

![]()

Параметры теплопередачи в стружку, в

заготовку и в переднюю поверхность зерна шлифовального круга на единицу

скорости резания (размерность [(Дж![]() /(м/с)]) с учетом значения переднего угла

резания при шлифовании (

/(м/с)]) с учетом значения переднего угла

резания при шлифовании (![]() = - 45º) были представлены в

модели следующим образом:

= - 45º) были представлены в

модели следующим образом:

![]() (8)

(8)

![]() (9)

(9)

![]() (10)

(10)

Выражение для расчета мощности источника

тепла от трения по задней поверхности зерен на единицу скорости,[(Дж![]() /(м/с)], имеет вид соответственно:

/(м/с)], имеет вид соответственно:

![]() (11)

(11)

Мощность источника тепла от трения по задней поверхности зерен, [Дж/с], определяется следующим образом:

![]() (12)

(12)

Представленная математическая модель, описывающая основные теплодинамические процессы при шлифовании, была использована для установления взаимосвязи между параметрами обработки и средними температурами в характерных точках зоны резания при абразивной обработке покрытия.

Выводы

Рассмотрена методика определения параметров электротепловой схемы замещения процесса шлифования резиновых теплозащитных покрытий. Результаты работы использованы для прогнозирования теплосиловых параметров обработки, а также для исследования особенностей теплодинамических процессов в шлифовальных станках.

Исследования выполнены при финансовой поддержке Министерства образования и науки по гос. заданию (базовая часть) №2014/152, НИР №1460

Рецензенты:Симонов Ю.Н., д.т.н., профессор, зав. кафедрой МТО ФГБОУ «ПНИПУ», Пермский национальный исследовательский политехнический университет, г. Пермь;

Щицын Ю.Д., д.т.н., профессор, зав. кафедрой СП и ТКМ ФГБОУ «ПНИПУ», Пермский национальный исследовательский политехнический университет, г. Пермь.