При производстве вибростойких элементов конструкций, деталей, используемых при фильтрации жидких и газовых сред, применяются высокопористые ячеистые материалы (ВПЯМ).Такие материалы обладают уникальным сочетанием физических и механических свойств, таких как высокая жесткость в сочетании с очень малым удельным весом и высокая газопроницаемость в сочетании с высокой теплопроводностью (рис.1) [3,6].

Рис.1. Применение ВПЯМ - каталитические блоки

Стремительные темпы развития областей применения ВПЯМ предполагают усложнение геометрических форм деталей, изготовленных из данного материала. Изготовление большинства деталей из ВПЯМ подразумевает получение готовых деталей заданной формы, без применения формообразования путем механообработки. Это значительно увеличивает стоимость получения деталей из высокопористых ячеистых материалов, а так же сужает номенклатуру возможных деталей. Применение технологий обработки ВПЯМ на лезвийных металлообрабатывающих станках является невозможной. При обработке лезвийным инструментом ВПЯМ на основе мягких металлов, например, алюминия, происходит замятие материала. При обработке ВПЯМ на основе твердых металлов, таких как хром, значительно снижается износоустойчивость инструмента.

Адекватным решением данной проблемы является применение электрофизических методов размерной обработки материалов. Одним из таких методов является электроэрозионная обработка (ЭЭО). В настоящее время метод ЭЭО является одним из самых распространенных методов обработки современных материалов [4], в том числе ВПЯМ, и положен в основу большинства технологических процессов, как в серийном, так и в массовом производстве [1].

Проведенный анализ работ показал, что в настоящее время отсутствуют данные о процессе электроэрозионной обработки высокопористых ячеистых материалов [5].

Целью работы является экспериментальное исследование влияния режимов ЭЭО и вида ВПЯМ на точность получаемых размеров.

Материалы и методы исследования

Экспериментальное исследование проводилось по методу классического эксперимента.

Из анализа литературных данных[1,2] установлено, что основными параметрами, влияющими на обеспечение точности размеров при ЭЭО высокопористых ячеистых материалов, являются физико-механические свойства и пористая структура обрабатываемого материала, геометрические параметры заготовки и режимы резания. В качестве параметров для варьирования в эксперименте выбраны значение времени включения Ton и выключения Toff импульсов и обрабатываемый материал.

Произведено экспериментальное исследование влияния режимов резания (табл.2) и вида материала на точность получаемых размеров образцов из ВПЯМ, путем вырезания одинаковых квадратов, размером 20х20 мм. Границы варьирования режимами были получены методом пробных резов. Выбранные режимы резания обеспечивают стабильную обработку перечисленных материалов. Под стабильностью ЭЭО ВПЯМ подразумевается непрерывная обработка заготовки, без остановов станка по причине «потери искры».

Для проведения экспериментов использовались ВПЯМ на основе различных металлов, таких как медь, никель, нихром, хромаль (табл.1.)

Таблица 1

Характеристики используемых образцов

|

№ |

Материал образца |

Пористость, пор/см2 |

Высота заготовки, мм |

Удельное электрическое сопротивление, мкОм∙м |

|

|

1 |

Медь |

|

30 |

13 |

0,01724-0,0180 |

|

2 |

Никель |

|

15 |

9 |

0,0684 |

|

3 |

Никель |

|

30 |

10 |

0,0684 |

|

4 |

Нихром |

|

15 |

18 |

1,05…1,3 |

|

5 |

Хромаль |

|

20 |

15 |

1,3…1,5 |

|

6 |

Хромаль |

|

30 |

7 |

1,3…1,5 |

В качестве экспериментального оборудования выбран проволочно-вырезной электроэрозионный станок EcoCut.

В качестве электрода инструмента выбрана латунная проволока BercoCut диаметром 0,25 мм. В качестве рабочей жидкости используется, дистиллированная вода.

Для повышения точности проведения экспериментов, каждый опыт повторялся три раза.

В качестве измерительного оборудования использовались микрометр MJC 300-137 для измерения деталей размером от 0 до 25 мм, с погрешностью измерений ±0,01 мм.

Во время проведения эксперимента с датчиков станка были сняты физические характеристики резания такие как: U-напряжение, В; I-сила тока, A; V-скорость резания, мм/мин (табл.2).

Таблица 2

Экспериментально полученные физические характеристики резания.

|

№ |

Материал заготовки |

Ton=10, Toff=0,1, Toff1=1 (min) |

Ton=21, Toff=60, Toff1=6 (med) |

Ton=30, Toff=51, Toff1=6 (max) |

||||||

|

I1, (А) |

V1, (В) |

ν1,(мм/мин) |

I2,(А) |

V2,(В) |

ν2,(мм/мин) |

I3, (А) |

V3, (В) |

ν3,(мм/мин) |

||

|

1 |

Медь |

1 |

80 |

21,5 |

1 |

75 |

22,5 |

1 |

90 |

17,5 |

|

2 |

Никель (кр) |

1 |

80 |

10 |

1 |

60 |

15 |

1 |

90 |

23,5 |

|

3 |

Никель (мел) |

1 |

80 |

23 |

1 |

75 |

23,5 |

1 |

100 |

24 |

|

4 |

Нихром |

1 |

50 |

6,5 |

1,3 |

55 |

11,5 |

1,7 |

75 |

16,5 |

|

5 |

Хромаль (кр) |

1,3 |

50 |

7 |

1,5 |

50 |

13,5 |

3,3 |

50 |

15 |

|

6 |

Хромаль (мел) |

1 |

50 |

7 |

2 |

60 |

15 |

1,7 |

60 |

23 |

После обработки резанием были произведены замеры линейных размеров полученных образцов (табл.3).

Таблица 3

Полученные размеры обрабатываемых образцов

|

№ |

Материал заготовки |

Линейный размер b, мм |

||

|

Ton=10, Toff=0,1, Toff1=1 (min) |

Ton=21, Toff=60, Toff1=6 (med) |

Ton=30, Toff=51, Toff1=6 (max) |

||

|

1 |

Медь |

19,66 |

19,70 |

19,62 |

|

2 |

Никель (кр) |

19,73 |

19,76 |

19,69 |

|

3 |

Никель (мел) |

19,67 |

19,71 |

19,65 |

|

4 |

Нихром |

19,69 |

19,73 |

19,63 |

|

5 |

Хромаль (кр) |

19,78 |

19,81 |

19,73 |

|

6 |

Хромаль (мел) |

19,75 |

19,80 |

19,71 |

При обработке заготовок из меди и никеля наблюдались скачки напряжения (табл.2).

Результаты исследования и их обсуждение

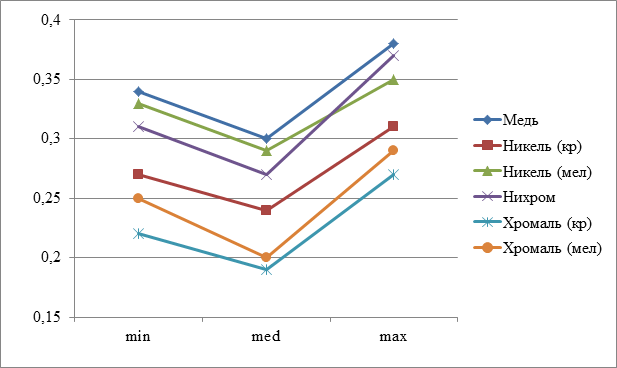

Межэлектродный зазор S(мм) представляет разность между номинальным значением линейного размера образца и размером, полученным после обработки (табл.3). По данным табл.3 построен график зависимости величины межэлектродного зазора S от режимов резания (рис.2).

Рис.2. График зависимости величины межэлектродного зазора S от режимов резания

График показывает, что при использовании средних режимов резания (med) межэлектродный зазор минимален и размеры обработанных образцов наиболее близки к номинальным.

Из табл.3 видно, что при режимах обработки max и min задается максимальное время включения импульса Ton, следовательно, величина межэлектродного зазора больше, чем при режиме обработки med. Использование режима обработки med позволяет повысить точность обработки материала при ЭЭО ВПЯМ.

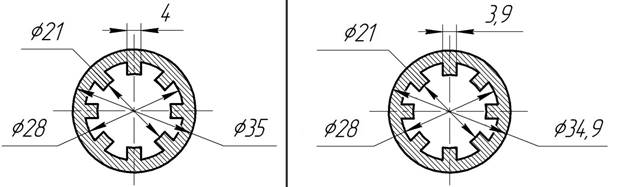

Для демонстрации технологического применения проведенных исследований проведена электроэрозионная обработка заготовки из ВПЯМ с учетом данных о величине межэлектродного зазора.

Эскиз обрабатываемой детали приведен на рис.3а. Выбранная геометрия детали показывает преимущества электроэрозионной обработки перед лезвийными методами обработки деталей подобного профиля.

Обработка выполнялась на оборудовании используемом в данной работе (режимы резания med (табл.3)).Величина коррекции траектории инструмента определяется с использованием данных из табл.3 и равняется 0,13 мм.

Полученные размеры детали приведены на рис.3б.

а) б)

Рис.3. Конфигурация и размер заготовок:

номинальный размер(а);б) полученный размер

Проведенная экспериментальная обработка доказывает возможность применения разработанной модели расчета величины коррекции траектории инструмента при электроэрозионной обработке ВПЯМ. Полученные размеры соответствуют 9 квалитету, что соответствует требованиям на изготовление данной детали.

Выводы

В работе решена задача определения межэлектродного зазора после электроэрозионной обработки высокопористых ячеистых материалов, позволяющая подобрать режимы обработки, обеспечивающие заданные показатели точности деталей из высокопористых ячеистых материалов.

Продемонстрировано практическое применение полученных результатов, путем обработки детали из ВПЯМ на основе никеля на проволочно-вырезном электроэрозионном оборудовании. Полученные размеры детали соответствуют требуемым.

Исследования выполнены при финансовой поддержке Министерства образования и науки РФ по государственному заданию (проектная часть) № 9.1570.2014/К.

Рецензенты:

Беленький В.Я., д.т.н., проф., декан МТФ ПНИПУ, г. Пермь.

Сиротенко Л.Д., д.т.н., проф., ПНИПУ, г. Пермь.