В настоящее время конъюнктура рынка энергоносителей складывается в пользу газодобывающей и газотранспортной промышленности. В то же время, значительная часть территории России на сегодняшний день не охвачена необходимой газовой инфраструктурой. Масштабное освоение рынков крупных потребителей зачастую не позволяет газоснабжающим корпорациям уделять должное внимание обеспечением газом отдаленных районов, в которых основную часть составляет мелкие сельскохозяйственные домовладения.

Одним из решений проблемы создания независимого источника энергии для таких потребителей может служить газификация твердого топлива местных видов - угля, дров, опилок и т.д. Особенно актуальным представляется разработка газификаторов малых размеров, относительно простых в изготовлении, способных работать на местных видах твердого топлива.

В настоящее время уделяется большое внимание разработке способов экологичного использования твердого топлива [4]. Поиски снижения выбросов вредных и опасных веществ топочными методами ведутся многими научными коллективами в России и за рубежом. Одним из путей может служить газификация твердого топлива, последующая очистка и сжигание топливного газа. Наиболее универсальными в этом плане являются вихревые технологии сжигания твердого топлива. Они позволяют увеличить время пребывания частиц в области высоких температур, что уменьшает механический недожог топлива.

Газификация твердого топлива – достаточно сложный процесс, дополнительные трудности возникают при проектировании вихревых установок, поэтому требуются серьезные математические проработки, а также применение методов моделирования, где каждый параметр зависит от целого набора внешних и внутренних факторов, начиная от скорости подачи топлива и воздуха, и заканчивая внутренней геометрией установки.

Очевидно, что экспериментальным путем достаточно сложно определить оптимальный режим работы и конструкцию установки, тем более сложно поставить множество экспериментов, чтобы найти идеальное сочетание всех факторов.

Современные методы математического моделирования, применение пакетных решений от производителей специализированного программного обеспечения позволяют моделировать процессы тепло- и массопереноса с достаточной степенью достоверности, при этом создается возможность просчитать множество режимов, выбирая наиболее благоприятное сочетание всех факторов и на основе расчетов выбрать оптимальную конструкцию установки.

Целью данной работы является разработка малой установки газификации твердого топлива при помощи специализированных пакетов моделирования процессов:

-

«ThermoFlow», как инструмента для определения влияния параметров процесса на получаемый состав синтез-газа.

-

«Ansys», как аппарата для разработки проточной части газификатора

-

«Netzsch» как инструмента для экспериментального исследования процессов конверсии топлива.

Объектом исследования служат процессы в реакторе термохимической конверсии. Реактор – двухступенчатый, циклонно-вихревого типа с сухой подачей топлива– работает на угольной (древесной) пыли стандартного помола с расчетным расходом 7,5 кг/ч. Газифицирующим агентом в аппарате служит воздух с модерирующей присадкой водяного пара. В первой ступени реактора организуется практически полное сжигание подаваемого топлива, что необходимо для подготовки теплоносителя и газифицирующих агентов для второй ступени. Во второй ступени происходит газификация свежего топлива высокотемпературными продуктами сгорания из первой ступени реактора. За счет использования вихревой закрутки потока достигается максимальное время нахождения частиц топлива в газификаторе, и как следствие более полное его выгорание.

Расчетное исследование реактора термохимической конверсии в Thermoflow

В общем случае состав газа, получаемого при газификации топлива определяется сложной многоступенчатой химической и физической кинетикой. Основные характеристики процесса могут оцениваться с достаточной для инженерных расчетов точностью методами химической термодинамики. Они строятся на предположении, что в процессе достигается термодинамически равновесное состояние. При высоких температурах основные реакции органической части топлива с окислителем (кислородом) идут практически до полного расходования реагентов. Таким образом, задавшись предварительным составом продуктов газификации можно с удовлетворительной точностью оценивать режимы работы установок [2]. Такая возможность предусмотрена в программном пакете Thermoflow, который используется для первичной оценки работы газогенератора. Пакет позволяет получать равновесные составы газа в зависимости от типа и состава топлива, газифицирующих агентов (воздух-пар, кислород-пар), температуры и соотношения топливо/окислитель, степени конверсии и тепловых потерь. Также возможен выбор транспортирующей среды для топлива, количества ступеней конверсии и температурного режима реактора. Получаемый в результате равновесный состав газа позволяет оценить перспективность применяемой технологии.

Для расчета была построена модель реактора газификации с использованием элементов стандартной библиотеки программы. Целью термодинамических расчетов являлось выяснение влияния тепловых факторов на работу реактора. Были проведены расчеты по исследованию влияния на состав газа следующих параметров процесса:

-

температуры на выходе из 1 ступени реактора (1400-1700°С);

-

температуры на выходе из 2 ступени реактора (1100-900°С);

-

степени конверсии углерода топлива Хс (70-98%);

-

температуры нагрева окислителя (воздуха)(300-600°С).

Изучение влияние выделенных параметров было проведено для трех видов топлива: древесина, Волчанский бурый уголь и Экибастузский каменный уголь. Тепловые потери реактора были во всех случаях постоянными и составляли 5% теплоты сгорания газифицируемого топлива. Параметры базового режима приведены в таблице 1.

Таблица 1. Параметры базового режима работы газогенератора

|

Параметр |

Ед. изм. |

Значение |

|

Температура синтез-газа на выходе из 1 ступени |

°С |

1400 |

|

Температура синтез-газа на выходе из 2 ступени |

°С |

900 |

|

Давление в реакторе |

МПа |

0,1 |

|

Расчетная степень конверсии |

% |

98 |

|

Содержание углеводородов в газе |

%об. |

<0,5 |

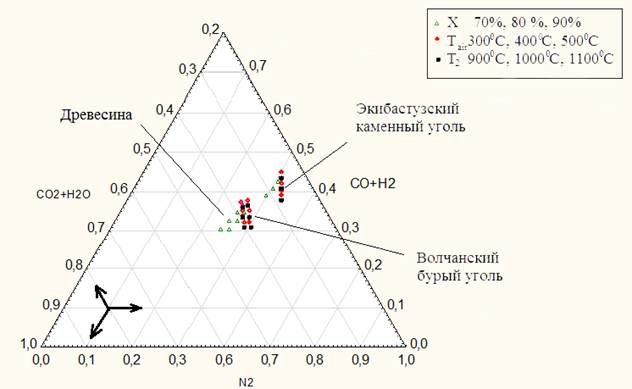

Результаты расчета равновесного состава «сырого» газа сведены в треугольную диаграмму, приведенную на рисунке 1.

Рисунок 1. Зависимость составов газов для трех топлив при изменении параметров процесса: степени конверсии Х, температуры подводимого воздуха Tair, температуры на выходе из второй ступени реактора T2

Как видно из рисунка 1 при изменении вида топлива состав газа значительно меняется: с ростом возраста топлива (то есть при переходе от древесины к каменному углю) снижается доля продуктов полного сгорания на 12 абс. %, при этом доля горючих компонентов в газе возрастает на ~7%. С ростом температуры на выходе из 1 ступени реактора состав газа при прочих неизменных параметрах меняется слабо (увеличение содержания горючих компонент не превышает 1%). При снижении температуры на выходе из второй ступени, а соответственно из реактора, содержание горючих веществ возрастает на 23-25% в зависимости от вида топлива. При повышении степени конверсии с 70 до 98% СО и Н2 в газе повышается на 10%, при слабом снижении содержания азота в газе. Повышение температуры дутья в реактор приводит к росту содержания горючих веществ в газе на 10-12% в зависимости от вида топлива.

Выбор температуры на выходе из первой ступени по причине отсутствия влияния на состав газа необходимо осуществлять в зависимости от шлакующих свойств топлив. Для дальнейшего исследования целесообразно рассмотреть режим максимальной температуры дутьевого воздуха и степени конверсии углерода топлива, при контроле выхода балластных компонент и углеводородов.

Исследование вихревых процессов в реакторе

Зная расходы топлива, коэффициенты избытка воздуха и термодинамические условия для протекания исследуемых процессов, необходимо было правильно спроектировать внутреннюю геометрию вихревого газификатора и, следовательно, сам агрегат. Основным критерием, определяющими внутреннюю геометрию реактора является газодинамический режим [1]. Необходимо было создать вихревой поток в восстановительной части агрегата. Так же обязательной задачей являлась возможность поддержания агрегатом необходимых температурных режимов на входе в восстановительную часть.

Основными параметрами, влияющими на выполнение вышеперечисленных условий являются: внутренняя геометрия окислительной и восстановительной частей, скорости воздуха в различных подводах в газификатор, а также способы подвода и отвода окислителя и генераторного газа, соответственно. Для определения этих параметров использовались методы математического моделирования, при помощи пакета Ansys CFX.

В первую очередь, при моделировании процесса с одинаковыми начальными параметрами выбиралась оптимальная внутренняя геометрия газификатора, позволяющая получить вихрь в восстановительной части. Так же определялось оптимальное расположение различных подводов и отводов.

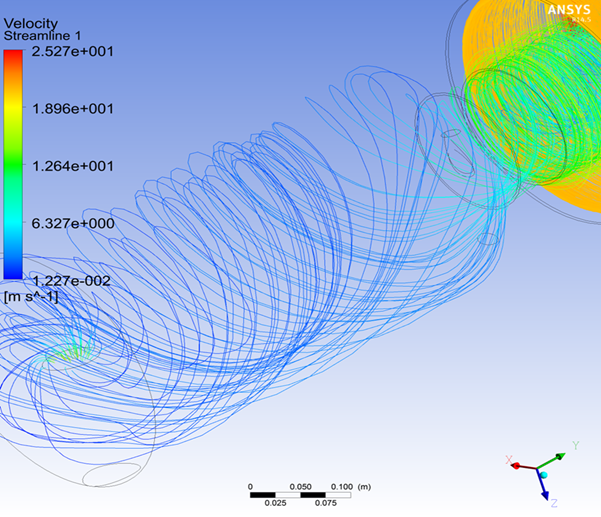

Вихревой газификатор имеет вертикальную компоновку, в верхней части располагается первая, окислительная ступень. Топливо для сжигания подается через верхнюю горелку в первую зону – камеру сгорания при помощи воздуха и за счет вторичного дутья организуется крутка потока в первой зоне. Пылевоздушная смесь в свою очередь формировалась при помощи системы патрубков и ленточного пылепитателя, благодаря чему возможно выполнить точное регулирование расхода топлива. С верхнего торца выполнен аксиальный подвод природного газа через специальное сопло и тангенциальный подвод первичного воздуха для сжигания этого газа, который обеспечивает первичную закрутку. Далее, через сужающееся сопло смесь горячих газов попадает в восстановительную часть (рисунок 2), в верхней части которой выполнен тангенциальный подвод заранее приготовленного твёрдого топлива. Так же может быть реализован тангенциальный подвод для вторичного воздуха, инертной среды или водяного пара для исследования некоторых режимов и вторичной закрутки потока.

В случае со вторичным подводом топлива имеет место проблема снижения избытков воздуха, которую можно будет решить в экспериментальной установке при помощи азотного дутья, с целью сохранения химического состава среды во второй зоне.

Отвод генераторного газа с летучей золой уноса так же выполнен тангенциально и располагается внизу восстановительной части. В нижней части газогенератора организована воронка для отвода шлака и зольного остатка. Отвод генераторного газа осуществляется тангенциально в нижней части генератора. Полученный газ идет в циклон, а после процесса очистки отборы проб анализируются газоанализатором ГАММА-100.

Рисунок 2. Моделирование создания вихря в восстановительной зоне газификатора, при скорости первичного дутья v1=20 м/с и вторичного дутья v2=25 м/с. Цветовым градиентом на линиях тока обозначено распределение скоростей

Вторым этапом моделирования являлось определение избыточного давления и диапазона скоростей окислителя при различных подводах в газификатор, для соблюдения исследуемых режимов газификации. Для создания нужного уровня температур для восстановления, порядка 1500 °C, в окислительной части было решено использовать подсветку факела при помощи природного газа. По итогам расчёта математической модели в пакете Ansys CFX проверялось наличие вихря в восстановительной части и стабильность такого режима. В качестве основных показателей, характеризующих вихревой процесс в восстановительной части использовалось рассчитанное поле скоростей в объёме и кинетическая энергия турбулентности (крутка потока).

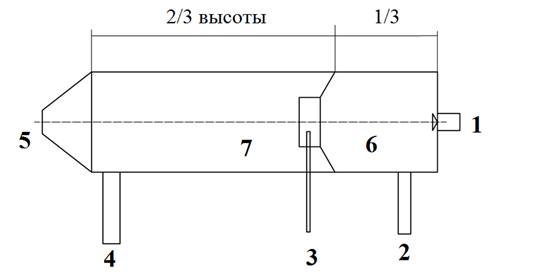

Для повышения теплонапряженности внутреннего пространства газогенератора на выходе из первой зоны организовано сужение (рисунок 3).

Рисунок 3. Эскиз двухзонного газогенератора вихревого типа:

1 – подвод топлива на сжигание; 2 – вторичное дутье; 3 – подвод топлива на газификацию;

4 – выход газа; 5 – отвод шлака и золы; 6 – зона горения;

7 – зона газификации

В результате моделирования были определены диапазоны газодинамических режимов вихревого газификатора. Для поддержания стабильного режима с минимальными скоростями при использовании обеих подводов воздуха (или другой среды во вторичном дутье) необходимо обеспечить скорость воздуха не менее v1=8 м/с и v2=13 м/с для первичного и вторичного подводов, соответственно. Для режима с максимальными скоростями были выбраны скорости v1=25 м/с и v2=30 м/с. При дальнейшем увеличении скоростей происходит отбрасывание частиц топлива силами инерции к стенкам газификатора, а также становится возможным срыв вихря при некотором колебании скоростей. Оптимальным же режимом, который далее был принят за номинальный, оказался режим со скоростями v1=20 м/с и v2=25 м/с (рисунок 2).

Поскольку требования к процессу газификации предусматривают создание зон повышенной теплонапряжённости, то в качестве третьего этапа математического моделирования было решено выполнить исследование на наличие температурных разверок в вихревом газификаторе. Они могут возникать вследствие неравномерности крутки потока, как в окислительной так и в восстановительной частях. Температурные разверки могут привести к неравномерному прогреву отдельных участков поверхности газификатора и, следовательно, к быстрому пережогу этих участков. Для выявления возможных разверок, в окислительной части моделировалась реакция горения газа при номинальном режиме работы газификатора, и далее оценивались температурные поля по объёму окислительной и восстановительной частей, а также температуры стенок газификатора. Данный этап моделирования показал, что при работе газификатора в номинальном или близких к номинальному режимах, достигается стабильное и равномерное охлаждение внутренней поверхности окислительной части вторичным дутьём. Так же отсутствуют значительные температурные перекосы на внутренней поверхности, что способствует наименьшим температурным напряжениям металла при прочих равных факторах и, следовательно, повышает время безаварийной работы газификатора.

Очевидно, что используемая модель турбулентности не позволяет в полной мере исследовать газодинамику и теплообмен только методами математического моделирования, однако применение этих методов для нашего случая помогло с достаточной степенью достоверности отобразить движение макрочастиц газовой среды и спроектировать вихревой газификатор без проведения предварительных экспериментов на различных моделях-прототипах.

Моделирование процессов термохимической конверсии угля методом ТГА

Определение параметров конверсии твердого топлива в вихревом реакторе является весьма затруднительной задачей, ввиду чего были проведены исследования по моделированию таких процессов в лабораторных условиях.

Одним из основных лабораторных методов для проведения термохимической конверсии твердых топлив является термогравиметрический анализ (ТГА), который позволяет получить кривую изменения массы образца от времени, установить температурные диапазоны различных стадий (сушка, выход летучих, выгорание коксового остатка), а также рассчитать эффективные значения кинетических параметров путем соответствующей математической обработки. Основными элементами термогравиметрического анализатора являются печь нагрева и блок весов. К образцу угля подводится смесь газов, которая позволяет исследовать процесс конверсии в различных режимах конверсии [3].Все эксперименты проводились на приборе NETZSCH STA 449F3 со стандартным ТГ-ДСК держателем.

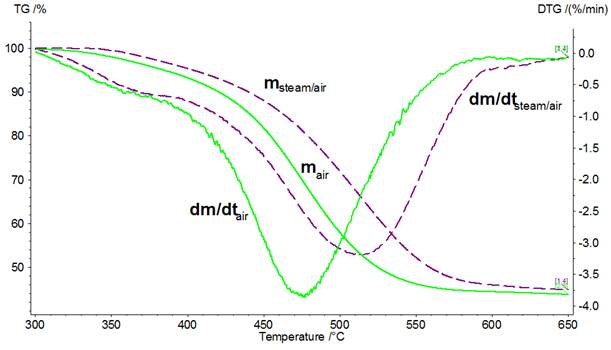

В данном разделе приведены результаты экспериментальных исследований конверсии частиц экибастузского угля и его коксового остатка методом ТГА. Исходное топливо подвергалось нагреву со скоростью 7,5 К/минс воздушным и паровоздушным дутьем (соотношение пар/воздух 0,2 масс.). Получение коксового остатка происходило по следующей температурной программе: на начальном этапе подавался инертный газ, для получения коксового остатка из исходного угля, на последующем этапе происходило выгорание кокса в воздушной среде (в динамическом и изотермическом режимах). При подобном подходе промежуточный этап и сам опыт проходит без пауз и без контакта образца с окружающей средой, что должно способствовать повышению точности.

В ходе экспериментов определено, что влажность представленного образца топлива составила 2%, зольность 45%, выход летучих 22%. На рисунке 4 приведены кривые убыли массы навески исходного топлива в воздушной и паровоздушной среде, а так же дифференциал изменения массы по времени.

Рисунок 4. Конверсия исходного угля в воздушной и паровоздушной среде

Кривые конверсии соответствуют первой зоне вихревого реактора – окислительной. Анализируя приведенные зависимости скорости убыли массы по времени можно отметить, что для паровоздушного дутья реакция идет с некоторым отставанием (dm/dt), ввиду недостаточного количества окислителя, подводимого к топливной навеске, а также присутствия пара, который оказывает общий эндотермический эффект.

Основной энергетический эффект при выгорании твердого топлива имеет его коксовый остаток, поэтому было проведено так же изучение конверсии кокса (рисунок 5) экибастузского угля.

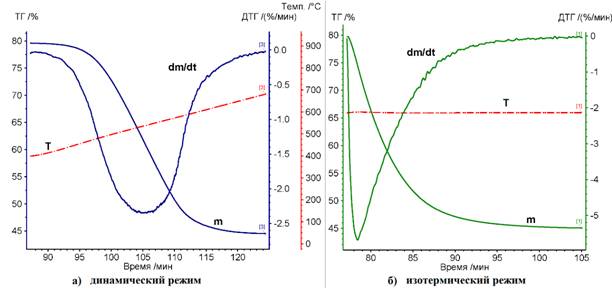

Рисунок 5. Конверсия коксового остатка угля в динамическом (а) и изотермическом (б) режимах

Определение кинетических характеристик происходит по объемной модели конверсии (volumetricmodel) [5]. Данная модель построена на предположении, что гетерогенная реакция взаимодействия окислителя с углеродом происходит на поверхности частицы, а площадь поверхности реагирования уменьшается по мере конверсии. Представленный метод является наиболее простым способом обработки данных, получаемых с помощью ТГА анализа. При этом значение энергии активации и предэкспоненциального множителя рассчитываются для конкретного режима реагирования и для широкого диапазоне конверсии. Результаты для исходного угля и его коксового остатка приведены в таблице 2.

Таблица 2. Кинетические характеристики

|

Параметры эксперимента |

Топливо |

Коксовый остаток |

Исходное топливо |

||

|

Дутьевой агент |

Воздух |

Воздух |

Пар/воздух |

||

|

Температурный режим |

Изотермический режим 400-700 °С |

Динамический режим t = 600 °С |

Изотермический режим 300-650 °С |

Изотермический режим 300-650 °С |

|

|

Энергия активации |

Еа, кДж/моль |

135,8 |

107,5 |

102,7 |

88,3 |

|

Предэкспо-ненциальныймножитель |

k0, 1/с |

1,3·106 |

9,9·103 |

3,1·104 |

1,5·103 |

|

Достоверность |

R |

0,998 |

0,987 |

0,999 |

0,999 |

Наибольшая энергия активации наблюдается у подготовленного коксового остатка Экибастузского угля, при помещении его в воздушное пространство и нагреве с постоянной скоростью. Однако при горении исходного топлива в аналогичных условиях энергия активации на 25% меньше, чем для кокса, откуда следует, что предварительная подготовка топлива, может обеспечить повышение эффективности извлечения энергии в процессе конверсии в требуемой зоне реактора.

При этом конверсия исходного угля в среде воздух/пар имеет меньшую энергию активации, для конверсии паром требуется дополнительное количество энергии от сжигания топлива, однако такая реакция, что увеличивает теплоту сгорания газа. Оптимальным можно назвать режим с выгоранием исходного топлива в воздухе, и последующей газификацией смеси коксового остатка топлива и исходного угля в паровоздушной среде.

Выводы

Проведенные расчеты показывают, что температура на выходе из первой ступени реактора практически не влияет на конечный состав получаемого газа вне зависимости от вида топлива. Повышение температуры дутьевого воздуха с 300 до 600°С увеличивает теплоту сгорания газа на 20% для всех топлив. Исследования доказывают очевидный факт повышения содержания горючих компонентов в газе с ростом степени конверсии углерода топлива, которого можно добиться увеличением времени пребывания частиц топлива в реакционном пространстве реактора, рециркуляцией несгоревших частиц обратно в реактор.

При снижении температуры на выходе из реактора с 1100 до 900°С при работе на каменном угле теплота сгорания газа повышается на 20% и достигает величины 4,25 МДж/м3 при содержании углеводородов менее 0,1%. Для остальных типов исследованных топлив изменение состава газа и теплоты сгорания аналогичное.

Данные технические решения необходимо подтвердить исследованиями в вихревом газификаторе при различных режимах газификации.Однако моделирование режимов горения позволило существенно снизить диапазон исследуемых режимов и ограничиться несколькими верификационными экспериментами с целью подтверждения точности расчетов.

При этом, благодаря тому, что было проведено моделирование процессов в сертифицированном и многократно апробированном пакете AnsysCFX, отсутствует необходимость дорогостоящих и длительных экспериментов на различных физических моделях с целью выбора характеристик необходимого вспомогательного оборудования и геометрии проточной части агрегата, способствующую созданию и протеканию исследуемых процессов.

Данные обстоятельства делают методику исследований особенно привлекательной, с учетом того, что наиболее оптимальные режимы достигаются при высоких температурах, что предъявляет особые требования к качеству используемого металла. При эксплуатации затраты будут компенсированы высоким КПД, однако экспериментальные исследования множества моделей и режимов потребовали бы существенно больших капиталовложений и времени.

Исследование выполнено при финансовой поддержке РФФИ в рамках научного проекта № 14-08-31449мол_а и УрФУ в рамках реализации Программы развития УрФУ для победителей конкурса «Молодые ученые УрФУ».

Рецензенты:

Рыжков А.Ф., д.т.н., профессор, профессор каф. ТЭС, УрФУ, г. Екатеринбург;

Дубинин А.М., д.т.н., профессор, профессор каф. ТиТ, УрФУ, г. Екатеринбург.