Разработанная модель является высокодетализованной, с высокой адекватностью описывающей механизм загрузки порубочных остатков. Согласно общепринятой классификации, модель относится к классу имитационных, то есть позволяет имитировать с высокой степенью достоверности реальный объект.

Как и с реальным объектом, с имитационной моделью можно проводить различные эксперименты, изменяя параметры механизма, и наблюдая, как при этом изменилась эффективность механизма. Поэтому, в данной работе теоретическое исследование механизма загрузки проводится на основе проведения многочисленных компьютерных экспериментов с различными входными параметрами.

В большинстве случаев, компьютерный эксперимент проводили следующим образом. В начальный момент времени тела механизма располагали в пространстве так, чтобы захват был горизонтальным и конец ковша располагался на опорной поверхности.

С началом интегрирования уравнений движения тела механизма подъема порубочных остатков [1] начинали двигаться, постепенно переводя механизм в равновесное состояние. В момент времени t = 4 с длину гидроцилиндра LГЦ начинали увеличивать от величины LГЦmin до LГЦmax по равномерному закону с заданной скоростью vГЦ:

LГЦ(t) = LГЦmin + vГЦ·(t – 4) (1)

С увеличением длины гидроцилиндра в первую очередь начинался поворот в вертикальное положение захвата ковша. При этом, точка захвата порубочных остатков совершала круговое движение, смещаясь вверх и в сторону загрузочного патрона[2]. При определенной длине гидроцилиндра поворот захвата ограничивался упором, и при дальнейшем увеличении LГЦ начинался подъем стрелы ковша.

После достижения гидроцилиндром максимальной заданной длины LГЦmax в течение некоторого времени производилась выдержка механизма для затухания переходных процессов. В момент времени t = 8 с начиналось уменьшение длины гидроцилиндра:

LГЦ(t) = LГЦmax – vГЦ·(t – 8) (2)

При этом механизм постепенно возвращался в исходное положение. При опускании ковша в некоторый момент времени происходит быстрый поворот захвата в горизонтальное положение.

Первые компьютерные эксперименты подтвердили работоспособность предлагаемой конструкции механизма загрузки[3]. Конец захвата описывает траекторию, позволяющую поднимать порубочные остатки на высоту около 1,2 м и подавать в направлении загрузочного патрона на расстояние около 0,5 м за один рабочий цикл. В случае большой длины пакета порубочных остатков, рабочий цикл может быть повторен несколько раз с целью обеспечения большого горизонтального перемещения пакета.

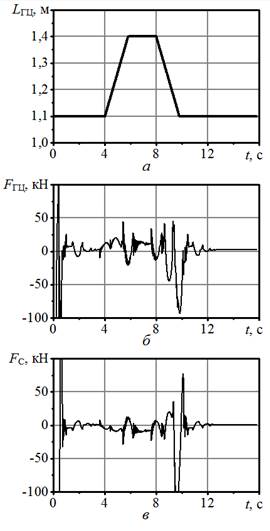

Имитационная модель механизма подъема порубочных остатков дисковой рубительной машины позволила изучить динамические и кинематические характеристики рабочего цикла: силы, испытываемые гидроцилиндром и серьгой механизма (рисунок 1), координат конца стрелы и конца захвата, а также декартовых составляющих скоростей[4].

Рисунок 1 – Изменение в процессе компьютерного эксперимента длины гидроцилиндра (а); силы, развиваемой гидроцилиндром (б); силы, испытываемой серьгой (в)

На временных зависимостях сил, испытываемых гидроцилиндром и серьгой механизма, отчетливо выделяются существенные осцилляции во время переходных процессов: начальный процесс установления равновесия (начало при t = 0,0 c), в моменты начала и окончания поворота ковша, начала и окончания обратного поворота (соответственно моменты времени 4,0, 5,7, 8,0, 9,7).

Нагрузки на гидроцилиндр и серьгу при переходных процессах существенно превышают среднее значение соответствующих сил, что влечет дополнительные требования к типу гидроцилиндра, прочности серьги, прочности и малому люфту шарнирных соединений[5].

Анализ вращательного движения стрелы показывает, что поворот и обратный поворт стрелы отрабатываются механизмом достаточно надежно: горизонтальная координата x13 увеличивается с 0,00 до 0,17 м, вертикальная координата Y13 увеличивается с 0,00 до 0,56 м. Однако, из-за кинематических особенностей данного механизма, при обратном повороте стрелы могут происходить существенные колебания, связанные с процессом резкого перехода захвата из вертикального в горизонтальное положение.

При этом, конец ковша движется практически равномерно, не испытывая колебаний в результате данного переходного процесса, о чем свидетельствует близкий к линейному характер зависимостей x23(t) и y23(t) в диапазоне t = 8,0...9,7 c. В целом, предлагаемый механизм загрузки порубочных остатков обладает высокой управляемостью: алгоритм изменения длины гидроцилиндра практически точно передается на конец ковша.

Алгоритм движения тел механизма подъема порубочных остатков, в целом, отрабатывается довольно точно, а скачки скорости, возникающие при смене режимов, контактах в упорах и с опорной поверхностью, позволяют дополнительно динамизировать движение порубочных остатков[6], что может благоприятно сказываться на точности отработки загрузки и скорости загрузки.

Оценочные исследования модели показали, что при варьировании в широких пределах конструктивных и технологических параметров, а также параметров порубочных остатков, механизм остается неизменно работоспособным, при этом, показатели его эффективности существенно не снижаются. Это один из признаков высокой надежности механизма загрузки.

Имитационная модель процесса загрузки порубочных остатков, используемая в данной работе, воспроизводит не только работу загрузочного ковша, как механизма, но и работу всего устройства для измельчения порубочных остатков. Благодаря одновременному воспроизведению в модели основных подсистем устройства (загрузочный патрон, рубительный диск, механизм подачи, загрузочный механизм, а также порубочных остатков) появляется возможность проследить весь технологический процесс работы устройства: начиная с помещения пакета в загрузочный ковш, и заканчивая его измельчением[7].

Для изучения характера движения порубочных остатков проведен компьютерный эксперимент, в котором пакет порубочных остатков, изначально помещенный в загрузочный ковш, подавался загрузочным механизмом загрузочный патрон и увлекался далее механизмом подачи к рубительному диску.

В начале компьютерного эксперимента пакет порубочных остатков помещался над загрузочным ковшом и под действием силы тяжести оседал на ковш в течение некоторого времени ( t = 4,00 с). В момент времени t = 4,00 c начинался подъем ковша с равномерным по времени увеличением длины гидроцилиндра.

Начало подъема ковша сопровождается поворотом захвата и соответственно увлечением порубочных остатков вверх и в сторону подающего барабана ( t = 4,00, 5,10 с). К моменту начала поворота стрелы (t = 5,40 с) пакет порубочных остатков входит в контакт с подающим барабаном, в результате чего приобретает дополнительную скорость вверх и в сторону рубительного диска[8].

В зависимости от конфигурации пакета и характера контакта с подающим барабаном пакет может либо ускоренно двигаться внутрь загрузочного патрона, либо предварительно подбрасываться вверх (t = 5,80 с), а уже затем ускоренно двигаться внутрь загрузочного патрона (t = 6,40 с).

Полностью поднятый ковш не только выполняет подающую функцию, но и ограничивает движение порубочных остатков в обратную сторону от загрузочного патрона. При сходе порубочных остатков с конца захвата, может происходить дополнительная их фрагментация. Далее порубочные остатки продолжают свое движение в загрузочном патроне, увлекаемые механизмом подачи (t = 6,70 с), а затем измельчаются рубительным диском (t = 7,80 с).

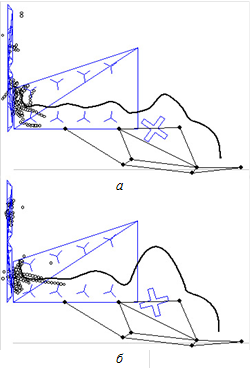

На рисунке 2 представлены возможные траектории движения пакета порубочных остатков (приведена траектория движения центра тяжести всего объема порубочных остатков). В случае, если первоначальный контакт подающего барабана с пакетом происходит в верхней части барабана, пакет увлекается в горизонтальном направлении и не подбрасывается (рисунок 2, а).

В случае же первоначального контакта с боковой стороны барабана, пакет получает значительный импульс в вертикальном направлении и подбрасывается вверх на 10–30 см (рисунок 2, б). Однако затем, при падении на подающий барабан, получает уже импульс в горизонтальном направлении, в сторону рубительного диска.

Для того, чтобы подача происходила без подброса, необходимо, чтобы ближний к устройству край пакета порубочных остатков находился не ближе шарнирного соединения стрелы и захвата. В этом случае, первоначальный контакт пакета порубочных остатков и подающего барабана происходит в верхней части барабана и импульс передается пакету преимущественно в горизонтальном направлении[9].

В целом, траектория движения порубочных остатков (начиная с положения на поверхности и кончая зоной измельчения), обеспечиваемая разработанным механизмом загрузки (рисунок 2, а), является довольно плавной, близкой к идеальной, несмотря на некоторые волнообразные отклонения, связанные с процессом контакта подающего барабана с порубочными остатками.

Рисунок 2 – Траектории движения пакета порубочных остатков (центра тяжести пакета): а – оптимальная; б – с подбросом пакета при контакте с подающим барабаном

Также проведена серия из 30 компьютерных экспериментов с различными конфигурациями пакета порубочных остатков (случайное количество ветвей, со случайной ветвистостью). Установлено, что независимо от конфигурации пакета механизм загрузки гарантированно обеспечивает загрузку порубочных остатков. Таким образом, можно говорить, что предложенный механизм загрузки с высокой надежностью реализует процесс загрузки.

Рецензенты:

Маштаков Д.А., д.с.-х.н., доцент, заведующий кафедрой «Лесное хозяйство и лесомелиорация», ФГБОУ ВПО «Саратовский государственный аграрный университет им. Н.И. Вавилова», г. Саратов.

Панкратов В.М., д.т.н., профессор, заместитель директора, «Институт проблем точной механики и управления РАН», г. Саратов .