Плавка в жидкой ванне (ПЖВ) – это оригинальный процесс автогенной плавки сульфидных медных и медно-никелевых концентратов [1; 3]. При разработке процесса плавки в жидкой ванне ставилась задача создания максимально благоприятных условий для протекания всех физико-химических процессов.

Вклад информационных технологий в организацию деятельности предприятия позволяет многократно повысить эффективность управления технологическим процессом, это предусматривает подлинный реинжиниринг. Выделяют два способа влияния ИТ на деятельность предприятия:

-

применение методов ИТ для анализа и конструирования процессов, например объектно ориентированное моделирование;

-

появление новых систем управления технологическим процессом, позволяющих коренным образом изменить базовые правила работы технологических агрегатов [4; 5].

Функциональное назначение ИТ процесса плавки в жидкой ванне состоит в автоматизации управления сложным технологическим процессом. Для выполнения функции управления процессом было необходимо предусмотреть контроль, предохраняющий от ввода данных, не удовлетворяющих требованиям программы. Если данные введены с ошибками, необходимо, чтобы пользователь мог исправить их и вовремя скорректировать, для того чтобы предотвратить создание ситуаций, которые отрицательно повлияли бы на работу технологического агрегата.

Разработка алгоритма функционирования процесса плавки в жидкой ванне включала следующие этапы:

-

анализ требований, предъявляемых к системе;

-

проектирование;

-

программирование;

-

тестирование и отладка;

-

ввод в эксплуатацию и сопровождение.

На этапе анализа требований необходимо уточнить, формализовать и документировать требования заказчика, определить структуру и функции разрабатываемой системы. По окончании данного этапа было создано техническое задание на создание информационной технологии.

На этапе проектирования необходимо определиться с логикой функционирования разрабатываемого проекта, проработать как логическую, так и физическую модели данных. Также на этапе проектирования были описаны интерфейсные элементы проекта и их взаимодействие, основные алгоритмы обработки данных. По окончании данного этапа был создан технический проект.

На этапе программирования на основании технического проекта создана программная реализация информационной системы, а также физическое отображение структуры данных.

На этапе тестирования и отладки осуществлена проверка работоспособности ИТ, проведена верификация – отрабатывался разработанный совместно с заказчиком контрольный пример, позволяющий проверить все варианты ввода и вывода, всех операторов и все ветви передачи управления. В ходе тестирования устранены ошибки функционирования программная реализация системы отлажена. После окончательной проверки работоспособности проекта был составлен акт технической готовности модуля к опытной эксплуатации.

На этапе ввода в эксплуатацию и сопровождения проект был введен в опытную эксплуатацию, пользователи обучены работе с ИТ. В ходе опытной и промышленной эксплуатации производится сопровождение системы, заключающееся в устранении выявляемых ошибок, а также в последующей доработке в соответствии с требованиями заказчика.

Входными данными в системе являются общие данные, которые включают в себя: количество шихты; влажность шихты; объем дутья; содержание кислорода в дутье; содержание серы в шихте.

Нормативно-справочными данными являются: количество шихты; влажность шихты; объем дутья; содержание кислорода в дутье; содержание серы в шихте.

Выходной информацией в ИТ процессе плавки в жидкой ванне являются: количество шлака; содержание меди в шлаке; количество штейна; содержание меди в штейне; содержание SO2 в отходящих газах.

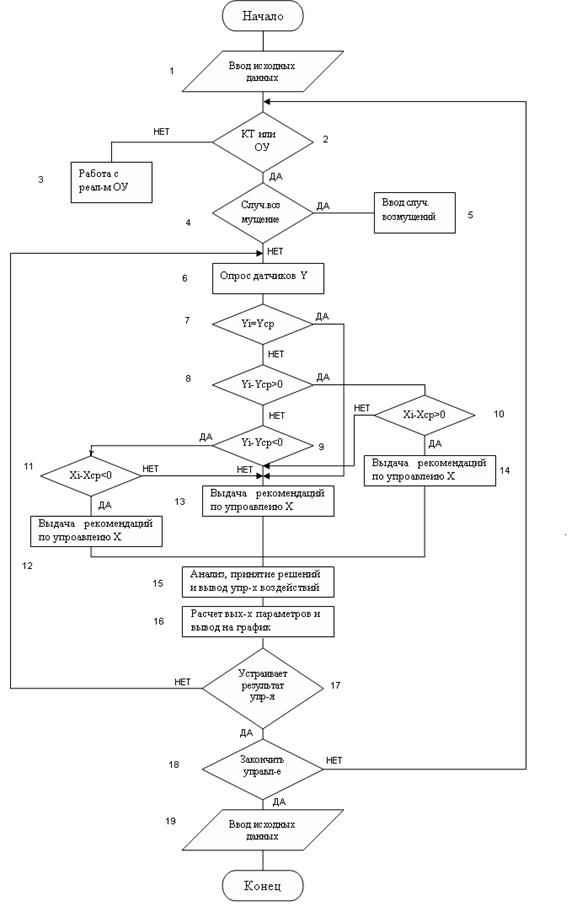

Алгоритм работы информационной технологии процесса плавки в жидкой ванне представлен в виде блок-схемы на рисунке 1.

Обозначения, применяемые в блок-схеме:

Блок 1 – ввод данных, характеризующих режим работы печи (количество шихты, влажность шихты, объем дутья, содержание кислорода в дутье, содержание серы в шихте).

Блок 2 – выбор работы с реальным объектом управления или с компьютерным тренажером.

Блок 4 – возможность использования возмущающих воздействий (в качестве возмущающих воздействий может использоваться изменение влажности и химического состава шихты, температуры окружающего воздуха и т.д.).

Блок 5 – ввод возмущающего воздействия.

Блок 6 – опрос датчиков и анализ текущего состояния процесса.

Блоки 7–11 – проверка наличия отклонений за допустимые пределы.

Блоки 12–19 – выдача и реализация рекомендаций по управлению [5].

Создание алгоритмического описания системы управления процессом плавки связано, прежде всего, с разработкой математической модели объекта управления, а затем уже алгоритмов управления, контроля, диагностики и прогнозирования объекта в целом. Низкий уровень автоматизации объясняется рядом причин, в том числе и несовершенством развития алгоритмов управления и математических моделей.

Рис. 1. Блок-схема алгоритма функционирования ИТ.

Плавка в жидкой ванне как объект автоматизации характеризуется значительным количеством входных, выходных случайных величин, стохастичностью взаимосвязи между ними. ПЖВ относится к сложным процессам непрерывного действия, где имеют место процессы различной физической природы (физико-химические, электрические и тепловые).

Особенностью разрабатываемой ИТ процесса ПЖВ является наличие в ее составе математической модели процесса. Под математическим описанием в данном случае предполагается установление функциональной взаимосвязи между характеристиками подаваемого сырья, технологическими параметрами и качеством продукта ПЖВ, но из-за отсутствия полной достоверной информации о технологическом процессе были использованы эмпирические зависимости на основе обработки экспериментальных данных.

С целью получения математического описания могут быть использованы непараметрические и экспериментально-статистические методы с применением регрессионного и корреляционного анализов. Статистические методы в последнее время находят все большее распространение при решении прикладных задач. Это объясняется рядом причин, обусловленных решением конкретных задач и развитием средств вычислительной техники. При исследованиях часто не удается изолировать объект от воздействия помех, в результате чего его входные и выходные переменные оказываются в значительной степени искажены, что не позволяет с достаточной степенью точности оценить характеристики объекта. Поэтому задача построения модели процесса решена с использованием пассивных методов, которые дают возможность определять характеристики по данным нормальной эксплуатации объекта и основаны на применении теории стохастических процессов.

Пассивные методы используют информацию, полученную от объекта в режиме его нормальной работы, без нанесения каких-либо преднамеренных возмущений. Поэтому необходимо ожидать естественное проявление определенных закономерностей, что значительно удлиняет время экспериментирования. Получаемая при этом математическая модель будет справедлива для наблюдавшегося диапазона изменения переменных.

Способ пассивного эксперимента оказывается экономически более оправданным и практически единственно возможным в том случае, когда испытаниям подвергается реальный промышленный объект с непрерывным производством дорогостоящего продукта. Этот способ позволяет извлекать необходимую информацию из текущей отчетности предприятий. Математическая модель, построенная при помощи этого метода, как правило, имеет простой вид и может быть легко использована для управления процессом, что является существенным преимуществом метода.

При разработке экспериментальных данных использован аппарат математической статистики с применением методов регрессионного и корреляционного анализов. Применение этих методов целесообразно потому, что процесс ПЖВ протекает при наличии большого количества трудно учитываемых факторов и внутренних шумов.

Цель управления процессом ПЖВ состоит в достижении наилучших технико-экономических показателей – максимума производительности, минимума содержания цветных металлов в отвальных шлаках и максимума извлечения в штейн, что определяется условиями работы конкретного предприятия.

Построение аналитических, детерминированных математических моделей неприемлемо из-за невозможности оперативного контроля основных параметров процесса и сложности механизма электролиза.

Статистический подход к построению математической модели ПЖВ основан на использовании набора параметров состояния x, определяющих поведение печи Ванюкова. При этом очень важным фактором является правильный выбор вектора входных переменных X.

Задача регрессионного анализа состоит в следующем. Для каждого 1-го опыта имеется набор входных параметров Х1,Х2, ..., Хn и соответствующее им значение выходного параметра y. Необходимо установить зависимость выходного параметра у от входных xi; (i = 1, 2,...,n). При этом определяются коэффициенты регрессионного уравнения a1, a2,..., an путем решения системы уравнений.

Чтобы математические зависимости между переменными, рассчитанные по методам корреляционного и регрессионного анализов, были математически корректны, сама выборка из данных нормальной эксплуатации должна удовлетворять определенным требованиям.

Как уже было отмечено, процесс ПЖВ характеризуется значительным количеством технологических параметров (более сорока), большинство из которых недоступно автоматическому непрерывному контролю. В результате выполненных исследований на промышленной печи Ванюкова с той или иной степенью точности получена информация о семнадцати технологических параметрах. Анализ работы печи показал, что основными параметрами, характеризующими эффективность работы печи в целом, являются: содержание меди в шлаке (ССu шлака), количество шлака (Gшлака), количество штейна (Gштейна), содержание меди в штейне (ССu штейна), содержание оксида серы в отходящих газах (Gso2). Полученная выборка проверена на выполнимость требований, которые предъявляются при использовании регрессионного анализа. Дальнейшая статистическая обработка состоит в выборе структуры модели и оценке параметров связи входных переменных, образующих в совокупности математическую модель [2].

На основании текущей информации о состоянии процесса первоначально было разработано математическое описание процесса ПЖВ, которое представляет собой совокупность статистических зависимостей для расчета содержания меди в шлаке (ССu шлака), количества шлака (Gшлака), количества штейна (Gштейна), содержания меди в штейне (ССu штейна), содержания оксида серы в отходящих газах (Gso2):

Gшлака=0,4*(0,0188*Gших2-1,175*Gших+33,573)+0,2*(-0,0005*Vд2+0,2497*Vд 14,644)+0,2*(-0,0003*VО22+0,3007*VО2+ 13,872)+ 0,1* (0,0155* Csших2+0,5204*Csших +13,537)+0,1*(-36,828*Влажн2+387,02*Влажн- 976,31);

Gштейна=0,4*(-0,0007* Gших2+0,5058*Gших-15,455)+0,2*(0,001* Vд2- 0,0826*Vд +13,905)+0,2*(-0,0012* VО22+0,1695* VО2+9,2407)+0,1*(0,0086* Csших2+0,8769* Csших-0,0201)+0,1*(-3,7291* Влажн2+34,162*Влажн-60,654);

ССuшлака =0,4*(0,001* Gших2 - 0,1155* Gших + 4,0623) +0,2* (0,00006* Vд2-0,0105 *Vд +1,2136)+0,2*(0,0002* VО22-0,0233* VО2+1,404) +0,1* (0,0027* Csших2 - 0,0635*Csших +1,0135)+0,1*(0,2233* Влажн2- 2,57* Влажн + 8,2358);

ССuштейна= 0,4*(0,0031* Gших2- 0,2167* Gших + 44,711)+0,2*(-0,0014* Vд2 + 0,2134* Vд+ 36,261)+0,2*(-0,0045* VО22+ 0,525* VО2+ 29,66) + 0,1 * (0,0184* Csших2- 0,2527* Csших + 40,701)+0,1*(0,6254* Влажн2- 9,9949* Влажн + 79,482);

GSO2 =0,4*(0,0071* Gших2- 0,562*Gших + 31,875)+0,2*(-0,0005* Vд2+ 0,138*Vд + 15,75)+0,2*(-0,0005* VО22+ 0,1438* VО2 + 16,575)+0,1*( -0,0024* Csших2+ 0,5502* Csших + 12,993)+0,1*(-0,9356* Влажн2+ 12,596* Влажн - 17,182);

где Gших - количество подаваемой шихты, VД - количество дутья, VО2 - концентрация кислорода в дутье, CSших - концентрация серы в шихте, Влажн - влажность шихты.

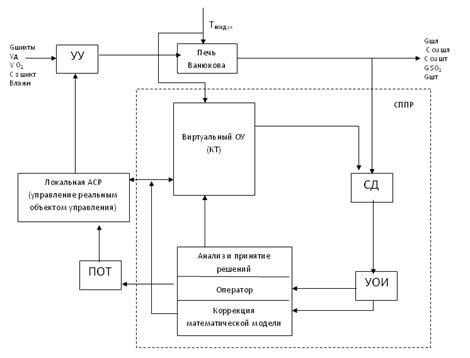

Структурная схема работы ИТ изображена на рисунке 2. Система функционирует следующим образом: выходные параметры с реального объекта подаются в систему диагностики (СД), которая анализирует текущее состояние процесса и выдает информацию о нем на устройство отображения информации (УОИ). Оператор анализирует полученную информацию, и в случае если она его не устраивает, он вводит новое управляющее воздействие на КТ, с выхода которого через СД информация снова попадает на УОИ. Если результаты регулирования удовлетворяют оператора, то он через пульт оператора-технолога (ПОТ) вводит в локальную автоматизированную систему регулирования (АСР) выбранное управляющее воздействие. Она автоматически устанавливает с помощью устройства управления (УУ) оптимальное управляющее воздействие.

ИТ была разработана на объектно ориентированном языке программирования C++ Builder. Оформление сделано в очень простом стиле. В силу этого пользователь не будет тратить время на изучение интерфейса системы, а будет выполнять работу с минимальными затратами времени.

Рис. 2. Структурная схема ИТ.

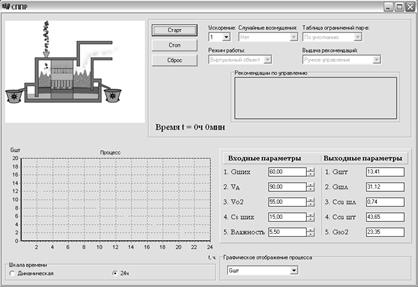

После запуска программы появляется главная форма, представленная на рисунке 3. На главной форме представлено графическое изображение печи Ванюкова, входные и выходные параметры, графики изменения параметров, а также поле с рекомендациями по управлению.

После нажатия кнопки «Старт» процесс запускается. Пользователь имеет возможность увеличить скорость процесса в 2 и более раза.

В программе предусмотрен режим случайных возмущений, что приближено к реальным условиям эксплуатации.

Рис. 3. Интерфейс КТ.

Регулируем входные параметры, после чего программа автоматически рассчитывает выходные параметры: количество шлака, содержание меди в шлаке, количество штейна, содержание меди в штейне, концентрация SO2, по построенным математическим моделям.

Если выходные параметры выходят за допустимые пределы, они выделяются красным и появляются рекомендации по управлению.

Выдача рекомендаций производится в трех режимах:

- «Ручной режим»,

- «Автоматизированный режим»,

- «Автоматический режим».

В ручном режиме в рекомендациях указывается, как изменить параметры, но не на какую величину. При регулировании одного из параметров, если выходные параметры входят в допустимые пределы, то регулирование можно прекратить.

В автоматизированном режиме в рекомендациях указывается, какие значения нужно установить. При изменении одного параметра производится пересчет остальных входных параметров по математическим моделям.

При автоматическом режиме происходит расчет управляющих воздействий, и они автоматически устанавливаются в системе.

Разработанное программное изделие является сопровождаемым, удобным в применении, универсальным, корректным, соответствует функциональным требованиям, заявленным в постановке задачи.

Для дальнейшего развития системы в целом и отдельных ее подсистем разработчик собирает заявки от пользователей ИТ, обобщает их и модернизирует систему в соответствии с требованием времени и технологии.

Рецензенты:

Ловчиков А.Н., д.т.н., профессор кафедры систем автоматического управления Института космической техники СибГАУ, г. Красноярск.

Пашков Г.Л., д.т.н., профессор, руководитель Научно-образовательного центра ИХХТ СО РАН «Поверхностные явления в процессах переработки сырья цветных, редких и благородных металлов и создании новых материалов на их основе», г. Красноярск.