Теоретическое обоснование некоторых конструктивно-технологических параметров машины для измельчения порубочных остатков [1, 2] (рисунок 1) можно разделить на следующие группы:

- конструктивные элементы комбинированного рубительного ножа;

- конструктивные элементы механизма их измельчения дисковой рубительной машины;

- технологические параметры рабочего процесса измельчения порубочных остатков.

![]() .

.

При обосновании конструктивных элементов комбинированного рубительного ножа учитывались параметры со следующими диапазонами:

- угол наклона ножей на 1 участке α11, град.- 0…8

- угол наклона ножей на 2 участке α12 ,град.-0…4

- угол наклона ножей на 3 участке α13 ,град.-0…0,005

- геом. параметр ножа на 1 участке b1,м- 0,05…0,12

- геом. параметр ножа на 2 участке b2,м-0,05…0,12

- геом. параметр ножа на 3 участке b3,м-0,05…0,12

При обосновании конструктивных элементов механизма измельчения порубочных остатков дисковой рубительной машины [3] учитывались параметры со следующими диапазонами:

- радиус диска с ножами R, м- 0,3…0,5

- число ножей n , шт.- 2…4

- размер окна подачи порубочных остатков b× b , м – 0,3×0,3…0,6×0,6.

При обосновании технологических параметров рабочего процесса измельчения порубочных остатков [4] дисковой рубительной машины учитывались параметры со следующими диапазонами:

- угловая скорость вращения диска с ножами ω, 1/с- 60…100;

- подача порубочных остатков Р, м- 0,01…0,03.

При определении наилучших параметров по группам представленным выше учитывалось:

- для 1 и 3 групп показателей наименьшее значение составляющей силы резания Fy, Н;

- для 2 группы показателей наибольшие значения производительности дисковой рубительной машины Р, кг/с и мощности резания N, Вт.

Так как комбинированный нож состоит из трех участков, то для определения рассчитываемых параметров бралось среднее значение составляющей силы резания Fy.

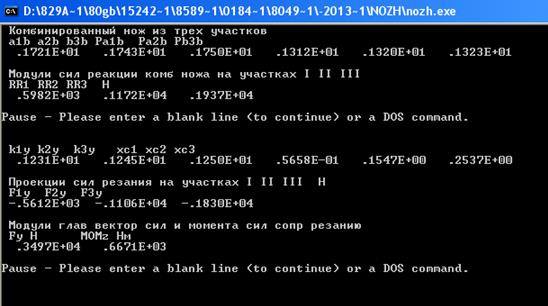

Для выявления взаимосвязи факторов, влияющих на составляющую силу резания Fy угла наклона участков комбинированного рубительного ножа α и геометрических параметров b, проводилась обработка результатов компьютерного расчета (рисунок 2) методами математической статистики [5].

![]()

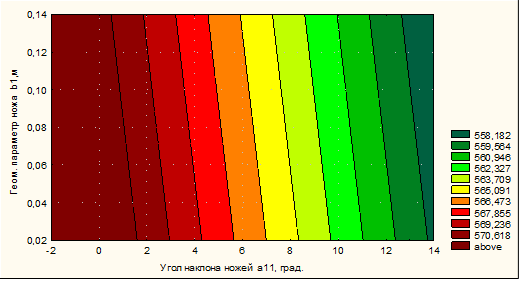

После подбора математических моделей, адекватно описывающих взаимосвязь вышеперечисленных факторов, влияющих на составляющую силы резания Fy, Н, построены поверхности отклика, пример представлен на рисунке 3.

Анализ, полученных зависимостей показал, что конструктивные элементы комбинированного рубительного ножа имеют следующие параметры:

- угол наклона ножей на 1 участке α11, град.- 13…14;

- угол наклона ножей на 2 участке α12 ,град.- 5…5,5;

- угол наклона ножей на 3 участке α13 ,град.- 0…0,005;

- геом. параметр ножа на 1 участке b1,м- 0,02…0,14;

- геом. параметр ножа на 2 участке b2,м-0,04…0,13;

- геом. параметр ножа на 3 участке b3,м-0,04…0,10.

При этом наибольшее значение составляющая силы резания Fy, Н имеет на 2 участке комбинированного ножа и изменяет свои значения от 1104 Н до 1111 Н. Минимальные значения составляющая силы резания Fy находятся на 3 участке и варьируют от 5,7 Н до 502 Н в зависимости от параметров угла наклона ножей и геометрического параметра ножа. При этом значимым фактором является угол наклона α участков комбинированного ножа.

На основании проведенных экспериментов можно сделать вывод, что для дальнейших исследований целесообразно принять следующие конструктивные параметры комбинированного ножа:

- угол наклона ножей на 1 участке α11, град.- 10;

- угол наклона ножей на 2 участке α12 ,град.- 5;

- угол наклона ножей на 3 участке α13 ,град.- 0;

- геом. параметр ножа на 1 участке b1,м- 0,1;

- геом. параметр ножа на 2 участке b2,м-0,1;

- геом. параметр ножа на 3 участке b3,м-0,1.

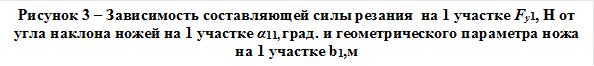

После подбора математических моделей, адекватно описывающих взаимосвязь вышеперечисленных факторов, влияющих на производительность машины для измельчения порубочных остатков Р, кг/с и мощность N, Вт, построены поверхности отклика, пример представлен на рисунке 4.

Анализ полученных зависимостей показал, что производительность дисковой рубительной машины возрастает при следующих параметрах:

- радиус диска с ножами R, м- 0,25…0,55

- число ножей n , шт.- 2…6

- размер окна подачи порубочных остатков b× b , м – 0,2×0,2…0,3×0,3.

При этом установлено, что мощность резания ножами новой конструкции имеет максимальное значение при следующих параметрах:

- радиус диска с ножами R, м- 0,35…0,6

- число ножей n , шт.- 2…6

- размер окна подачи порубочных остатков b× b,м – 0,35×0,35…0,6×0,6.

![]()

При этом значимыми факторами являются для показателей:

- производительности дисковой рубительной машины – размер окна подачи порубочных остатков b× b , м;

- мощность резания ножами новой конструкции – число ножей n , шт.

На основании проведенных экспериментов можно сделать вывод, что для дальнейших исследований целесообразно принять следующие конструктивных элементов механизма измельчения порубочных остатков дисковой рубительной машины:

- радиус диска с ножами R, м- 0,3;

- число ножей n , шт.- 4;

- размер окна подачи порубочных остатков b× b,м – 0,3.

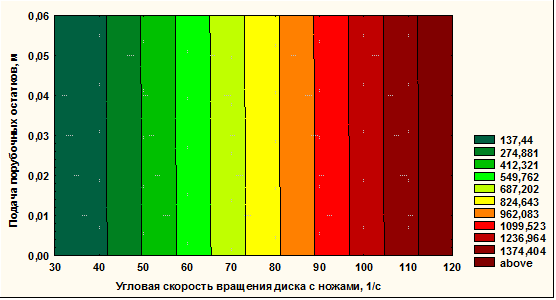

После подбора математических моделей, адекватно описывающих взаимосвязь вышеперечисленных факторов, влияющих на силы резания Fy, Н, построены поверхности отклика, пример представлен на рисунке 5.

Анализ, полученных зависимостей показал, что сила резания Fy снижается при следующих параметрах:

- угловая скорость вращения диска с ножами ω, 1/с- 40;

- подача порубочных остатков Р, м- 0,03.

![]()

При этом значимым фактором является угловая скорость вращения диска с ножами ω, 1/с, что сказывается на значениях силы резания Fy, Н, которая увеличивается в 10 раз (со 137,4 Н до 1374,4) при 4-х кратном увеличении угловой скорости вращения диска с ножами ω, 1/с.

На основании проведенных экспериментов можно сделать вывод, что для дальнейших исследований целесообразно принять следующие технологические параметры рабочего процесса измельчения порубочных остатков дисковой рубительной машины:

- угловая скорость вращения диска с ножами ω, 1/с- 30…40;

- подача порубочных остатков Р, м- 0,001…0,06.

Проведенные исследования рабочего процесса измельчения порубочных остатков дисковой рубительной машины позволило обосновать ее конструктивно-технологическую схему и некоторые параметры процесса рубки сырья [6, 7].

Рецензенты:

Маштаков Д.А., д.с.-х.н., доцент, заведующий кафедрой «Лесное хозяйство и лесомелиорация», ФГБОУ ВПО «Саратовский государственный аграрный университет им. Н.И. Вавилова», г. Саратов.

Панкратов В.М., д.т.н., профессор, заместитель директора, «Институт проблем точной механики и управления РАН», г. Саратов .