При диффузионном режиме протекания реакции восстановления металла из оксида диффузионный поток определяется известным уравнением

![]() , (1)

, (1)

где b – коэффициент массопереноса, м/с; С, С* – концентрация вещества в объеме и на границе раздела фаз, моль/м3.

Коэффициент массопереноса b в соответствии с теорией обновления поверхности [1] определяется из уравнения ![]() , (2)

, (2)

где D – коэффициент диффузии, м2/c; U – скорость конвективного потока, м/с; l – характерный размер конвективного потока, м.

При расчете коэффициента массопереноса сделали два допущения.

1. Отношение скоростей потоков металла и шлака обратно пропорционально динамической вязкости ![]() , (3)

, (3)

где hМе hШл – динамическая вязкость металла и шлака, Па×с.

2. Отношение характерных размеров конвективных потоков металла и шлака прямо пропорционально отношению условных высот металла (hМе) и шлака (hшл)

![]() , (4)

, (4)

где mМе и mшл – масса металла и шлака, кг; ρМе, ρшл – плотность металла и шлака, кг/м3.

Принятые допущения позволяют учитывать существенные условия протекания процесса – вязкость шлака и его количество.

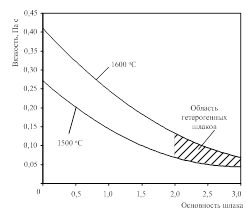

Вязкость шлака (hшл) определяем по уравнениям, связывающим основность и вязкость шлака. Уравнения связи получены в результате обработки данных, приведенных автором [2]. Повышение основности свыше 2,5 – область гетерогенных шлаков, в которых затруднены диффузионные процессы. Получены зависимости для температур 1500 и 1600 °С (рис. 1).

Рисунок 1 – Зависимость вязкости шлака от его основности

hшл = 0,0062B2 – 0,1069B + 0,511, (5)

hшл = 0,00664B2 – 0,0893B + 0,3543, (6)

где В – основность шлака.

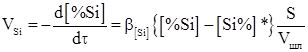

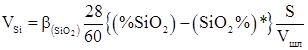

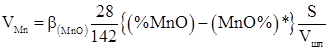

Скорость окисления восстановителя при введении на поверхность шлакового расплава для случаев лимитирования процесса диффузией элемента-восстановителя к поверхности раздела фаз металл/расплав и оксидов взаимодействующих элементов в шлаковом расплаве можно рассчитать по уравнениям применительно к марганцу и кремнию:

, (7)

, (7)

, (8)

, (8)

, (9)

, (9)

где![]() – коэффициенты массопереноса, м/с; (% SiO2), (% MnO) – концентрация SiO2 и MnO в шлаке соответственно, масс. %; [% Si] – концентрация кремния в ферросилиции, масс. %; (% SiO2)*, (% MnO)* – равновесные концентрации SiO2 и MnO в шлаке соответственно, масс. %; [Si] – концентрация кремния в ферросилиции, масс. %; [Si]* – равновесная концентрация кремния, масс. %; Ѕ – поверхность раздела фаз, м2; Vшл. – объем шлака, м3.

– коэффициенты массопереноса, м/с; (% SiO2), (% MnO) – концентрация SiO2 и MnO в шлаке соответственно, масс. %; [% Si] – концентрация кремния в ферросилиции, масс. %; (% SiO2)*, (% MnO)* – равновесные концентрации SiO2 и MnO в шлаке соответственно, масс. %; [Si] – концентрация кремния в ферросилиции, масс. %; [Si]* – равновесная концентрация кремния, масс. %; Ѕ – поверхность раздела фаз, м2; Vшл. – объем шлака, м3.

Исходя из предположения о равновесии системы на границе раздела фаз равновесные значения концентраций кремния, марганца, SiO2, MnO определяются по константам равновесия.

Эта система уравнений решается совместно с уравнением константы равновесия методом последовательных приближений.

Время перемещения капель ферросилиция может быть определено из уравнения, с

![]() , (10)

, (10)

где hшл – высота шлакового расплава, м; w – скорость перемещения частиц, м/с.

Для оценки скорости перемещения жидких капель в шлаковом расплаве использовали формулу Рыбчинского-Адамара [3]

![]() , (11)

, (11)

где hм – динамическая вязкость жидкой капли ферросилиция, Па×с; hш – динамическая вязкость оксидного марганецсодержащего расплава, Па×с; r – радиус частиц металла, м; g – ускорение свободного падения, м/с; rм – плотность капли, кг/м3; rш – плотность шлака, кг/м3.

Довосстановление металла из оксидов, находящихся в шлаковом расплаве, идет на границе сталь – оксидный расплав. В этом случае скорость окисления кремния может быть описана уравнением

, (12)

, (12)

где b[Si] – коэффициент массопереноса кремния, м/с; [%Si] – концентрация кремния в стали, масс. %; [Si]* – равновесная концентрация кремния, масс. %.

Для связывания образующегося SiO2 вводят свежеобожженную известь.

Скорость растворения дисперсных частиц извести определяется законами конвективной диффузии [4; 5], в частности уравнением

![]() , (13)

, (13)

где (СаО)нас и (СаО) – концентрация оксида кальция в шлаке соответственно у поверхности кусков извести (концентрация насыщения) и в основной массе шлака; S – суммарная поверхность кусков извести, м2; V – объем шлака, м3.

Суммарная поверхность для частиц сферической формы может быть выражена уравнением [5]: ![]() , (14)

, (14)

где М – общая масса частиц, кг; rтв. – плотность частиц, кг/м3; d – диаметр частиц, м.

Для моделирования процесса перемешивания применена модель последовательно расположенных ванн [4]. Изменение во времени концентрации вещества С для последующих ванн выражается уравнением: ![]() , (15)

, (15)

где ri и ri-1 – плотность металла в i-й и i-1 последовательной ванне, кг/м3; Q – поток металла между ваннами, м3/с; Vm – объем одной ванны, м3; ![]() – коэффициент массопереноса вещества через пограничный слой металл-шлак,

– коэффициент массопереноса вещества через пограничный слой металл-шлак, ![]() (где Р – величина, численно характеризующая мощность перемешивания расплава), м/с.

(где Р – величина, численно характеризующая мощность перемешивания расплава), м/с.

Обязательным условием для составления математической модели является выполнение закона сохранения массы, на основе которого составляются мгновенные материальные балансы.

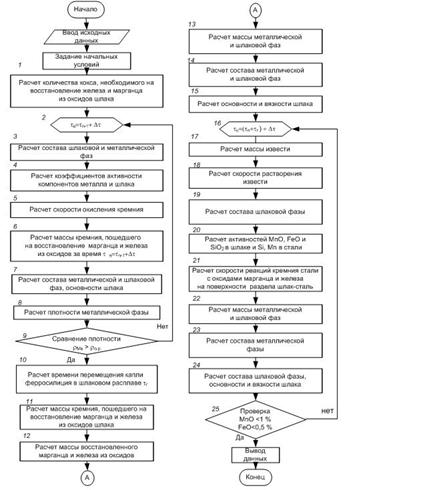

Блок-схему модели условно можно разделить на несколько частей, включающих расчеты следующих показателей – времени взаимодействия раскислителя с оксидами шлака; количества раскислителя, пошедшего на восстановление металла из оксидов шлака; состава металла в объеме и состава оксидного расплава; активности компонентов металлической и шлаковой фаз; скорости реакций взаимодействия раскислителей с оксидами шлака; коэффициентов массопереноса взаимодействующих элементов в металле и шлаке; массы шлаковой и металлической фаз; скорости растворения извести в шлаке; состава металлической и шлаковой фаз; основности шлака.

Структурная схема модели представлена на рисунке 2.

Рисунок 2 – Блок-схема математической модели

Ниже приведены значения заданной погрешности вычисления для различных параметров, принятые при расчетах (табл. 1).

Таблица 1 – Заданная погрешность вычислений опытных параметров

|

Параметр |

Заданная погрешность расчета |

|

Масса металла, кг |

10 |

|

Масса шлака, кг |

10 |

|

Содержание марганца в металле, % |

0,001 |

|

Содержание кремния в металле, % |

0,001 |

|

Содержание марганца в шлаке, % |

1,0 |

|

Содержание кремния в шлаке, % |

1,0 |

|

Содержание железа в шлаке, % |

0,1 |

|

Основность шлака |

0,1 |

|

Масса присадки, кг |

1,0 |

Исходными данными для начала работы системы «Советчик мастера» служат:

- параметры состояния металла: масса на момент времени t1, кг; температура, оС, состав, масс. %;

- параметры состояния шлака: масса окислительного шлака на момент времени t1, кг; основность, единицы; состав, масс. %;

- химический состав кокса;

- параметры ферросилиция: химический состав, масс. %; масса, кг;

- параметры футеровки: масса смываемой за плавку футеровки, кг; состав, масс. %;

- параметры извести: масса извести, кг; время полного растворения извести в шлаке, мин; состав извести, масс. %;

- параметры агрегата, диаметр ванны на уровне шлакового пояса, м, глубина ванны, м;

- дискретность выполнения расчетов, с.

Принцип выполнения расчетов выглядит следующим образом: зная состав металла и шлака, можно рассчитать состав этих фаз после введения кокса. Этот состав является исходным на момент времени t1.

После введения ферросилиция можно рассчитать состав металла и шлака на момент времени t2 = t1 + Dt, где Dt - дискретность выполнения расчетов (блок 1, 2, 3).

В блоке 4 выполняется расчет коэффициентов активности элементов металлической фазы по методике, предложенной авторами [6], и шлаковой фазы [7]. Скорость окисления кремния ферросилиция рассчитывается в блоке 5 по уравнению (12). В блоке 6 производится расчет количества кремния, пошедшего на восстановление оксидов шлака. В блоке 7 производится расчет состава металлической и шлаковой фаз, блок 8 – рассчитывается плотность металлической фазы

Блок 9 – производится сравнение плотности металлической фазы и плотности жидкого шлакового расплава. При выполнении условия rМе > rо.р. переходим к расчету времени перемещения капли металла в оксидном расплаве (блок 10).

В блоке 11 производится расчет массы кремния, которая расходуется на восстановление металлов из оксидов шлака и массы восстановившегося элемента (блок 12). Затем рассчитываются массы металла и шлака путем решения системы трех балансовых уравнений: суммарный материальный баланс, баланс восстановленного элемента, баланс кремния (блок 13), состав металла и шлака (блок 14) и основность и вязкость шлака (блок 15).

Затем производится расчет массы, скорости и времени растворения извести (блоки 17, 18).

Далее выполняется расчет состава шлаковой фазы и коэффициентов активностей компонентов металлической и шлаковой фаз (блоки 19, 20). Активности элементов в металлической фазе рассчитывали с использованием параметров взаимодействия первого порядка, а активности компонентов шлаковой системы оценивали по методике, разработанной авторами [6], и скорости реакции восстановления оксидов, растворенных в стали.

После прохождения блока 20 производится расчет скоростей реакции восстановления металлов из оксидов шлака кремнием, растворенным в стали (блок 21). Далее производится расчет массы и состава металлической и шлаковой фаз (блок 22, 23, 24).

Вычисления производятся до тех пор, пока содержание металла в виде оксида в шлаковой фазе не будет меньше заданной величины точности расчета по данному компоненту.

Для доказательства адекватности модели провели опытные плавки на агрегате «ковш-печь» ОАО «НкМК». Плавление и окислительный период плавки проводили в соответствии с действующей в цехе технологической инструкцией. После выпуска плавки из печи ковш с металлом подавали на агрегат «ковш-печь», где производили замер количества шлака в ковше. После этого на поверхность шлака присаживали коксовую мелочь в количестве 50 – 100 кг и делали выдержку 10–20 мин. Затем присаживали ферросилиций ФС65, ФС75 в количестве, обеспечивающем содержание кремния в стали ближе к верхнему пределу. Одновременно с присадкой кремния вводили известь в количестве, обеспечивающем получение жидкоподвижных шлаков. Присадку материалов производили в условиях перемешивания металла инертным газом. Длительность периода обработки составляла 40–70 мин. В ходе экспериментов контролировали химический состав стали путем отбора проб металла и шлака с хронометрированием всех технологических операций.

Исходные данные каждой плавки были введены для расчета в программу «Советчик мастера». Результаты изменения содержания марганца и кремния по ходу некоторых плавок в отобранных пробах металла и содержание марганца и кремния, полученные расчетным путем для тех же контрольных точек по времени, приведены в таблице 2.

Таблица 2 – Изменение содержания марганца и кремния при выплавке стали марки 25Г2С, %

|

№ плавки |

№ * пробы |

Опытные плавки |

Расчетные данные |

Невязка |

|||

|

Mn |

Si |

Mn |

Si |

Mn |

Si |

||

|

1 |

1 |

0,98 |

0,85 |

1,01 |

0,90 |

0,02 |

0,05 |

|

2 |

1,11 |

0,75 |

1,15 |

0,70 |

0,04 |

0,04 |

|

|

3 |

1,35 |

0,69 |

1,36 |

0,74 |

0,01 |

0,05 |

|

|

4 |

1,45 |

0,66 |

1,46 |

0,70 |

0,01 |

0,04 |

|

|

5 |

1,47 |

0,64 |

1,46 |

0,70 |

0,01 |

0,06 |

|

|

2 |

1 |

0,94 |

0,86 |

0,98 |

0,92 |

0,04 |

0,06 |

|

2 |

1,07 |

0,77 |

1,12 |

0,80 |

0,05 |

0,03 |

|

|

3 |

1,31 |

0,63 |

1,33 |

0,70 |

0,02 |

0,06 |

|

|

4 |

1,39 |

0,61 |

1,41 |

0,68 |

0,02 |

0,07 |

|

|

5 |

1,42 |

0,60 |

1,41 |

0,68 |

0,02 |

0,08 |

|

|

3 |

1 |

1,22 |

1,10 |

1,18 |

0,72 |

0,04 |

0,03 |

|

2 |

1,29 |

0,89 |

1,25 |

0,82 |

0,04 |

0,07 |

|

|

3 |

1,37 |

0,79 |

1,33 |

0,77 |

0,02 |

0,02 |

|

|

4 |

1,47 |

0,70 |

1,48 |

0,75 |

0,01 |

0,05 |

|

|

5 |

1,47 |

0,70 |

1,48 |

0,75 |

0,01 |

0,05 |

|

|

* - пробы 1, 2, 3, 4, 5 – рафинировочные, взятые через 10, 20, 30, 40 и 60 мин после присадки ферросилиция. |

|||||||

Невязка содержания для марганца равна 0,01–0,04%, а для кремния 0,01–0,08%. Относительная ошибка составляет 2–4% для марганца, а для кремния – 6–8%, что находится в допустимых пределах (не более 10%).

Таким образом, можно сказать, что разработанная модель адекватно отражает основные особенности рассматриваемого процесса и позволяет спрогнозировать процесс восстановления металлов из оксидов, а также оценить окисленность шлака.

Рецензенты:

Сапожков С.Б., д.т.н., профессор, заведующий кафедрой естественно-научного образования Юргинского технологического института (филиал) Томского политехнического университета, г. Юрга.

Сенкус В.В., д.т.н., профессор кафедры экологии и техносферной безопасности, Новокузнецкий институт (филиал) Федерального государственного бюджетного образовательного учреждения высшего профессионального образования «Кемеровский государственный университет», г. Новокузнецк.