Введение

Около 25 % территории Уральского региона оцениваются как кризисные в связи с загрязнением, связанным с хранением техногенных отходов [4]. Главными поставщиками техногенного сырья являются горнодобывающая и металлургическая промышленности, а также теплоэнергетика. Одним из перспективных направлений переработки минеральных техногенных отходов является создание композиционных материалов с использованием вторичных полимеров.

Одним из крупнотоннажных полимеров является ПВХ – поливинилхлорид (винипласт), который обладает достаточно высокой механической прочностью, высокими водо- и химостойкостью, хорошими диэлектрическими характеристиками.

К числу недостатков относятся низкая ударная прочность и невысокая температура эксплуатации (не выше 70-80 °С). Широкое применение винипласта – изготовление оконных и дверных профилей, которые после определенного срока эксплуатации демонтируются и требуют утилизации. Таким образом, создание композиционного материала на основе техногенного минерального и вторичного полимерного сырья обретает актуальное значение, как с позиции охраны окружающей среды, так и с экономической точки зрения.

В связи с этим цель настоящей работы – разработка композиционного материала на основе техногенных минеральных и полимерных отходов.

При реализации поставленной цели решались следующие задачи:

- провести исследования исходных компонентов композита: золы уноса и золошлака Южноуральской ГРЭС, доменного шлака ММК, вторичного ПВХ;

- получить образцы композита;

- исследовать свойства композита.

Химический состав золы уноса и золошлака Южноуральской ГРЭС, а также доменного шлака ММК был определен рентгеноспектральным методом на установке СРМ-25.

Результаты анализа представлены в таблице 1.

Таблица 1

Химический состав наполнителей

|

Вещество |

Содержание вещества, % |

||

|

зола уноса |

золошлак |

шлак |

|

|

C |

1,64 |

3,14 |

- |

|

S |

0,20 |

0,15 |

0,70 |

|

SiO2 |

56,60 |

52,20 |

36,40 |

|

Al2O3 |

25,50 |

23,30 |

13,00 |

|

FeO |

6,90 |

10,40 |

0,25 |

|

CaO |

2,50 |

4,40 |

38,10 |

|

Вещество |

Содержание вещества, % |

||

|

зола уноса |

золошлак |

шлак |

|

|

MgO |

1,82 |

1,96 |

7,70 |

|

K2O |

2,34 |

2,20 |

1,26 |

|

Na2O |

0,65 |

0,57 |

0,92 |

|

TiO2 |

1,17 |

1,06 |

1,27 |

|

MnO |

0,37 |

0,23 |

0,40 |

|

P2O5 |

0,31 |

0,39 |

- |

Зола уноса и золошлак Южноуральской ГРЭС имеют сходный состав: 85 % составляют оксиды кремния, алюминия и железа. Доменный шлак в основном состоит из оксидов кальция, кремния и алюминия.

При создании композита на основе вторичного ПВХ и техногенных отходов важное значение имеет фракционный состав последних. Результаты определения фракционного состава золы и шлака представлены в таблице 2.

Таблица 2

Фракционный состав наполнителя

|

Фракция, мм |

Содержание фракции, % |

||

|

зола уноса |

золошлак |

шлак |

|

|

5 |

- |

9,2 |

- |

|

3 |

- |

6,1 |

2,8 |

|

2 |

- |

6,4 |

10,0 |

|

1 |

1,2 |

7,4 |

25,2 |

|

0,5 |

2,2 |

9,6 |

28,4 |

|

0,25 |

4,1 |

25,4 |

21,5 |

|

остаток |

92,5 |

35,9 |

12,1 |

Наибольшей однородностью обладает зола уноса: фракция менее 0,25 мм составляет более 90 %. Частицы золошлака и доменного шлака имеют более крупные размеры.

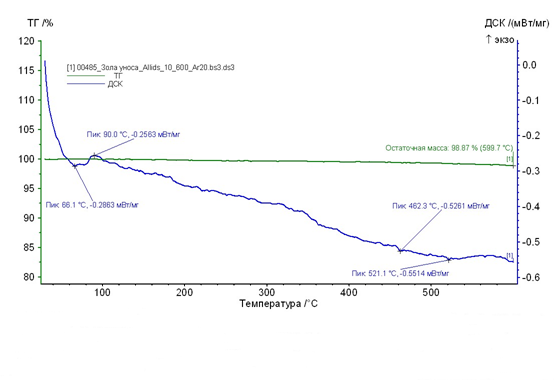

Методом дифференциальной сканирующей калориметрии и термогравиметрического анализа были определены составы и свойства золы уноса и вторичного ПВХ . Зола уноса (рис. 1) является термостабильным материалом: потеря массы образца при нагревании до 590 °С составляет 1,13 %. Полученные результаты позволяют сделать вывод о том, что рассматриваемая зола уноса обладает оптимальными свойствами и эффективна для использования в качестве наполнителя композитов.

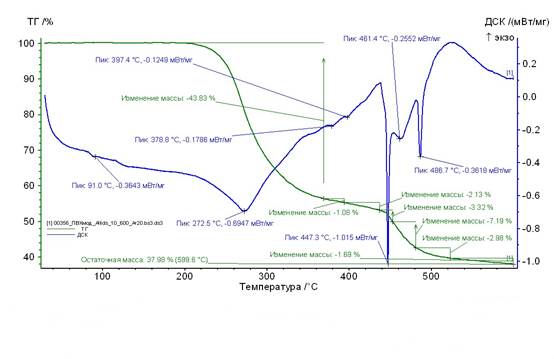

Отходы ПВХ-конструкций представляют собой полимер сложного состава, так как в ПВХ-композицию входят термостабилизаторы, светостабилизаторы, пластификаторы, антипирены, наполнители и др., что оказывает влияние на температурный режим переработки ПВХ. По количеству пиков на ТГ-кривой (рис. 2) можно судить о количестве компонентов в пластике. На полученной ТГ-кривой фиксируется семь пиков, т.е. вторичный полимер изначально представляет собой сложную систему, состоящую из различных компонентов. Первый пик на ТГ-кривой при температуре около 265 °С соответствует деструкции легколетучих добавок в полимере. Максимальный пик на ТГ-кривой наблюдается при температуре 295 °С и соответствует деструкции ПВХ, содержание которого составляет 46,14 %. Остаточная масса образца по достижении температуры 600 °С соответствует содержанию в ПВХ минеральных добавок и составляет 25,59 % (предположительно – оксид титана TiO2, используемый в качестве красителя). Первый пик на ДСК-кривой при температуре 90 °С показывает изменение физического состояния полимера (температура стеклования) и не сопровождается изменением массы полимера. На основе анализа полученных кривых установлено, что температура переработки ПВХ-конструкции лежит в диапазоне температур от 90 °С до 265 °С.

Рис. 1. Кривые ДСК/ТГ золы уноса

Рис.2. Кривые ДСК/ТГ ПВХ-конструкции

Одним из направлений вторичной переработки ПВХ является получение вспененных пластиков с помощью специальных химических добавок – порофоров, которые при нагревании разлагаются с выделением газа, вспенивающим полимер [5]. Для поливинилхлорида и других полиолефинов используют вспенивающий агент ЧХЗ-21 (диамид азодикарбоновой кислоты). Использование химических вспенивателей позволяет уменьшить плотность и вес изделий; увеличить тепло- и звукоизолирующие характеристики полимеров; снизить стоимость изделия [1].

Для получения композита использовалась лабораторная установка, состоящая из нагревательной печи и специально изготовленной лабораторной пресс-формы, вмещающей 10-30 г. исследуемого материала (рис 3). Нагревательная печь представляет вертикальную цилиндрическую шахту, обогреваемую нагревательной спиралью.

Рис 3. Лабораторная пресс-форма для производства композита

Оптимальные условия получения образцов композиционного материала выявлены в результате реализации полного многофакторного эксперимента [3]. Модель отражает зависимость плотности композита от всех выбранных факторов (с учетом коэффициентов), а также от сочетания двух факторов (совместного влияния): концентрации и давления. Полученные образцы композита были подвергнуты различным испытаниям, в ходе которых наиболее оптимальным был признан композиционный материал с золой уноса в качестве наполнителя. Оптимальный состав композита [2]:

- 15% – наполнитель (зола уноса);

- 3% – вспениватель (ЧХЗ-21);

- 72% – вторичный ПВХ.

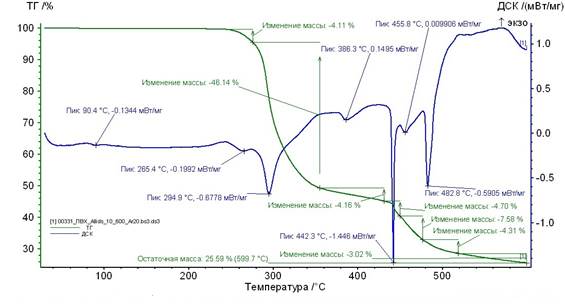

Анализ кривой ДСК/ТГ (рис.4) показал, что композит в целом является термостабильным до температуры 210 °С, однако начало деструкции композиционного материала смещено в область более низких температур (272 °С).

Рис.4. Кривые ДСК/ТГ образца композита

Данный образец наиболее безопасен, обладает лучшими физико-механическими свойствами, приемлемой химической стойкостью и водопоглощением [3]. Результаты исследований композиционного материала представлены в таблице 3.

Проведенные исследования позволяют сделать вывод о пригодности полученного композита на основе полимерных и минеральных отходов для использования в строительной, рекламной, упаковочной отраслях.

Таблица 3

Полученные характеристики композиционного материала

|

Параметр |

Полученное значение |

|

Радиационная безопасность |

Соответствует СанПиН 2.6.1.2523-09 |

|

Химическая безопасность |

Обеспечивается устойчивость рН среды |

|

Коэффициент среднего теплового линейного расширения в интервале 60 °С, °С-1 (мм/м) |

3,81 ×10-5 (1,8) |

|

Сжимаемость |

Отсутствует при давлении менее 45 кг/см2 |

|

Усилие разрыва резьбового соединения, Н |

890 |

|

Водопоглощение, % |

3,8 |

|

Изменение массы в агрессивных средах, не более, % |

2,5 |

Рецензенты:

Медяник Н.Л., д.т.н., профессор, зав. кафедрой химии, ФГБОУ ВПО «Магнитогорский государственный технический университет им. Г.И. Носова», г. Магнитогорск.

Бигеев В.А., д.т.н., профессор, декан химико-металлургического факультета ФГБОУ ВПО «Магнитогорский государственный технический университет им. Г.И. Носова», г.Магнитогорск.

Библиографическая ссылка

Ершова О.В., Коляда Л.Г., Чупрова Л.В. ИССЛЕДОВАНИЕ ВОЗМОЖНОСТИ СОВМЕСТНОЙ УТИЛИЗАЦИИ ТЕХНОГЕННЫХ МИНЕРАЛЬНЫХ И ПОЛИМЕРНЫХ ОТХОДОВ // Современные проблемы науки и образования. 2014. № 1. ;URL: https://science-education.ru/ru/article/view?id=11886 (дата обращения: 03.04.2025).