Введение

Полиуретановые покрытия широко применяются на валах бумагоделательных машин (БМ). Их используют в сеточной, прессовой частях на валах мягких каландров, насетко-, сукно- и бумаговедущих валах. Покрытия выполняют антикоррозионную и технологическую функции. Современный процесс производства бумаги невозможен без использования полимерных покрытий валов, в частности, полиуретановых. Наиболее нагруженная часть бумагоделательной машины – прессовая, в которой покрытия валов подвергаются большим линейным давлениям, температуре и другим воздействиям, оказывающим прямое влияние на срок службы покрытий и качество выпускаемой продукции. Температура в прессовых частях БМ составляет 50 0С – 70 0С, порой может доходить до 90 0С. Воздействие высоких температур даже на протяжении короткого времени приводит к уменьшению прочностных качеств покрытий и соединения «металл-полимер» [3]. Поэтому в настоящее время предъявляются жесткие требования к покрытиям валов. Одно из таких требований – сохранение своих физико-механических свойств в широком диапазоне температур [5]. Несоблюдение этого требования приводит к изменению технологических параметров производства бумаги – изменению площадки контакта валов. А это в свою очередь приводит к изменению напряженного состояния в покрытии, что приводит к снижению его долговечности. Исследование напряженного состояния покрытий рассмотрено в статье [4]. При изготовлении и эксплуатации покрытия важно знать, как оно ведет себя в этих условиях. Чтобы при изготовлении учесть этот факт и выбрать материал с наилучшими физико-механическими характеристиками, а при эксплуатации назначить требуемые параметры режима работы.

В качестве показателя, характеризующего физико-механические свойства, используется твердость. Достоинства данного параметра состоят в простоте измерения, воспроизводимости, малой трудоемкости, ее измерение не приводит к повреждению детали.

Для определения твердости полиуретана используют метод Шора. Твердость полиуретанов измеряют дюрометрами двух типов: дюрометром типа A – более мягкие материалы, дюрометромтипа D – более твердые [1]. Если измеренное значение твердости больше 90 А, то материал твердый, и для оценки его твердости необходимо использовать дюрометр типа D, и если меньше 20 D,то материал мягкий, и следует использовать дюрометр типа А.

Производители материала дают информацию о его твердости при трех температурах: -5 0C, +20 0Си +80 0С. Причем изменение твердости в этом диапазоне температур существенно. Так, например, для полиуретана твердостью 65 ШорА разница составляет 20 единиц (при температуре -5 0С твердость 73 Шор А, при температуре +80 0С – 53 ШорА). С увеличением твердости эта разница уменьшается. Для полиуретана твердостью 85 Шор А она составляет 16 единиц.

В данной статье описываются экспериментальные исследования по определению твердости в интервале температур от +45 0С до +120 0С; проводится анализ полученных данных, приводятся рекомендации по выбору покрытий.

Экспериментальные исследования проводим на базе научно-производственного предприятия «Уником-Сервис» г. Первоуральск. На предприятии выпускается продукция из полиуретана, в частности, валы бумагоделательных и текстильных машин, оборудования металлургического комплекса и другого технологического оборудования, гуммированные полиуретаном.

Образцы имеют цилиндрическую форму, их диаметр 90мм, а толщина 10мм, дата заливки – январь 2013 года.

При экспериментах используется следующее оборудование: пирометр Center 350 с диапазоном измерения температуры −20…500 °C и погрешностью ±2°С; электрическая печь с регулятором температуры; дюрометр типа А; дюрометр типа Д.

Ход эксперимента. Образцы плавно нагреваются в электрической печи до требуемой температуры, выдерживаются при этой температуре 30 минут для равномерного прогрева по всей толщине. После извлечения из печи инфракрасным пирометром фиксируется температура образца и производится замер твердости. Данные заносятся в таблицу, строятся графики изменения твердости в зависимости от температуры материала образца.

Данные измерений для образца твердостью 74 Шор Dсведены в таблицу 1.

Таблица 1

Твердость образца при изменении температуры

|

Твердость, ШорDпо ГОСТ [1] |

Температура, 0С |

|||||||

|

74 Шор D |

120 |

115 |

110 |

105 |

100 |

95 |

90 |

85 |

|

57 |

59 |

61 |

63 |

64 |

64 |

64 |

64 |

|

|

80 |

75 |

70 |

65 |

60 |

55 |

50 |

45 |

|

|

64 |

67 |

69 |

69 |

70 |

70 |

71 |

71 |

|

Данные измерений для образцов с твердостями 85 ШорА, 91 Шор А и 97 Шор А сведены в таблицу 2.

Таблица 2

Твердость образцов при изменении температуры

|

Твердость, ШорAпо ГОСТ [2] |

Температура, 0С |

|||||||

|

85 ШорА |

120 |

115 |

110 |

105 |

100 |

95 |

90 |

85 |

|

78 |

79 |

80 |

80 |

81 |

82 |

82 |

82 |

|

|

80 |

75 |

70 |

65 |

60 |

55 |

50 |

45 |

|

|

82 |

82 |

82 |

82 |

84 |

84 |

84 |

84 |

|

|

91 ШорА |

120 |

115 |

110 |

105 |

100 |

95 |

90 |

85 |

|

74 |

76 |

77 |

77 |

78 |

82 |

82 |

82 |

|

|

80 |

75 |

70 |

65 |

60 |

55 |

50 |

45 |

|

|

82 |

82 |

82 |

82 |

82 |

83 |

83 |

83 |

|

|

97 ШорА |

120 |

115 |

110 |

105 |

100 |

95 |

90 |

85 |

|

88 |

89 |

90 |

91 |

92 |

92 |

92 |

93 |

|

|

80 |

75 |

70 |

65 |

60 |

55 |

50 |

45 |

|

|

93 |

93 |

93 |

93 |

94 |

94 |

94 |

94 |

|

Полученные экспериментальные данные необходимо аппроксимировать функцией. Степень близости аппроксимации экспериментальных данных выбранной функцией оценивается коэффициентом детерминации R2. Чем ближе значение коэффициента детерминации R2 к 1, тем функция лучше описывает экспериментальную кривую.

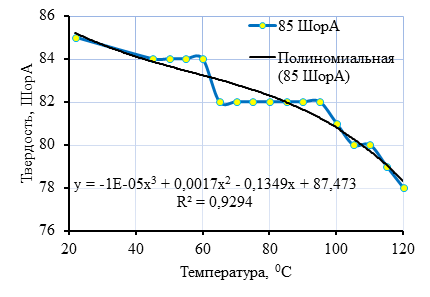

Твердость образца (85 Шор А) при изменении температуры представлена в виде графика на рис.1.

Рис.1. Изменение твердости образца (85 ШорА)

Экспериментальная кривая аппроксимируется полиномом третьей степени с коэффициентом детерминации R2 = 0,929:

![]() (1)

(1)

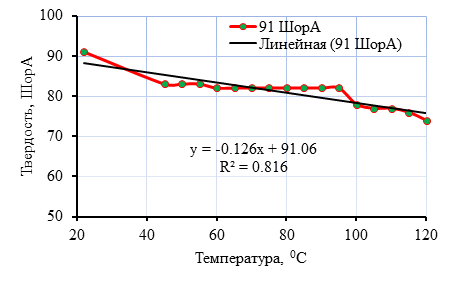

Твердость образца (91 Шор А) при изменении температуры представлена в виде графика на рис. 2.

Рис. 2. Изменение твердости образца (91 ШорА)

Экспериментальная кривая аппроксимируется линейной функцией с коэффициентом детерминации R2 = 0,816:

![]() (2)

(2)

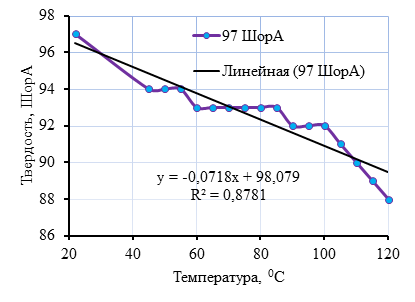

Твердость образца (97 Шор А) при изменении температуры представлена в виде графика на рис. 3.

Рис. 3. Изменение твердости образца (97 ШорА)

Экспериментальная кривая аппроксимируется линейной функцией с коэффициентом детерминации R2 = 0,878:

![]() (3)

(3)

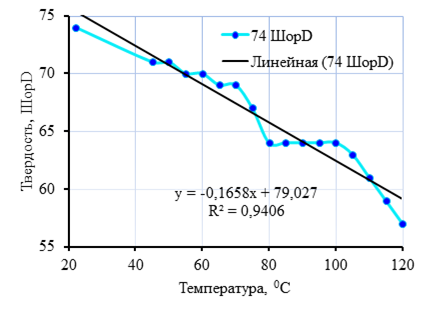

Твердость образца (74 Шор D) при изменении температуры представлена в виде графика на рис. 4.

Рис. 4. Изменение твердости образца (74 Шор D)

Экспериментальная кривая аппроксимируется линейной функцией с коэффициентом детерминации R2 = 0,94:

![]() (4)

(4)

Таким образом, в ходе эксперимента были получены данные изменения твердости полиуретанов, используемых в качестве покрытий валов БМ, при повышении температуры материала. Эксперименты показали, что в пределах рабочей температуры прессов 60–90 0С образцы с твердостью 85 ШорА, 91 ШорА, 97 ШорА показывают стабильную твердость, но эта твердость существенно меньше заявленной твердости, измеренной по ГОСТ [2]. Разность между заявленной твердостью (по ГОСТ) и твердостью, полученной для диапазона рабочих температур прессов для материала с твердостью 85 ШорА – 3 единицы по ШорА, для материала с твердостью 91 ШорА – 9 единиц по ШорА, для материала с твердостью 97 ШорА – 4 единицы по ШорА.

Образец с твердостью 74 ШорD показал не стабильную в диапазоне температур работы прессов твердость, которая снижается с 70 ШорD при температуре 60 0С до 64 ШорD при температуре 90 0С.

Эксперименты показали, что при выборе материала покрытия необходимо учитывать изменение твердости. Это позволит повысить эффективность работы полиуретановых покрытий и увеличить срок их службы.

Рецензенты:

Вураско Алеся Валерьевна, доктор технических наук, профессор кафедры химии древесины и технологии ЦБП, УГЛТУ, г. Екатеринбург.

Старжинский Валентин Николаевич, доктор технических наук, профессор кафедры охраны труда, УГЛТУ, г. Екатеринбург.

Библиографическая ссылка

Королев А.В., Воронцов С.В., Санников А.А. ИССЛЕДОВАНИЕ ИЗМЕНЕНИЯ ТВЕРДОСТИ ПОЛИУРЕТАНОВЫХ ПОКРЫТИЙ ПРЕССОВЫХ ВАЛОВ ПРИ ИЗМЕНЕНИИ ТЕМПЕРАТУРЫ // Современные проблемы науки и образования. 2013. № 2. ;URL: https://science-education.ru/ru/article/view?id=8758 (дата обращения: 02.01.2026).