Адекватным решением данной проблемы является применение электрофизических методов размерной обработки материалов. Одним из таких методов является электроэрозионная обработка (ЭЭО). Согласно ГОСТ 25331-82, ЭЭО заключается в изменении формы, размеров, шероховатости и свойств поверхности заготовки под действием электрических разрядов в результате электрической эрозии [1; 2; 4].

В настоящее время метод ЭЭО является одним из самых распространенных методов обработки современных материалов[5]. Но в полной мере не изучен вопрос формирования шероховатости поверхности на материалах, обладающих высокими физико-механическими свойствами, при различных режимах резания.

Целью работы является экспериментальное определение влияния режимов электроэрозионной обработки на шероховатость электрода-детали и электрода-инструмента.

Материалы и методы исследования

В качестве экспериментального оборудования выбран копировально-прошивочный станок SmartCNC (рис. 1).

Рис. 1. Копировально-прошивочный станок SmartCNC.

Режимы резания представлены в таблице 1.

Таблица 1

Режимы резания

|

Режимы резания |

Коды программирования режимов обработки станка (Е-коды). |

Ip, сила тока, А |

U, напряжение,В |

Полярность станка |

|

Минимальный (min) |

21 |

1 |

50 |

Прямая |

|

Максимальный (max) |

78 |

20 |

50 |

Прямая |

В качестве инструмента выбран медный электрод марки М1ГОСТ 1173-2006. В качестве рабочей жидкости выбрано масло И-20А (табл. 2).

Таблица 2

Характеристики масла И-20А

|

Технические характеристики |

И-20А |

|

|

Класс вязкости по ISO |

32 |

|

|

Вязкость кинематическая при 40 °С |

мм2/с (сСт) |

29-35 |

|

Кислотное число, не более |

мг КОН/г масла |

0,03 |

|

Температура вспышки в открытом тигле |

°С |

200-205 |

|

Температура застывания |

°С |

-15 |

|

Зольность, не более |

% |

0,005 |

|

Содержание серы, не более |

% |

1 |

В качестве обрабатываемых материалов выбраны:

1. Алюминий марки Al ГОСТ Р 55365-2012.

2. Титан марки Вт3 ГОСТ 19807-91.

3. Сталь конструкционная легированная марки 40ХН2МА ГОСТ 1133-71.

4. Сталь конструкционная низколегированная марки ГОСТ 27772-88.

Измерение шероховатости производилось на профилометреMahrPerthometer S2 по ГОСТ 2789-73.

Эксперимент проводится в два этапа на минимальных и максимальных режимах (табл. 1).

Перед началом исследования замеряется шероховатость электрода-инструмента до обработки, для определения исходной величины шероховатости. Эксперимент проводится с использованием системы подачи масла в зону резания.

Поочередно каждый образец устанавливается на стол станка и закрепляется. Обработка производится электродом-инструментом вдоль оси Zна величину 0,75 мм. После обработки образец снимается, и с использованием профилометра MahrPerthometer S2 замеряется шероховатость обработанной поверхности. С электрода-инструмента после обработки срезаются диски толщиной 3 мм. На каждом диске замеряется шероховатость поверхности после обработки.

Результаты и их обсуждение

На рис. 2 представлено изображение шероховатости поверхностей электродов до и после проведения исследования.

а)

б) в)

Рис. 2: а) электрод-инструмент до обработки; б) поверхность электрода-инструмента после обработки, I – Вт3, II – Al; в) поверхность электрода-инструмента после обработки, I – 40ХН2МА, II – 09Г2С

Результаты экспериментов сведены в таблицу 3.

Таблица 3

Результаты экспериментов

|

Вид электрода |

Марка |

Шероховатость, Ra, мкм, минимальный режим |

Шероховатость, Ra, мкм,максимальный режим |

|

Инструмент (эталон) |

Медь |

0,75 |

- |

|

Инструмент |

Al |

0,63 |

2,80 |

|

Инструмент |

Вт3 |

1,31 |

11,08 |

|

Инструмент |

40ХН2МА |

0,58 |

3,77 |

|

Инструмент |

09Г2С |

0,49 |

2,46 |

|

Деталь |

Al |

2,17 |

13,33 |

|

Деталь |

Вт3 |

3,19 |

16,48 |

|

Деталь |

40ХН2МА |

0,84 |

11,04 |

|

Деталь |

09Г2С |

1,52 |

6,73 |

Из таблицы 3 видна неравномерность формирования шероховатости.

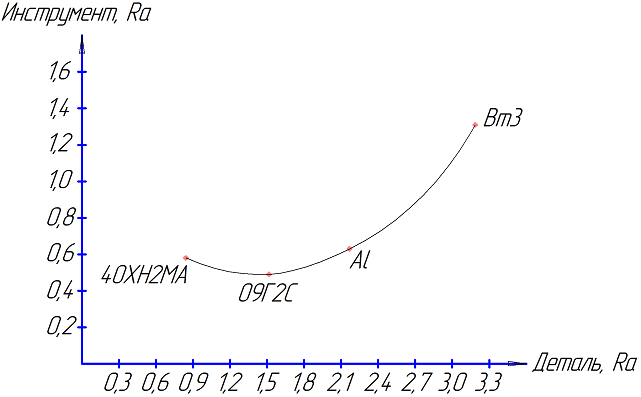

По результатам экспериментов построены графики зависимости шероховатости электрода-детали от электрода-инструмента (рис. 3, 4).

Рис. 3. Результаты обработки на минимальных

режимах резания

Рис. 3. Результаты обработки на минимальных

режимах резания

Анализ показал, что на minрежиме обработки образец Вт3 имеет шероховатость,равную 3,19, что является грубой по отношению к другим образцам. Объяснением данного явления может служить то, что титан имеет низкую теплопроводность по сравнению с другими обрабатываемыми образцами. Тепло, выделяемое в процессе обработки, не распространяется по детали, а концентрируется в обрабатываемой области и формирует неравномерный съем материала.

Наименьшую шероховатость поверхности имеет образец 40ХН2МА. Объяснением данного явления может служить то, что 40ХН2МА имеет хорошую теплопроводность. Тепло в процессе обработки расходится по детали, что уменьшает вероятность перегрева и появления прожогов.

Показано, что с уменьшением теплопроводности образца шероховатость поверхности увеличивается как на электроде-детали, так и на электроде-инструменте.

Образец 09Г2С после обработки имеет низкую шероховатость поверхности на электроде-инструменте в связи с высокой электропроводностью материала.

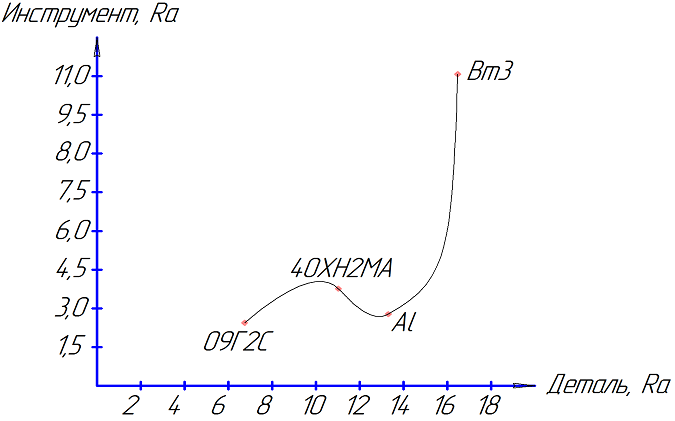

По результатам эксперимента на максимальных режимах построен график зависимости шероховатости электрода-детали от электрода-инструмента (рис. 4).

Рис. 4. Результаты обработки на максимальных

режимах резания

Рис. 4. Результаты обработки на максимальных

режимах резания

На данном режиме обработки образец Вт3 имеет самую грубую шероховатость поверхности как на электроде-инструменте, так и на электроде-детали.

Образец 09Г2С на максимальном режиме резания имеет низкую шероховатость поверхности как на электроде-инструменте, так и на электроде-детали, что объясняется высокой электропроводимостью, обусловленной химическим составом.

Выводы

1. Показано, что на minрежимах образец титан имеет самую грубую шероховатость как на электроде-инструменте, так и на электроде-детали. Образец 40ХН2МА имеет самую низкую шероховатость на электроде-детали. Образец 09Г2С имеет самую низкую шероховатость на электроде-инструменте. На maxрежимах образец титан также имеет самую грубую шероховатость на электроде-инструменте и электроде-детали. Образец 09Г2С имеет самую низкую шероховатость на электроде-инструменте и электроде-детали.

2. При обработке материалов, имеющих высокую теплопроводность, целесообразно выбирать минимальный режим обработки. Тепло равномерно распределяется по всему объему детали, не приводя к перегреву и появлению прожигов.

3. С увеличением теплопроводности образца увеличивается шероховатость поверхности. Высокая электропроводность образцов способствует лучшей обработки и получению низкой шероховатости поверхности.

4. Для уменьшения износа электрода-инструмента следует вести обработку на минимальных режимах резания, вне зависимости от материала электрода-детали.

Рецензенты:Беленький В.Я., д.т.н., проф., декан МТФ ПНИПУ, г. Пермь.

Сиротенко Л.Д., д.т.н., профессор кафедры МТиКМ ПНИПУ, г. Пермь.

Библиографическая ссылка

Аликин Е.С., Абляз Т.Р. ИССЛЕДОВАНИЕ ВЛИЯНИЯ РЕЖИМОВ ЭЛЕКТРОЭРОЗИОННОЙ КОПИРОВАЛЬНО-ПРОШИВНОЙ ОБРАБОТКИ НА ФОРМИРОВАНИЕ ШЕРОХОВАТОСТИ ОБРАБАТЫВАЕМОЙ ПОВЕРХНОСТИ МАТЕРИАЛОВ С РАЗНЫМИ ФИЗИКО-МЕХАНИЧЕСКИМИ СВОЙСТВАМИ // Современные проблемы науки и образования. 2015. № 2-1. ;URL: https://science-education.ru/ru/article/view?id=20550 (дата обращения: 22.01.2026).