1. Тесто выпрессовывается в центре с наибольшей скоростью, а по мере удаления от центра скорость прессования уменьшается, затем увеличивается в крайних точках ввиду особых физических свойств теста. Высокая скорость прессования в центре обусловлена законом течения вязкой пластичной массы в канале круглого сечения. Увеличение скорости выпрессовывания у внутренних стенок камеры обусловлено повышением температуры теста на 5–80С. Разница в скорости выпрессовывания повышает долю брака из-за разной длины макарон.

2. В предматричное пространство шнеком подается винтообразно закрученный поток теста, который также влияет на распределение скоростей и работу шнека.

Цель исследования

Для выравнивания давления в предматричной камере и равномерного выхода макаронных изделий из матрицы существует большое число технических решений, направленных на совершенствование конструкций рабочих органов макаронных прессов.

Известно устройство для формования вязких пищевых масс (а.с № 8394669). В этом устройстве с целью снижения энергозатрат и увеличения производительности в предматричной камере расположена винтовая направляющая, выполненная как одно целое с винтовой поверхностью шнека. Но подобное решение усложняет конструкцию шнека.

По изобретению (а.с. №858707) «Устройство для прессования макаронных изделий» с целью выравнивания скорости прессования и улучшения тем самым качества макаронных изделий используется вибратор, выполненный в форме двояковыпуклой линзы. Однако наличие вибратора с приводом усложняет данное устройство.

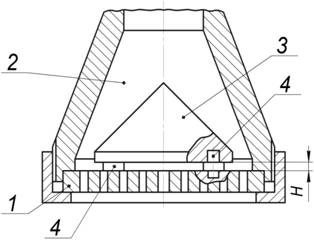

В устройстве, предложенном Ю.А. Калошиным [2], для выравнивания скоростей выпрессовывания в предматричную камеру пресса соосно с матрицей и на некотором расстоянии над ней установлено тело конусно-цилиндрической формы (рис. 1), которое при выпрессовывании должно резко изменить условия течения материала. Тестовая масса, поступающая в плоскопараллельный зазор, образованный плоскостью этого устройства и поверхностью матрицы, по мере продвижения к центру матрицы должна постепенно выровнять скорость.

а)

б)

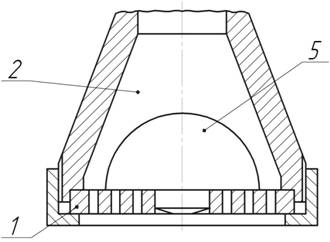

1 — матрица; 2—предматричная камера; 3 — устройство конической формы для выравнивания скоростей; 4 — опоры; 5 — устройство полусферической формы

для выравнивания скоростей

Рис. 1. Схема размещения в предматричной камере устройства конической (а) и полусферической (б) формы для выравнивания скоростей выпрессовывания

макаронных изделий

Однако добиться полного выравнивания скоростей выпрессовывания с помощью предложенного устройства не удастся ввиду наличия застойной зоны под конусом высотой Н.

Для выравнивания скоростей выпрессовывания макаронных изделий нами предложено в данном устройстве заменить конусно-цилиндрическую форму на полусферическую при отсутствии зазора Н (показано на рис. 1б). Диаметр сферы при этом предлагается принять равным внутреннему диаметру шнека.

Материал и методы исследования

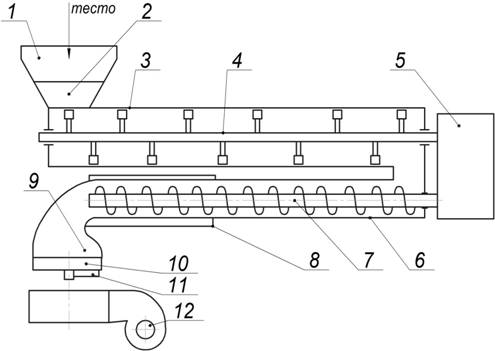

Для изучения процесса прессования макаронных изделий нами разработан малогабаритный пресс, схема которого показана на рисунке 2.

В бункер 1 с помощью специальных устройств в строго определенных количествах непрерывно загружается тесто, которое, проходя дозатор 2, попадает в корыто 3 тестосмесителя. До этого тесто предварительно замешивается в другом смесителе. Подобный подход к изучению процесса прессования макаронных изделий принят с целью упрощения конструкции разработанной лабораторной установки, так как макаронные прессы громоздки по конструкции из-за наличия трех или четырех корыт для предварительного, промежуточного и окончательного замеса теста перед прессованием макаронных изделий.

1 — бункер; 2 — дозатор; 3 — корыто тестосмесителя;4 — вал с лопатками; 5 — мотор-редуктор; 6 — шнековый цилиндр; 7 — шнек; 8 — рубашка охлаждения; 9 — прессовая головка;10 — сменная матрица; 11 — режущий механизм; 12 — обдувочное устройство

Рис. 2. Схема малогабаритного пресса для прессования макаронных изделий

Принцип работы пресса заключается в следующем.

Лопатки на валу 4 тестосмесителя, расположенные по винтовой поверхности, окончательно замешивают тесто и в конце корыта сбрасывают в шнековую камеру пресса для прессования. Там оно подвергается интенсивному механическому воздействию со стороны винтовой лопасти шнека, постепенно уплотняется, освобождается от включений воздуха, становясь плотной, упруго-пластичной и вязкой массой. Сформировавшееся в шнековой камере тесто нагнетается в небольшое предматричное пространство, заканчивающееся матрицей, через отверстия которой и выпрессовывается тесто благодаря давлению, созданному в шнековой камере. Это давление развивается вследствие сопротивления формующих отверстий матрицы истечению крутого макаронного теста. Прессующее устройство представляет собой шнековый цилиндр с водяной рубашкой 8 и шнек 7, прессовую головку 9, сменную матрицу 10, режущий механизм 11 и обдувочное устройство 12. Вращение валов тестосмесителя и шнека осуществляется от мотора-редуктора 5.

Производительность пресса зависит от давления, создающегося в шнековой камере, влажности и температуры теста, скорости прессования, площади живого сечения отверстий и их конфигурации, характера истечения теста через отверстия и ряда других взаимосвязанных факторов.

Для прогнозирования процесса прессования теста для производства нитевидных коротко резанных макаронных изделий использовался метод многофакторного планирования экспериментов. Основными факторами, влияющими на процесс прессования теста [4], приняты: влажность теста (В), площадь живого сечения отверстий в матрице (F), температура теста (Т) и давление в предматричной камере (Р). В качестве параметра оптимизации выбрана производительность пресса (П).

Для установления степени влияния данных факторов на процесс прессования теста использовался полный факторный эксперимент [3]. Условия планирования экспериментов представлены в таблице 1.

Таблица 1

Условия планирования экспериментов

|

Уровни варьирования |

Факторы, влияющие на процесс прессования теста |

|||

|

Влажность теста, % (В) |

Площадь живого сечения отверстий в матрице, % (F) |

Темпера- тура тес-та,0С (т) |

Давление в предматрич-ной камере, МПа (Р) |

|

|

Х1 |

Х2 |

Х3 |

Х4 |

|

|

Основной уровень 0) |

14 |

60 |

48 |

7,5 |

|

Интервал варьирования |

2 |

5 |

2 |

0,5 |

|

Верхний уровень (+)

|

16 |

65 |

50 |

8 |

|

Нижний уровень (–) |

12 |

55 |

46 |

7 |

Результаты исследования

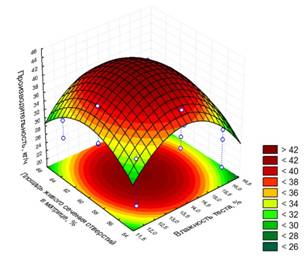

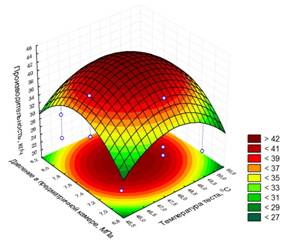

Обработка результатов по заданным условиям показывает, что большее влияние на производительность оказывают влажность и температура теста (рис. 3). Это объясняется тем, что при прессовании наблюдается прогрев макаронного теста вследствие явного недостатка в нем воды.

При прессовании такого теста и соблюдении оптимальной скорости прессования резко возрастает рабочее давление; поверхность изделий становится грубо шероховатой, темной или мучнисто-белой; сами изделия легко обрываются под тяжестью собственной массы.

а)

б)

Рис. 3. Зависимость производительности установки: от площади живого сечения отверстий в матрице и влажности теста (а); от давления в предматричной

камере и температуры (б)

Сырые и готовые изделия из перегретого теста не стойки при сушке и хранении трескаются, образуя лом и крошку.

Слишком низкая температура теста тоже нежелательна: задерживается процесс гидратации белков клейковины, тесто утрачивает пластичность, становится более упругим, увеличивается шероховатость сырых изделий. Расход энергии на прессование холодного теста резко возрастает.

В результате обработки данных составлено уравнение регрессии, числовые коэффициенты которого позволяют оценить степень влияния исследуемых факторов на параметр оптимизации [5]:

![]()

где Х1, Х2, Х3, Х4 – кодированные значения (+1 или –1) факторов;

где ![]() – производительность машины

– производительность машины![]() , кг/ч

, кг/ч

![]() – влажность теста, %

– влажность теста, %

![]() – площадь живого сечения отверстий в

матрице, %

– площадь живого сечения отверстий в

матрице, %

![]() – температура теста, 0С

– температура теста, 0С

![]() – давление в предматричной

камере, МПа

– давление в предматричной

камере, МПа

Выводы

По результатам проведенных экспериментальных исследований можно рекомендовать следующие оптимальные значения факторов:

1) влажность теста, % — 13,85;

2) площадь живого сечения отверстий в матрице, % - 60;

3) температура теста, 0С – 48;

4) давление в предматричной камере, МПа – 7,5.

Рецензенты:Батыров У.Д., д.т.н., профессор, декан Инженерно-технического факультета, ФГБОУ ВПО «Кабардино-Балкарский государственный университет им. Х.М. Бербекова», г.Нальчик;

Сабанчиев Х.Х., д.т.н., профессор кафедры «Мехатроника и робототехника», ФГБОУ ВПО «Кабардино-Балкарский государственный университет им. Х.М. Бербекова», г.Нальчик.

Библиографическая ссылка

Эльмесов Р.Р., Диданов А.М., Тлишев А.Б., Диданов М.Ц. РАЗРАБОТКА И ИССЛЕДОВАНИЕ МАЛОГАБАРИТНОГО ПРЕССА ДЛЯ ПРОИЗВОДСТВА МАКАРОННЫХ ИЗДЕЛИЙ // Современные проблемы науки и образования. 2015. № 2-1. ;URL: https://science-education.ru/ru/article/view?id=20358 (дата обращения: 14.12.2025).