Основой большинства композиций в строительных материалах являются вяжущие вещества, выполняющие в сочетании с водой функцию непрерывной матрицы, соединяющей в единый монолит добавленные к ней наполнители и заполнители, с приданием композиту определенных конструкционных характеристик.

Технологии изготовления всех известных видов вяжущих являются материало- и энергоемкими, потребляющими большое количество невосполнимых природных ресурсов и энергоносителей. С этой точки зрения заслуживает внимания возможность получения строительных композиций с вяжущими свойствами на основе отходов промышленности. Особенно это актуально для Сибирского региона, где сосредоточены неисчерпаемые запасы отходов различных промышленных комплексов, постоянно пополняемые.

Красноярский край является регионом с развитыми отраслями промышленности: топливно-энергетической и металлургической, основная производственная деятельность которых сопровождается выбросом значительного объема отходов, являющихся потенциальным сырьем для получения строительных материалов широкой номенклатуры.

Топливно-энергетическая отрасль потребляет бурые угли Канско-Ачинского топливно-энергетического комплекса, которые при сжигании образуют золу-унос. По химическому составу зола относится к высококальциевым и обладает гидравлическими и вяжущими свойствами, чем привлекает внимание ряда исследователей [3, 5, 7]. Широкое применение этого ценного продукта сдерживается наличием в составе золы оксида кальция в свободном состоянии, т.е. в виде частиц, покрытых стекловидной оболочкой, труднодоступной для контакта с водой в начальные сроки взаимодействия. Это приводит к гидратации оксида кальция в позднем возрасте, когда основная масса материала уже затвердела и может растрескаться при переходе CaO в Ca(OH)2, сопровождающимся увеличением объема. Нейтрализовать деструктивное влияние CaOсвоб можно различными методами, как физическими, так и химическими. Суть физических методов заключается в механическом разрушении стекловидных оболочек, вследствие чего CaO приобретает способность гидратироваться в положенное время. Химические методы предусматривают использование веществ, способствующих растворению CaOсвоб и последующей его гидратацией [4, 7].

Одним из эффективных методов химической нейтрализации CaOсвоб является введение в состав зольных композиций активного микрокремнезема – попутного продукта производства металлического кремния. Применение микрокремнезема в сочетании с золой-унос возможно за счет протекания реакции пуццоланизации между CaOсвоб, содержащимся в золе, и аморфным SiO2 — активным компонентом микрокремнезема — с образованием низкоосновных гидросиликатов.

Микрокремнезем образуется как попутный продукт производства кремния, феррокремния и других кремниевых сплавов в электродуговых печах в результате охлаждения и фильтрования печных газов. Заводы кремниевых сплавов потребляют огромное количество энергии, поэтому они обычно расположены там, где доступна дешевая электроэнергия. К таким заводам относится Братский алюминиевый завод, выпускающий наряду с основным продуктом – алюминием – металлический кремний, основным видом отхода которого является микрокремнезем.

В ближайшее будущее планируется пуск завода полупроводникового кремния в городе Железногорске Красноярского края, деятельность которого также будет сопровождаться значительным выходом отхода — микрокремнезема, который необходимо будет утилизировать.

Для активизации процесса гидратации высококальциевых зол и нейтрализации CaOсвоб рекомендуется использовать химические вещества – добавки-электролиты, способные ускорять и активизировать процессы твердения цементных и других вяжущих композиций [1, 6]. Таким веществом могут быть жидкие отходы металлургической промышленности – минерализованные стоки, образующиеся как попутный продукт при аффинаже драгоценных и цветных металлов на Красноярском заводе «Красцветмет» и представляющие собой смесь растворов солей, способных активизировать процессы гидролиза и гидратации вяжущих веществ [8].

Цель научно-исследовательской работы заключалась в исследовании возможности получения бесцементного вяжущего из сырьевых материалов, являющихся попутными продуктами топливно-энергетической и металлургической отраслей промышленности, потенциально способных в сочетании друг с другом проявлять вяжущие свойства.

Сырьевые материалы

В качестве сырьевых материалов в исследованиях были использованы: буроугольная зола-унос Красноярских ТЭЦ, микрокремнезем Братского алюминиевого завода, солевые (минерализованные) стоки завода «Красцветмет».

Зола ТЭЦ г. Красноярска характеризуется химическим составом, представленным в таблице 1, и физико-механическими свойствами, показанными в таблице 2.

Таблица 1

Химический состав золы-унос

|

Вид золы (место отбора) |

Содержание оксидов, % |

П.П.П |

CaOсв. |

|||||

|

SiO2 |

Al2O3 |

Fe2O3 |

CaO |

MgO |

SO3 |

|||

|

Красноярская ТЭЦ-1 |

49,18 |

6,65 |

8,25 |

25,39 |

3,38 |

1,35 |

0,78 |

5,02 |

|

Красноярская ТЭЦ-2 |

35,6 |

8,21 |

8,8 |

28,73 |

3,44 |

3,9 |

1,12 |

10,2 |

|

Красноярская ТЭЦ-3 |

48,8 |

8,2 |

9,3 |

23,0 |

4,1 |

0,7 |

0,7 |

5,2 |

Таблица 2

Физико-механические свойства золы

|

Место отбора золы |

Удельная поверхность, см2/г |

Остаток на сите № 008, % |

Нормальная густота, % |

Сроки схватывания, ч-мин |

Предел прочности после тепловой обработки, МПа |

||||

|

начало |

конец |

при изгибе |

при сжатии |

||||||

|

1 сут. |

28 сут. |

1 сут. |

28 сут. |

||||||

|

Красноярская ТЭЦ-1 |

1835 |

18,8 |

25,75 |

2–25 |

3–30 |

— |

0,75 |

— |

2,4 |

|

Красноярская ТЭЦ-2 |

3434 |

12,1 |

26,75 |

0–30 |

1–20 |

1,1 |

2,4 |

6,5 |

7,95 |

|

Красноярская ТЭЦ-3 |

2625 |

15,8 |

32,5 |

1–10 |

2–45 |

0,7 |

1,02 |

2,04 |

3,32 |

Обязательным условием использования топливных отходов в строительных материалах является соответствие их требованиям по содержанию естественных радионуклидов. Радиационно-гигиеническая оценка золы-унос исследуемых проб показала, что средние значения эффективной удельной активности не превышают нормированную величину 370 Бк/кг и зола-унос может использоваться для строительства жилых и общественных зданий, а также для других видов строительства без ограничений по радиационному фактору (табл. 3).

Таблица 3

Результаты гамма-спектроскопического анализа

|

Место отбора золы |

Средняя удельная активность, Бк/кг |

||||

|

Ra-226 |

Cs-137 |

Th-232 |

К-40 |

Аэфф |

|

|

Красноярская ТЭЦ-2 |

41,48 |

21,02 |

30,61 |

85,24 |

88,95 |

|

Котельная ЭВРЗ |

41,25 |

— |

38,30 |

112,28 |

91,42 |

|

Красноярская ТЭЦ-1 |

53,1 |

— |

37,5 |

102 |

111 |

где Аэфф — удельная эффективная активность естественных радионуклидов.

По совокупности представленных данных наиболее активной с точки зрения вяжущих свойств является зола-унос Красноярской ТЭЦ-2, поэтому дальнейшие исследования были проведены с золой этой пробы.

Микрокремнезем, применяемый в качестве активной минеральной добавки в зольно-кремнеземистых композициях, относился к марке МК-85 (по ТУ 7-249533-01-90) и содержал 93,16 % активного SiO2.

В качестве активизатора твердения зольно-кремнеземистой композиции использовали солевые (минерализованнные) стоки – попутный продукт аффинажного производства завода «Красцветмет». По основным показателям стоки соответствуют требованиям ТУ 2152-003-05055017-2008.

Для исследования свойств вяжущих композиций были использованы методики, приведенные в ГОСТ 310-81 «Цементы. Методы испытаний»; для изучения фазового состава и микроструктуры зольно-кремнеземистого камня — дифференциально-термический и рентгенофазовый анализы и сканирующая электронная микроскопия [2]. Дифференциально-термический анализ проводился на приборе СТА-ТГ / ДСК марки STA 449 F1 Jupiter; рентгенофазовый анализ — с помощью дифрактометра Д8 АDVANCE. Исследование микроструктуры образцов цементного камня проводили с помощью сканирующего электронного микроскопа JEOL JSM 7001F при ускоряющем напряжении 5 КВ и рабочем расстоянии 6 мм. Сколы образцов напылялись Au на вакуумной установке JEOL JEE-420, при этом толщина покрытия составила 15 нм.

Результаты исследований

При разработке вяжущих композиций первоначально была исследована возможность повышения гидравлической активности золы за счет ее взаимодействия с активным кремнеземом, содержащемся в микрокремнеземе (МК). Добавка МК вводилась в зольное тесто в виде суспензии в количестве от 4 до 10 % от массы сухих компонентов композиции. Влияние МК на свойства зольного теста и камня показано в таблице 4.

Таблица 4

Влияние микрокремнезема на свойства зольного теста и камня

|

№ состава |

Содержание, % по массе |

Нормальная густота, % |

Сроки схватывания, ч–мин |

Результаты испытаний на РИО |

Прочность после ТВО, МПа |

|||||

|

зола |

МК |

начало |

конец |

1 сутки |

28 суток |

|||||

|

Rизг. |

Rсж. |

Rизг. |

Rсж. |

|||||||

|

1 |

100 |

— |

23 |

0–30 |

1–20 |

– |

1,1 |

6,5 |

2,1 |

7,95 |

|

2 |

96 |

4 |

24 |

0–53 |

1–36 |

+ |

1,4 |

12,7 |

3,1 |

21,3 |

|

3 |

94 |

6 |

25 |

0–47 |

1–24 |

+ |

1,4 |

12,6 |

3,0 |

20,0 |

|

4 |

92 |

8 |

26 |

0–40 |

1–09 |

+ |

1,3 |

12,4 |

3,0 |

19,8 |

|

5 |

90 |

10 |

27 |

0–37 |

0–42 |

+ |

1,2 |

12,3 |

2,9 |

19,6 |

Анализ физико-механических свойств зольно-кремнеземистых композиций показал, что сочетание золы-унос с микрокремнеземом в количестве 4 % от массы дает возможность получить композицию с прочностью 12,7 МПа в начальные сроки твердения после тепловлажностной обработки и 21,3 МПа на 28-е сутки после ТВО. Более высокий расход микрокремнезема ощутимого эффекта не обеспечивает, поэтому оптимальным было принято содержание микрокремнезема в композиции в количестве 4 %.

Дополнительное введение в композицию минерализованных стоков позволяет повысить прочность до более высоких значений. Влияние минерализованных стоков на физико-механические свойства композиции показано в таблице 5.

Таблица 5

Влияние расхода добавки минерализованных стоков на свойства зольно-кремнеземистой композиции

|

№ состава |

Содержание стоков, % по массе |

Нормальная густота, % |

Сроки схватывания, ч–мин |

Результаты испытаний на РИО |

Прочность при сжатии после ТВО, МПа |

||

|

начало |

конец |

1 сутки |

28 суток |

||||

|

1 |

— |

25 |

00–53 |

01–36 |

+ |

12,7 |

21,3 |

|

2 |

1 |

25 |

00–42 |

01–29 |

+ |

15,4 |

28,7 |

|

3 |

2 |

26 |

00–47 |

01–15 |

+ |

22,3 |

35,6 |

|

4 |

3 |

26 |

00–36 |

00–47 |

+ |

22,6 |

36,2 |

|

5 |

4 |

26 |

00–22 |

00–34 |

+ |

26,9 |

34,3 |

Результаты исследований показали, что оптимальным является состав, содержащий 2 % солевых стоков от массы сухих компонентов смеси, который обеспечивает получение композиции с прочностью при сжатии в 28 суток 35,6 МПа, сопоставимой с прочностью цементного вяжущего. Сроки схватывания композиции при этом отвечают стандартным требованиям. При более высоких расходах стоков прочность несколько повышается, но сроки схватывания сокращаются до нерегламентируемых значений.

Физико-механические характеристики зольно-кремнеземистого камня подтверждаются результатами исследований фазового состава и микроструктуры.

Исследования процессов структурообразования зольно-кремнеземистых композиций с добавкой микрокремнезема и минерализованных стоков показали, что микрокремнезем за счет пуццоланизирующей способности связывает оксид кальция, содержащийся в золе, в прочные и плотные гидросиликаты. Хлориды, содержащиеся в минерализованных стоках, вступают в реакции обмена или присоединения с минералами золы-унос, увеличивая при этом степень гидратации силикатных фаз, что приводит к появлению новообразований в виде гидрохлоралюминатов кальция и высокоосновных гидросиликатов кальция.

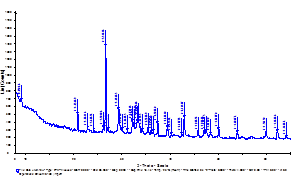

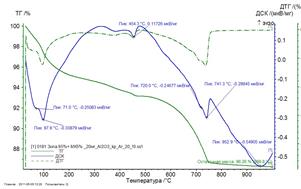

Комплексное введение добавки микрокремнезема и стоков способствует вступлению Са(ОН)2 в реакцию с микрокремнеземом, образуя при этом прочный гидросиликат – гиролит 2СаО•3SiO2•2H2O, на присутствие которого указывают температурные пики кривых ДТА в интервалах температур 115–150°С и 710–760 °С (рис. 1).

а)

а)  б)

б)

Рис. 1. Дифрактограмма (а) и термограмма (б) зольно-кремнеземистого камня

Результатом является то, что в твердеющей системе ускоряются процессы гидратации в начальные сроки сразу после изготовления изделий. Это обеспечивает раннее структурообразование композиции, а также ускоренный набор прочности материала и ликвидацию негативного влияния СаОсв., содержащегося в высококальциевой золе.

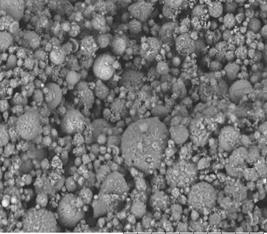

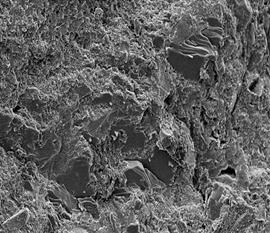

Следствием модификации фазового состава новообразований является изменение микроструктуры зольного камня, как показано на рисунке 2.

а)

а)  б)

б)

Рис. 2. Микроструктура зольного и зольно-кремнеземистого камня

Зола-унос при гидратации образует зольный камень рыхлой, неоднородной структуры, в которой новообразования представлены в виде округлых бесформенных агрегатов. Гидрооксид кальция плохо закристаллизован и не имеет характерной для него формы. Размер агрегатов из гидратных частиц неравномерный, зольный камень содержит неодинаковые пустоты.

Введение в зольный камень микрокремнезема и солевых стоков изменяет его микроструктуру: она становится более плотной, состоящей из пластинчатых кристаллов Са(ОН)2, заполняющих пространство между остатками исходных зерен золы и покрытых тонкодисперсными новообразованиями в виде гидрохлоралюминатов кальция и высокоосновных гидросиликатов кальция [8]. Следствием модификации структуры является более высокая прочность вяжущего.

Выводы

1. Установлено, что в совокупности три вида попутных продуктов промышленности в виде композиций оптимальных составов обеспечивают возможность получения бесцементных композиций прочностью до 35–36 МПа со сроками схватывания, удовлетворяющими требованиям ГОСТ.

2. Показано, что дополнительное введение в зольный камень микрокремнезема и солевых стоков модифицирует фазовый состав новообразований и микроструктуру, переводя ее в более плотную за счет образования в системе новых соединений — гиролита и гидрохлоралюминатов.

3. Производство бесцементных композиций позволит расширить номенклатуру эффективных и экономичных местных строительных материалов и решить проблему утилизации двух отраслей промышленности — металлургической и топливно-энергетической.

Рецензенты:

Бурученко А.Е., д.т.н., профессор, зав. кафедрой физики, ИФП , СФУ, г. Красноярск;

Емельянов Р.Т., д.т.н., профессор, зав. кафедрой инженерных систем зданий и сооружений, ИСИ, СФУ, Красноярск.

Библиографическая ссылка

Шевченко В.А., Артемьева Н.А., Иванова Л.А., Киселев В.П., Василовская Г.В. БЕСЦЕМЕНТНОЕ ВЯЖУЩЕЕ ИЗ ЗОЛЬНО-КРЕМНЕЗЕМИСТЫХ КОМПОЗИЦИЙ // Современные проблемы науки и образования. 2015. № 1-1. ;URL: https://science-education.ru/ru/article/view?id=18808 (дата обращения: 16.02.2026).