Бетонирование полостей под промышленными аппаратами является очень ответственной операцией, от которой, в свою очередь, зависит долговечность и срок службы оборудования. На данном этапе развития машиностроительной, химической, энергетической и других отраслей промышленности происходит непрерывное увеличение единичной мощности агрегатов, приводящее к необходимости монтажа укрупненных узлов, имеющих значительную площадь опорных плоскостей. Помимо этого, зачастую такие аппараты имеют не плоскостную поверхность, различные технологические включения (трубопроводы систем охлаждения, разогрева, систем мониторинга и т.п.). Это приводит к тому, что величины зазора между фундаментом и основанием оборудования превышают нормативные (50-80 мм 5 п. 6.18). Существующие способы бетонирования полостей [5] не способны обеспечить качественное заполнение бетонной смесью таких полостей.

Для решения этой задачи установлены следующие пути:

- бетонирование полостей методом нагнетания при рациональных технологических параметрах;

- применение самоуплотняющейся бетонной смеси;

- максимальное использование типовой технологической оснастки и оборудования.

Описание разработанной технологии

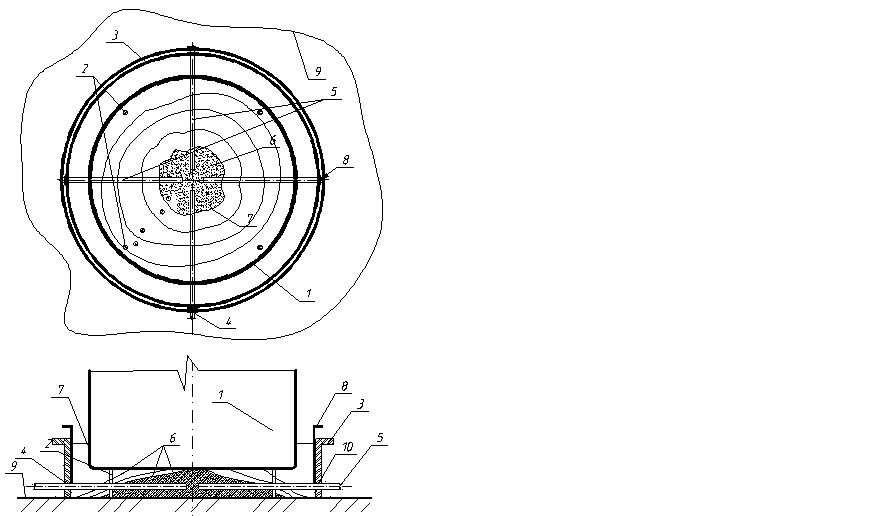

С учетом современных требований к заполнению полостей автором предложена новая нагнетательная технология бетонирования полостей под промышленными аппаратами [5]. В основе предлагаемой технологии лежит применение бетононасоса, подающего самоуплотняющуюся бетонную смесь (СУБС) в технологический зазор как с одной, так и с нескольких сторон в зависимости от конструктивного решения зазора (рис. 1).

Рис. 1. Схема бетонирования полости из центра нагнетательным методом: 1 -оборудование; 2 – опоры; 3 – опалубка; 4 – отверстия в опалубке под бетоноводы; 5 – бетоноводы; 6 – бетонная смесь; 7 – уровень бетонирования (подпора); 8 – заглушки; 9 – основание; 10 – уплотнитель.

Сущность технологии заключается в том, что бетонирование полости под технологическим оборудованием производится из центра или с торца полости без дальнейшего принудительного уплотнения бетонной смеси, а подача СУБС в полость осуществляется непрерывно посредством бетоновода.

Предлагаемый метод обладает следующими преимуществами перед известными:

- возможность бетонировать полости, имеющие в своем объеме технологические включения;

- отсутствие ограничений по высоте полости;

- возможность подливки бетонной смеси под технологическое оборудование практически любых размеров и конфигураций в плане;

- повышение качества и производительности работ за счет применения бетонных смесей высокой подвижности при их принудительной подаче;

- возможность подачи бетонной смеси с нескольких сторон;

- отсутствие дополнительных технологических операций и оборудования по уплотнению бетонной смеси;

- применение стандартного оборудования.

Экспериментальные исследования

Для подтверждения возможности применения разработанной новой технологии были произведены экспериментальные исследования, основной целью которых было определение рациональных технологических параметров бетонирования полостей под промышленными аппаратами.

Экспериментальные исследования состояли из трех этапов:

1) подбор бетонной смеси для проведения модельных экспериментов;

2) технологические модельные многоразовые эксперименты [3];

3) натурный производственный эксперимент.

Модельные эксперименты производились на различных масштабных прозрачных макетах, имеющих различные геометрические характеристики (рис. 2).

|

|

|

|

|

Масштабный макет полости 3,5х3,5х0,3 м с расположенными комбинированно четырьмя бетоноводами |

Масштабный макет полости Æ6х0,35 м: 1 – зазор между полостью и опалубкой (подпорная стенка); 2 – технологические прокладки; 3 – верхнее прозрачное перекрытие |

Масштабный макет с выделенным сектором полости 3,0х3,0х0,35 м

|

Рис. 2. Масштабные макеты М1:5.

Особенности разработанной технологии

В целом основным отличием бетонирования полости от традиционного бетонирования конструкций в опалубку являются три фактора.

1. Осложнен контроль процесса распространения бетонной смеси и заполнения ею полости.

2. Невозможность достоверной и полной оценки качества заполнения полости после окончания работ (до проведения демонтажа оборудования).

3. Отсутствие возможности исправления при неудачном производстве работ и наличии недопустимых дефектов.

Все эти факторы говорят об особой ответственности при выборе технологии бетонирования полости под оборудованием. Тем самым не так важен технико-экономический эффект разрабатываемых и применяемых впоследствии технологий при бетонировании полостей, как получаемые качественные характеристики.

Особенностью разработанного нагнетательного метода является то, что данная технология гарантированно позволяет качественно заполнять труднодоступные пространства при условии соблюдения всех регламентирующих рациональных параметров. В отличие от ранее разработанных технологий бетонирование полостей под промышленными аппаратами имеет ряд кардинальных технологических отличий.

1. Принудительная подача бетонной смеси в полость.

2. Подача (точка распространения) смеси осуществляется непосредственно в толще самой полости.

3. Бетонирование можно производить с нескольких сторон.

4. Отсутствие вибрационного воздействия на смесь.

Следует отметить, что разработанная технология позволяет производить бетонирование не только самоуплотняющимися смесями, но и смесями, которые выполняют требования по перекачке бетононасосами (ОК≥ 8 см) при воздействии на них дополнительной вибрации. Вибрацию можно производить различными методами, например виброрамкой из арматуры, или глубинными вибраторами (путем крепления их к бетоноводам, в данном случае геом. размеры бетонируемой полости будут ограниченны). Однако применять такую технологию возможно только после проведения модельных экспериментов вследствие того, что законы распространения бетонной смеси будут изменены.

По разработанной технологии представляется возможным производить бетонирование с одной стороны, а бетоноводы как замоноличивать, так и производить их изъятия из формовочной полости, не прекращая при этом подачи смеси. В этом случае необходимо рассчитать скорость изъятия бетоновода, которая зависит от скорости истечения бетонной смеси. Технически извлечение бетоновода можно производить множеством способов, например при помощи механической тросовой лебедки. В этом случае на бетоновод надевается обжимной хомут, к которому крепится трос от лебедки. Зная скорость истечения, находим требуемую скорость перемещения троса лебедки, которая должна быть на 15-20% меньше скорости истечения СУБС. В момент вывода бетоновода из отверстия в опалубке необходимо это отверстие мгновенно перекрыть задвижкой. Модельные эксперименты показали, что на конечное качество заполнения объема выем бетоноводов никак не влияет, при этом усилия, затрачиваемые на их выемку, не значительны с учетом действующей реактивной силы. При замоноличивании бетоноводов необходимо учитывать следующий момент: фланец крепления к шлангу бетононасоса должен находиться выше уровня подпорной стенки. После окончания подачи смеси шланг отсоединяется от бетоновода, часть бетоновода, выходящая за опалубку, при необходимости срезается при демонтаже опалубки.

Немаловажное значение для конечного качества подливки имеет герметичность отверстия в опалубке под бетоновод. Возможны следующие варианты герметизации: резиновый манжет, нанесение силиконового или иного герметизирующего состава, комплекс этих мер и др.

Контроль качества

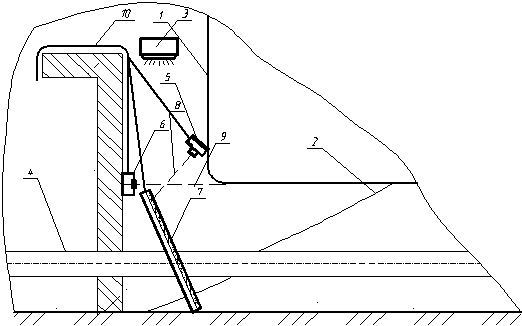

Особо следует обратить внимание на способы контроля процесса заполнения полости. Возможны два случая: когда в днище аппарата устраиваются контрольные отверстия (диаметр определяется крупностью заполнителя); когда устройство отверстий невозможно. Во втором случае можно применить следующую схему (рис. 3).

Рис. 3. Схема контроля заполнения полости: 1 – корпус оборудования; 2 – условное распространение смеси; 3 – фонарь; 4 – бетоновод; 5 – видеокамера; 6 – лазерный дальномер; 7 – зеркало; 8 – проекция съемки видеокамеры на зеркало; 9 – проекция дальномера (по плоскости днища); 10 – крепежный элемент.

Она заключается в следующем: в зазор между опалубкой и корпусом устанавливаются три элемента контроля: лазерный дальномер, видеокамера и зеркало, через которое ведется видеосъемка и наблюдение за распространением смеси. При достижении бетонной смесью днища аппарата дальномер начинает «считывать» продвижения смеси, изменение показаний должно происходить постепенно, это гарантирует равномерное заполнение плоскости примыкания бетонной смеси с днищем. Зеркало позволяет наблюдать непосредственно за ходом распространения смеси во время бетонирования.

Видеосъемка осуществляется для фиксации за заполнением и подтверждения качественного заполнения полости, необходимого для подписания акта о скрытых работах.

Рекомендуемые рациональные параметры

В качестве строительной смеси в разработанной технологии применяется самоуплотняющаяся бетонная смесь, состав ее может быть различен, автором рекомендован следующий состав бетонной смеси (табл. 1), который обладает требуемыми реологическими характеристиками, в частности расплывом обратного конуса Р6. Данный состав был опробован в ходе натурного производственного эксперимента.

Таблица 1

Пример состава бетона для нагнетательной технологии

|

Составляющие |

Расход на 1000 л, кг |

||

|

1. Портландцемент М500 Д0 (ЦЕМ- I) |

400 |

||

|

2. Зола-унос |

120 |

||

|

3. Габбродиабаз, отсев |

700 |

||

|

4. Габбродиабаз щебень фр. 5-10 |

1050 |

||

|

5. Микрокремнезем |

МБ 10-01 |

31,5 |

36 |

|

6. С-3 |

3,5 |

||

|

7. Вода |

228 |

||

Представленный состав относится к тяжелому бетону, однако на данный момент существует возможность перекачивать легкие СУБС, например на керамзитовом гравии.

На основе проведенных теоретических и экспериментальных исследований, а также результатов апробации была определена область рациональных параметров (табл. 2) производства работ по новой нагнетательной технологии, при которых обеспечивается высокое качество заполнения полости при минимальных затратах труда и высоких темпах работ.

Таблица 2

Рекомендуемые параметры производства бетонирования полостей по нагнетательной технологии

|

№ п/п |

Наименование параметра |

Значение |

|

1 |

Подвижность бетонной смеси, не менее |

Р6 |

|

2 |

Количество бетоноводов, шт. |

1-4 |

|

3 |

Высота полости, мм |

150-350 |

|

4 |

Скорость истечения смеси (1/4 бетоновода), см/с |

11,3/45,2 |

|

5 |

Расположение бетоноводов в полости в плане |

2/2 |

|

6 |

Величина подпорной стенки |

Не менее 0,5 высоты полости |

|

7 |

Производительность работ |

до 20 м3 в час |

|

8 |

Тип нагнетального устройства |

Роторный бетононасос |

Следует отметить, что высота полости указана из учета применения стандартных бетоноводов диаметром 100-125 мм, однако при необходимости можно бетонировать полости с меньшей высотой, применяя бетоноводы эллипсоидной формы, в этом случае распространение смеси будет происходить по тем же законам, что и при применении бетоноводов круглого сечения. Верхний предел высоты указан с учетом бетонирования полости в один этап, при превышении значения в 350 мм бетонирование целесообразно производить в два этапа.

Бетоноводы в полости прокладываются на высоте от основания примерно на высоту рычажного замка, необходимого для подсоединения подающего шланга. В толще полости бетоновод устанавливается на прокладки так, чтобы организовался горизонт. Зазор между основанием и нижней плоскостью бетоновода необходим для уменьшения сил трения в начальный момент подачи смеси.

Оптимальное количество бетоноводов (четыре) выбрано из условия необходимости и достаточности, т.е. для заполнения полостей площадью в плане 30-50 м2, имеющих в своем составе технологические прокладки, минимально необходимо 4 подающих органа, применение большего количества бетоноводов нецелесообразно.

Заключение

Разработанная технология бетонирования полостей позволяет обеспечить надежное заполнение их объема под подавляющее большинство существующего в настоящее время оборудования даже при наличии технологических прокладок в полости. При этом она обладает широким диапазоном области ее применения как при конструктивных решениях полостей, так при способах бетонирования с применением различных строительных смесей и методов их уплотнения.

Рецензенты:

Юдина А.Ф., д.т.н., проф., зав. кафедрой ТСП, ФГБОУ ВПО «Санкт-Петербургский государственный архитектурно-строительный университет», г. Санкт-Петербург;

Верстов В.В., д.т.н., проф., профессор кафедры ТСП, ФГБОУ ВПО «Санкт-Петербургский государственный архитектурно-строительный университет», г. Санкт-Петербург.

Библиографическая ссылка

Малинкин А.С. ОСНОВНЫЕ ОСОБЕННОСТИ ТЕХНОЛОГИИ БЕТОНИРОВАНИЯ ПОЛОСТИ ПОД ПРОМЫШЛЕННЫМ ОБОРУДОВАНИЕМ МЕТОДОМ НАГНЕТАНИЯ // Современные проблемы науки и образования. – 2015. – № 1-1. ;URL: https://science-education.ru/ru/article/view?id=18212 (дата обращения: 18.04.2024).