Развитие трубопроводного транспорта нефти, нефтепродукта и газа нашей страны находится на таком этапе, когда главной задачей является достижение максимальной эффективности производства и высокое качество продукции. В условиях современного производства от надежности функционирования таких сложных транспортных комплексов, какими являются магистральные трубопроводы, во многом зависит не только плановое развитие многих отраслей, но и их научно-технический прогресс.

Для обеспечения надежной эксплуатации магистральных трубопроводов и восстановления их технических характеристик – ежегодно должна производиться замена 1500 км труб и 3000 км изоляционного покрытия. Ранее, в результате капитального ремонта заменялось по 600 км труб и 820 км изоляционного покрытия по стране. В 2013 году было заменено только 300 км изоляционного покрытия, в 2014 году было заменено лишь 100 км. Данная ситуация, обусловленная недостаточным финансированием. Это чревато ростом вероятности аварий. Величина данного параметра при современном состоянии трубопроводной сети составляет до 2-ух крупных в год на каждую 1000 км трубопроводов.

Если развитие и совершенствование строительства трубопроводов является первым направлением в решении проблемы транспорта газа, нефти и нефтепродуктов, то капитальный ремонт (который обеспечивает долголетнее сохранение трубопроводов в эксплуатационном состоянии) – является вторым направлением в решении этой проблемы транспорта.

Одним из путей повышения качества и эффективности ремонта трубопроводов является выбор рациональных параметров машины для удаления грунта из-под трубопровода, наряду с затратами на передвижение и эффективностью движения [4-8] значительная часть сопротивления (до 20 % всех энергетических затрат комплекса машин) приходится именно на фрезерование. Так как каждый тип установки резцов на фрезерном рабочем органе характеризуется своей величиной силы резания, которая в свою очередь является определяющей в силе сопротивления движения машины, то для определения рациональных параметров установки резцов наиболее информативно будет сравнение именно зависимостей относительного колебания силы резания от общей величины энергоёмкости разрушения грунта. Теоретические зависимости, определяющие данную величину были приведены в работах [2, 3 и 9]. Экспериментальных исследований данного параметра до настоящего времени не проводилось.

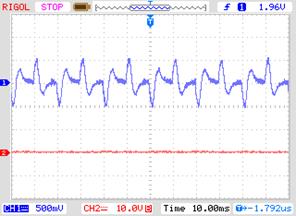

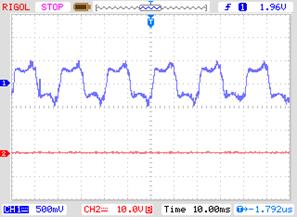

Наиболее простым способом найти усилие, действующее на рабочий орган, имеющий электрический привод, является определение произведения напряжения на электромоторе на потребляемую силу тока. Данная работа была выполнена с использованием комплекса измерительной аппаратуры RIGOL. В общем виде результаты работы могут быть проиллюстрированы полученными зависимостями, показанными на рис. 1. С учётом того, что мощность на фрезерование представляет собой произведение крутящего момента на частоту вращения рабочего органа, накладывая на полученные результаты по мощности такую величину как скорость вращения рабочего органа (определяемую исходя при помощи индуктивного датчика скорости, применяемого в автомобильной промышленности), можем получить реальное значение крутящего момента, а, зная расстояние от режущей кромки резца до оси вращения фрезы, и силу резания.

а

а  б

б

Рис.1. Графические зависимости изменения мощности вращения фрезерного рабочего органа подкопочной машины; а – при свободном вращении б – при фрезеровании грунта;

1 – изменение силы тока; 2 – изменение напряжения

Полученные данные показывают, что изменением напряжения при вращении электромотора можно пренебречь, а амплитуда колебания тока, оставаясь постоянной, изменяет время своего воздействия, тем самым увеличивая потребляемую электромотором мощность.

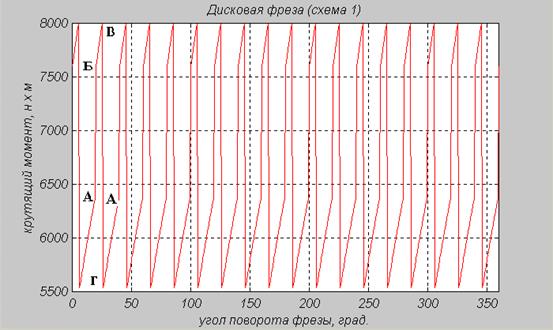

Следует отметить, что величина силы резания грунта не является постоянной величиной и зависит от суммарного усилия резания каждого из резцов. В общем виде эта зависимость может быть представлена на рисунке 2 [1].

Рис. 2. Изменение крутящего момента на фрезе в процессе фрезерования грунта

На рисунке 2 приведён график изменения крутящего момента за один оборот фрезы диаметром 1,37 метра с 18 зубьями одинаковой толщины. При этом угол резания составлял 40 градусов, скорость резания – 3,27 м/с, скорость подачи – 1 км/час, ширина прорези – 0,1 метра, температура воздуха – -200С, применяемый способ резания – блокированный в угле. Из рисунка видно, что фреза в процессе работы будет подвергнута значительным динамическим нагрузкам. Крутящий момент будет меняться от 5,5кНм до 8кНм. Разница составит 68 %. При этом точка А на рисунке соответствует началу взаимодействия нового резца с грунтом. Величина крутящего момента на это время равная 6,4кНм обеспечивается резанием грунта тремя резцами, находящимися в данный момент в забое. Увеличение силы резания и, соответственно, крутящего момента от дополнительного резца составит 1.2кНм, для условия резания мёрзлого грунта при температуре 00С. Увеличение нагрузки на фрезе в данный момент времени иллюстрирует участок АБ на рисунке, когда нагрузка возрастает практически мгновенно. Затем все четыре резца, находящиеся в забое, начинают резать грунт со всё более низкой температурой. Заглубление резца под действием подачи машины приводит к линейному росту нагрузки на рабочем органе, который иллюстрируется участок БВ на графике 2. В точке В происходит выход из забоя одного из резцов, в результате чего в забое остаётся только три резца, а нагрузка на фрезе падает пропорционально силе резания верхнего слоя грунта. В нашем случае мгновенное уменьшение нагрузки составит 2,5кНм, что проиллюстрировано участком ВГ на рисунке 2. В дальнейшем три резца, срезая всё более толстую стружку, в результате поворота фрезы будут способствовать линейному увеличению нагрузки, о чём свидетельствует участок ГА на рисунке 2. И, наконец, в точке А происходит внедрение в мёрзлый грунт четвёртого резца, и весь процесс повторяется.

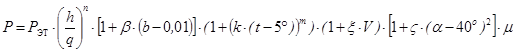

Усилие резания на одном резце в настоящее время принято определять из уравнения [3]:

, (1)

, (1)

где: РЭТ – эталонная сила резания мерзлого грунта (Н), получаемая при резании мерзлого грунта толщиной h=0,01 (м), резцом шириной b=0,01 (м), угле резания a=40°, скоростью резания V=0 (м/с), при температуре мерзлого грунта -5°С.

t – модуль температуры мерзлого грунта на момент испытаний;

Коэффициенты n = 0,47, q=0,01 (м), b=0,865 (1/м), m, x=0,1 (c/м), и V=3,2*10-3 (1/град2) характеризуют степень зависимости изменения силы резания от изменения соответственно глубины резания, ширины резца, температуры, скорости резания и угла забоя;

k – коэффициент, характеризующий зависимость прочностных свойств мерзлого грунта от температуры (1/град);

m – коэффициент блокированности резания.

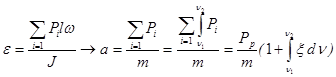

Тогда уравнение замедления вращения рабочего органа под действием переменной силы резания примет вид:

, (2)

, (2)

где Рi – сила резания на i – ом резце, Рp – составляющая силы резания без учёта скорости, l – расстояние от резца до оси вращения фрезы, w – частота вращения фрезы, n – линейная скорость резания, а m – масса рабочего органа. Решая данное уравнение, получим:

(3)

(3)

С учётом того, что период изменения усилия на рабочем органе зависит от скорости вращения фрезы и количества установленных резцов, уравнение (3) примет вид:

![]() , (4)

, (4)

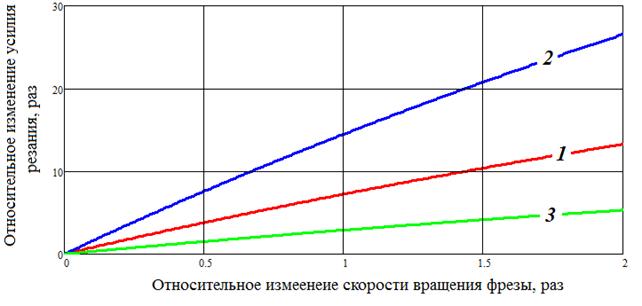

где n – количество установленных на фрезе резцов. Решение данного уравнения показано на рисунке 3

Рис. 3. Изменение усилия резания (крутящего момента на фрезе) в зависимости от относительного изменения скорости вращения фрезы;

1 – базовое количество резцов; 2 – уменьшенное в 2 раза количество резцов; 3 – удвоенное количество резцов

Полученные данные свидетельствуют о том, что частота воздействия силы резания и её амплитуда оказывают существенное изменение в усилии резания. Особенно резко возрастает усилие резания и соответственно момент сопротивления вращению в случае, если в забое не остаётся ни одного резца. Следует отметить, что разница в максимальных и минимальных скоростях вращения фрезы определяется параметрами рабочих характеристик двигателя (мотор-редуктора). Для наиболее распространённых типах привода, а именно асинхронных двигателях колебания скорости вращения фрезы могут достигать величины, равной ![]() [10], см. рисунок 4, где nНОМ – номинальные обороты электродвигателя, а i – передаточное отношение редуктора. То есть пределы колебаний могут достигать 15 %, что (согласно уравнения 4) даёт увеличение силы сопротивления резанию, а значит, и моменту сопротивления на валу рабочего органа более чем в 2 раза, в результате чего процесс резания может быть нарушен, так как стандартное отношение номинального и максимального крутящих моментов асинхронных двигателей не превышает 2.

[10], см. рисунок 4, где nНОМ – номинальные обороты электродвигателя, а i – передаточное отношение редуктора. То есть пределы колебаний могут достигать 15 %, что (согласно уравнения 4) даёт увеличение силы сопротивления резанию, а значит, и моменту сопротивления на валу рабочего органа более чем в 2 раза, в результате чего процесс резания может быть нарушен, так как стандартное отношение номинального и максимального крутящих моментов асинхронных двигателей не превышает 2.

Рис. 4. Стандартная зависимость изменения мощности на валу асинхронного электродвигателя от величины скольжения [10]

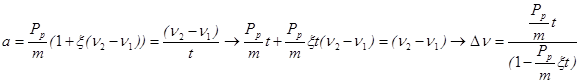

Аппроксимируя зависимость между номинальным и максимальным моментом прямой линией получим уравнение колебаний вращения рабочего органа, приводимым в действие асинхронным двигателем:

![]()

Откуда:

![]() (5)

(5)

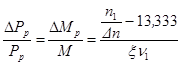

Тогда относительное колебание крутящего момента и усилия резания может быть определено как:

, (6)

, (6)

Полученные данные позволяют на этапе проектирования определить как величину относительного колебания крутящего момента и силы сопротивления вращения рабочего органа подкопочной машины, так и при заданном значении ![]() для конкретного двигателя определить минимально возможное количество резцов в забое.

для конкретного двигателя определить минимально возможное количество резцов в забое.

Рецензенты:

Молев Ю.И., д.т.н., профессор кафедры «Строительные и дорожные машины» ФГБОУ ВПО «Нижегородский государственный технический университет им. Р.Е. Алексеева», г. Нижний Новгород.

Шапкин В.А., д.т.н., профессор кафедры «Строительные и дорожные машины» ФГБОУ ВПО «Нижегородский государственный технический университет им. Р.Е. Алексеева», г. Нижний Новгород.

Библиографическая ссылка

Вахидов У.Ш., Вершинин А.В., Колесниченко Н.А., Пуртов А.Р. МЕТОДИКА ОПРЕДЕЛЕНИЯ СИЛ СОПРОТИВЛЕНИЯ ВРАЩЕНИЮ РАБОЧЕГО ОРГАНА ПОДКОПОЧНОЙ МАШИНЫ // Современные проблемы науки и образования. – 2015. – № 1-1. ;URL: https://science-education.ru/ru/article/view?id=17881 (дата обращения: 19.04.2024).