Наиболее полно требованиям, предъявляемым к наплавленному металлу для упрочнения деталей металлургического оборудования, соответствуют ставшие традиционными наплавочными материалами штамповые хромовольфрамовые теплостойкие и быстрорежущие стали. Для наплавки в настоящее время используются сплавы весьма разнообразных композиций. В технической литературе и каталогах можно найти несколько сот вариантов составов наплавленного металла, часто незначительно отличающихся друг от друга, но носящих разнообразные названия и обозначения. В основном все многообразие составов наплавленного металла является дальнейшей разработкой и модификацией традиционных, хорошо изученных и широко применяемых инструментальных сталей типа 3Х2В8 и Р18.

Одной из главных характеристик инструментальных наплавочных материалов является теплостойкость (или красностойкость), т.е. устойчивость против отпуска при нагреве деталей в процессе работы. По предложению Ю.А. Геллера, все инструментальные стали принято классифицировать по свойствам [1]. Классификация по свойствам и прежде всего по теплостойкости является наиболее важной, так как она одновременно характеризует природу упрочнения, вызываемого термической обработкой и определяющего условия использования наплавочных материалов.

Теплостойкие стали типа Р18, Р6М5, Р9, Р2М8, 3Х2В8, 3Х2В4Ф, Х10В14, 25Х5ФМС, и др. обладают наряду с высокими служебными свойствами неудовлетворительной свариваемостью. Обычно для предотвращения образования холодных трещин традиционная технология наплавки предусматривает обязательное применение высокотемпературного предварительного и сопутствующего подогрева (Тпод = 400-700°С) и замедленного охлаждения изделия. При этом происходит образование пластичных продуктов распада аустенита, обладающих низкой твердостью и износостойкостью, что в свою очередь вызывает необходимость проведения сложной термической обработки. В процессе термообработки биметаллического изделия не всегда удается полностью использовать свойства высоколегированного металла и обеспечить его максимальную твердость [2].

Эффект увеличения пластичности в быстрорежущих сталях при температурах на 50–80°С ниже A1 впервые обнаружен и исследован Гуляевым А.П. [3]. Однако практические пути использования этого явления не разработаны, возможность горячей деформации в области резко повышенной пластичности затруднена из-за узкого температурного интервала. Данные об эффекте сверхпластичности при γ→α превращении в хромовольфрамовом наплавленном металле отсутствуют.

Цель работы - исследование эффекта кинетической пластичности (сверхпластичности) быстрорежущих сталей с целью доказательства возможности использования данного явления для уменьшения уровня остаточных напряжений в наплавленном металле и уменьшения вероятности образования холодных трещин, что позволяет производить наплавку быстрорежущих сталей с низкотемпературным подогревом.

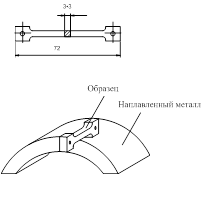

Исследование влияния эффекта кинетической пластичности на характер формирования временных и остаточных напряжений при охлаждении образцов из наплавленного металла типа стали Р18 и стали 12X17 производили на установке тепловой микроскопии ИМАШ–5С–69. Образцы, имеющие форму двусторонней «лопаточки» с рабочим сечением 9 мм2 и длиной рабочей части 46 мм, изготавливали из указанных сталей в отожженном состоянии. Общий вид и схема вырезки образца из наплавленного металла представлены на рисунке 1.

Рисунок 1. Общий вид образца для высокотемпературных исследований и схема его вырезки из наплавленного металла

Проявление эффекта кинетической пластичности оценивали по снижению временных напряжений в процессе охлаждения жестко закрепленных образцов в интервале мартенситного превращения. Закрепление осуществляли с помощью электромеханического привода системы нагружения установки. Образцы нагревали в вакууме 5×10–5 мм рт.ст. за счет тепла, выделенного при протекании электрического тока. Нагрев производили до температура 800°С, что ниже точки Ас1 и до температуры 1200°С, обеспечивающей высокую степень растворения карбидной фазы в аустените. После нагрева и выдержки образцы жестко закрепляли для сохранения постоянства его длины при последующем охлаждении. Условия нагрева и охлаждения имитировали сварочный термический цикл. Неизменность длины обусловливала соответствующий рост упругопластической деформации образца при охлаждении. Напряжения в образцах в процессе охлаждения непрерывно измеряли с помощью тензометрических датчиков с точностью ± 1,5%. Температуру определяли платина – платинородиевой термопарой, приваренной к средней части образца. Кинетика формирования временных напряжений в жестко закрепленных образцах в зависимости от температуры непосредственно фиксировалась на двухкоординатном потенциометре типа ПДП–4.

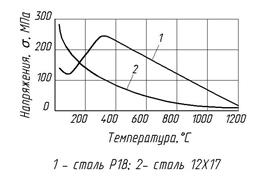

В качестве материала для исследования выбрана быстрорежущая сталь Р18, закаливающаяся на мартенсит, и хромистая коррозионно-стойкая сталь 12X17, относящаяся к ферритному классу. Сталь 12X17 не испытывает γ↔α – превращения, в отличие от быстрорежущей стали, закаливающейся даже на воздухе. Из данных рисунка 2 видно, что при охлаждении образцов из стали Р18 с температуры 1200°С наблюдается эффект кинетической пластичности при фазовом превращении, который проявляется в снижении временных напряжений в интервале мартенситных температур. Максимум напряжений на кривой формирования временных напряжений в стали составляет ~ 240°С, что довольно близко температуре начала мартенситного превращения стали Р18 при её закалке с температуры Тн = 1200°С, а минимум 100°С соответствует таким температурам Мкусл, лежащим выше температуры конца мартенситного превращения Мк (Мкусл>Мк), когда степень превращения уже достаточно велика, и за счет образования прочного «каркаса» из многочисленных мартенситных кристаллов возрастает предел текучести, а пластичность сплава начинает уменьшаться. Из данных рисунка 2 видно, что в интервале мартенситного превращения временные напряжения снижаются в полтора–два раза по сравнению с величиной напряжений, накопившихся в аустенитной области.

Рисунок 2. Формирование временных напряжений в образцах из сталей Р18 и 12X17

При дальнейшем охлаждении ниже температуры Мкусл напряжения возрастают до 120–180 Мпа за счет некоторого увеличения количества мартенсита. При охлаждении образцов из стали 12X17 ввиду отсутствия фазового превращения эффект кинетической пластичности не проявляется. С понижением температуры напряжения непрерывно увеличиваются и достигают значений, значительно превышающих остаточные напряжения в стали P18, претерпевшей мартенситное превращение. При нагреве образцов до 800°С, что ниже температуры АС1 ввиду отсутствия фазового превращения как в ферритном, так и в закаливающемся металле типа стали PI8, при охлаждении эффект кинетической пластичности не наблюдается, и напряжения непрерывно возрастают. Результаты исследования показали, что в хромовольфрамовом быстрорежущем металле наблюдается эффект повышенной пластичности в момент протекания мартенситного превращения. Аналогичные исследования были проведены при охлаждении наплавленного быстрорежущего металла в бейнитной области температур. При этом также отмечено проявление эффекта кинетической пластичности и снижение накопившихся напряжений.

Особенностью предложенных способов наплавки является применение низкотемпературного предварительного и сопутствующего подогрева (Тпод = 230-280°С). Для получения наплавленного металла с низкой склонностью к образованию трещин регулируется уровень временных напряжений в процессе наплавки путем их частичной релаксации за счет проявления эффекта кинетической пластичности в момент протекания мартенситного или бейнитного превращений. Особенность предлагаемого цикла наплавки заключается в трех его стадиях. Первая обеспечивает ограниченное время нагрева и повышенную скорость охлаждения в области высоких температур, предотвращает рост зерна и распад аустенита с образованием равновесных низко прочных структур. Она может быть реализована применением высококонцентрированных источников нагрева (например, сжатой дугой) и сопутствующего охлаждения. Вторая стадия термического цикла обеспечивает нахождение наплавленного металла в аустенитном состоянии при выполнении всех слоев в процессе наплавки. Это достигается применением подогрева с Тпод = Мн + (50 – 100оС). Для получения наплавленного металла с низкой склонностью к образованию трещин регулируется уровень временных напряжений в процессе наплавки на третьей стадии термического цикла путем временного снижения Тпод ниже температуры Мн. При этом временные напряжения снижаются за счет частичной релаксации в момент протекания мартенситного или бейнитного превращений. Это позволяет получить наплавленный металл в закаленном состоянии с низким уровнем остаточных напряжений. При этом упрощается процесс наплавки по сравнению с традиционной технологией, повышается производительность наплавки, максимально используются свойства наплавленного высоколегированного слоя [4].

Оценка склонности наплавленного металла к образованию холодных трещин, проводимая на основе анализа кинетики формирования временных напряжений в жестко закрепленных образцах, может служить только для сравнения между собой различных сварочных материалов, способов и режимов наплавки. Данный метод оценки свариваемости относится к косвенным, при котором сварочный процесс заменен другим, имитирующим его процессом. Косвенные методы испытания следует рассматривать только как предварительные. Результаты их должны быть проверены путем прямых испытаний.

Данные, полученные при исследованиях на установках тепловой микроскопии, проверялись нами путем наплавки по разработанным способам заготовок диаметром 100 мм порошковыми проволоками разного химического состава. Наплавка заготовки осуществлялась на установке для плазменной наплавки тел вращения. Установка для плазменной наплавки деталей металлургического оборудования (прокатных валков и роликов), скомпонована из серийно выпускаемого оборудования. Для плазменной наплавки нетоковедущей порошковой проволокой была использована установка, состоящая из манипулятора, задней бабки, модернизированного аппарата А-384 и пульта управления. Источником питания служит выпрямитель аппарата АПР- 401У4.

Валки наплавляли плазменной дугой с подачей в сварочную ванну порошковой проволоки. Наплавка осуществлялась по термическому циклу, представленному на рисунке 3. Заготовка с припусками под наплавку 10 – 12 мм на сторону устанавливалась в центрах наплавочной установки, затем производился предварительный подогрев до температуры 230°С сжатой дугой без подачи порошковой проволоки. В процессе наплавки шейки валка охлаждались с помощью душирующего устройства с расходом холодной воды до 2 л/мин. После завершения подготовительных операций производилась 4 – 6 – слойная наплавка.

Режим наплавки рабочих валков стана холодной прокатки диаметром 100 мм и длиной бочки 315 мм: Iсв=150…160 А, Uд=50…55 В, скорость наплавки υн=18 м/ч, скорость подачи порошковой проволоки υп.пр. =60 м/ч, смещение с зенита 10…12 мм, длина дуги lд=20 мм, расход защитного газа азота Qзащ. N=20…22 л/мин, расход плазмообразующего газа аргона QплазмAr=6…8 л/мин. Наплавка производилась на заготовки из стали марки 30ХГСА с присадкой порошковой проволоки ПП-Р18ЮН диаметром 3,7 мм.

Параметры реального термического цикла с низкотемпературным подогревом и принудительным охлаждением шеек валка соответствуют рекомендуемым. В наплавленном металле отсутствуют трещины, поры и шлаковые включения. Твердость металла после наплавки порошковой проволокой ПП–Р18ЮН составляет HRC 52–57. Структура наплавленного металла при этом близка по своему составу к структуре быстрорежущей стали типа Р18 в закаленном состоянии и состоит из мартенсита (около 30%), карбидов (до 10%) и остаточного аустенита (до 60%).

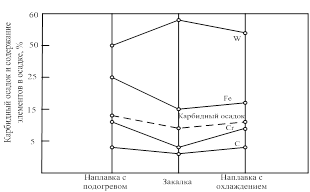

Оптимальное сочетание свойств наплавленного металла и низкого уровня остаточных напряжений обеспечивает наплавка порошковой проволокой ПП–Р18ЮН, легированной углеродом, хромом, вольфрамом, алюминием, азотом и никелем. Наплавка порошковой проволокой типа ПП–Р18ЮН обеспечивает получение плотного металла. Холодные трещины в нем не обнаружены. Свойства наплавленного металла приближаются к свойствам закаленных сталей. Количество карбидного осадка, состав карбидов наплавленного металла типа Р18 в зависимости от условий наплавки показан на рисунке 3 .

Рисунок 3. Количество карбидного осадка, состав карбидов наплавленного металла типа Р18 в зависимости от условий наплавки

Из данных рисунка, 3 видно, что при медленном охлаждении, рекомендуемом для предотвращения образования холодных трещин в наплавленном металле [2], происходит увеличение количества выделившихся карбидов и обеднение аустенита. В закаленном наплавленном металле количество карбидов уменьшается, а, следовательно, увеличивается степень легированности твердого раствора. Это позволяет значительно увеличить твердость при последующем отпуске закаленного металла. Плазменная наплавка с низкотемпературным подогревом и сопутствующим охлаждением позволяет получать металл в состоянии, приближающемся к закаленному непосредственно по окончании процесса, что позволяет исключить процесс последующей закалки и упростить технологию получения наплавленного металла с высокой твердостью. Последующий отпуск увеличивает вторичную твердость. [4, 5].

Промышленные испытания в реальных заводских условиях подтвердили результаты прямых и косвенных исследований свойств наплавленного теплостойкого металла. Установлено, что изготовленные с применением плазменной наплавки активного слоя теплостойкими сталями высокой твердости с регулируемым термическим циклом и низкотемпературным подогревом рабочие валки стана холодной прокатки 6/100×315 полностью пригодны для условий прокатки и равнения труднодеформируемых сплавов и сталей при повышении в 1,5...2,0 раза стойкости по сравнению с серийными валками.

Повышение износостойкости наплавленных валков можно объяснить наличием в структуре мелкодисперсных карбидов М6C и МC. Наличие в поверхностном слое наплавленных валков сжимающих напряжений и отсутствие резкого перехода сжимающих напряжений в растягивающие является, вероятно, одним из факторов, способствующих повышению износостойкости [4 -6].

Выводы

Разработана технология наплавки деталей металлургического оборудования теплостойкими сталями высокой твердости с низкотемпературным подогревом, позволяющая за счет применения регулируемого термического цикла получать наплавленный металл без трещин в состоянии близком к закаленному. Температура подогрева в разработанных способах наплавки снижается в 2,0-3,0 раза по сравнению с традиционными способами наплавки. При этом упрощается процесс наплавки, повышается ее производительность, максимально используются свойства наплавленного высоколегированного слоя.

Рецензенты:

Дворников Л.Т., д.т.н., профессор заведующий кафедрой теории механизмов и машин и основ конструирования Сибирского индустриального университета, г. Новокузнецк;

Гизатулин Р.А., д.т.н., профессор кафедры металлургия черных металлов Юргинского технологического института (филиал) Томского политехнического университета, г. Юрга.

Библиографическая ссылка

Малушин Н.Н., Валуев Д.В., Осетковский В.Л., Валуева А.В., Серикбол А.С. УПРОЧНЕНИЕ ДЕТАЛЕЙ МЕТАЛЛУРГИЧЕСКОГО ОБОРУДОВАНИЯ НАПЛАВКОЙ ТЕПЛОСТОЙКИМИ СТАЛЯМИ ВЫСОКОЙ ТВЕРДОСТИ С ПРИМЕНЕНИЕМ НИЗКОТЕМПЕРАТУРНОГО ПОДОГРЕВА // Современные проблемы науки и образования. – 2014. – № 6. ;URL: https://science-education.ru/ru/article/view?id=17052 (дата обращения: 23.04.2024).