Для повышения эффективности усвоения кальция разработан способ ввода силикокальция в металл на выпуске из 25-тонной дуговой печи в защитной оболочке из алюминия – в алюминиевых контейнерах-стаканах [1,4]. Контейнеры-стаканы с силикокальцием перед выпуском плавки закрепляли у дна сталеразливочного ковша на металлическом стержне типа «ложный стопор» [3, 6]. При таком способе ввода защитная оболочка и наполнитель растворяются под уровнем металла в ковше и не контактируют с атмосферой. Раскисление металла при растворении алюминиевого контейнера-стакана снижает потери кальция на окисление кислородом металла. Поднимающийся уровень металла при заполнении ковша обеспечивает постепенный по высоте контейнера-стакана ввод кальция в сталь, а интенсивное перемешивание расплава в ковше – взаимодействие кальция с большим объемом металла от момента его расплавления до начала парообразования [1].

Алюминиевые контейнеры-стаканы массой 15 кг (0,5 кг/т стали), заполненные 15 кг силикокальция марки Ск15 (0,5 кг/т стали), в количестве 1–3 использовали для обработки низко- и среднеуглеродистых марок стали. Для сравнения исследовали вариант ввода силикокальция в кусках на дно ковша перед выпуском плавки (0.5–2,33 кг/т) совместно с алюминием в чушках (0,7–1,5 кг/т стали). На ряде плавок на дно ковша присаживали ферротитан ФТи30 в количестве 1,67 – 2,67 кг/т стали.

Наблюдения за ходом выпуска показали, что алюминиевые контейнеры-стаканы с силикокальцием растворяются при наполнении ~ ½ ковша без заметного визуального кипения металла за счет парообразования кальция.

Вариант ввода кальция в защитной оболочке отличался большей стабильностью и достаточно высоким средним коэффициентом усвоения кальция – 7,9 % (колебания 4,4 – 17,0 %) при значениях коэффициента усвоения на отдельных плавках 10–12 %. Остаточная концентрация кальция в металле 0,0006 – 0,0024 % пропорциональна количеству введенного в контейнерах-стаканах силикокальция. При этом коэффициент усвоения кальция не зависит от расхода силикокальция (количества контейнеров-стаканов).

Ввод силикокальция в кусках на дно ковша характеризовался меньшей стабильностью и повышенным разбросом концентраций (0,0002–0,0020 %) и более низким средним коэффициентом усвоения кальция 4,4 % (колебания 1,5–8,7 %).

Химический состав металла (концентрация углерода 0,05–0,46 %), предварительное раскисление и легирование в дуговой печи кремнием (0,15–0,95 %), марганцем (0,50–2,10 %) и хромом (0,9–1,2 %) не оказывают влияния на эффективность ввода кальция по обоим вариантам.

Рассмотрено влияние ввода силикокальция на десульфурацию стали во время выпуска. В момент начала обработки кальцием металл покрыт шлаком, который оказывает большое влияние на степень десульфурации и конечное содержание серы в стали. Десульфурация происходит в результате взаимодействия металла со шлаком [4]

[S] + [Fе] + (СаО) = (СаS) + (FеО);

К= (а(СаS) а(FеО)) / (а[S] а(СаО)) (1)

Так как к началу обработки сталь содержит веденный для раскисления алюминий, а в шлаке есть А12 О3 , протекает также реакция

(СаО) + 2/3[А1] + [S] = (СаS) + 1/3(Аl2О3);

К = (а(СаS) а1/3 (Al2O3))/ (а(СаО) а 2/3[Al] а[S]) (2)

Из уравнений (1) и (2) следует, что наилучшие условия десульфурации создаются, когда в ковше образуется шлак на основе алюминатов кальция, насыщенный СаО.

Скорость десульфурации может быть описана уравнением [12]

d[S]/dτ = кS (F/V){[%S] - (%S)/ JS}, (3)

где кS – коэффициент скорости, м/с; JS= (%S)/[%S] – равновесный коэффициент распределения серы.

Скорость процесса повышается с увеличением относительной поверхности и коэффициента скорости, т.е. интенсивности перемешивания, в частности, с увеличением расхода аргона при вдувании порошков. Согласно результатам некоторых исследований в зависимости от расхода аргона кS = (2 - 4,6)·10-3 м/с [5,6].

Исходное содержание серы в металле перед выпуском из печи составило 0,009–0,019 %, после выпуска в ковш – 0,006–0,015 %. Коэффициент десульфурации колебался в пределах от 0 до 56,2 %. Количество удаленной серы за время выпуска и коэффициент десульфурации не зависят ни от варианта ввода кальция, ни от его расхода. Однако с понижением конечной концентрации серы остаточная концентрация кальция в металле повышается: при содержании серы менее 0,010–0,012 % концентрация кальция возрастает и составляет 0,0012–0,0024 %.

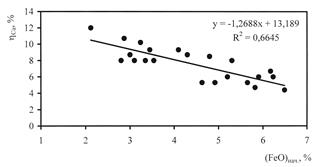

При вводе силикокальция в контейнерах-стаканах концентрация алюминия в готовом металле (0,015–0,076 %) не оказывает влияния на остаточную концентрацию кальция и коэффициент его усвоения. С учетом того, что в момент растворения контейнеров-стаканов в ковше находилось ~½ всего металла, то концентрация алюминия составляет как минимум в 2 раза выше содержания кальция. При отсутствии влияния окисленности металла, напротив, большое влияние на коэффициент усвоения кальция оказывает окисленность шлака – концентрация FeO перед выпуском из печи (рисунок 1).

Рисунок 1. Влияние окисленности шлака на коэффициент усвоения кальция

·ηСа = 13,189 – 1,2688 (FeO)Н, R2 = 0,6695 (4)

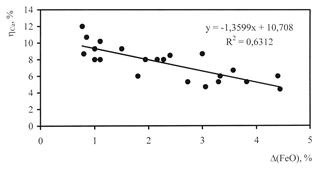

и изменение концентрации оксида железа за время выпуска (ΔFeO – рисунок 2)

Рисунок 2. Влияние изменения окисленности шлака за время выпуска на коэффициент усвоения кальция

·ηСа = 10,708 – 1,3599 Δ(FeO), R2 = 0,6312 (5)

Из полученных результатов следует, что растворение алюминиевых контейнеров-стаканов происходит под уровнем металла в слое, представляющим собой металлошлаковую эмульсию. По расчету при раскислении шлака связывается кислорода в 1–5 раз больше, чем при раскислении металла, то есть кислородный потенциал шлака в металлошлаковой смеси в несколько раз превышает кислородный потенциал металла. Кальций в первую очередь расходуется на раскисление шлака.

Предварительное раскисление шлака до значений FeO ниже 2–3 % позволяет до минимума снизить окислительное влияние шлака и иметь стабильное на уровне 8–12 % усвоение кальция при вводе силикокальция в контейнерах-стаканах. В этом варианте ввода силикокальция повышение температуры металла перед выпуском (1580–1640 °C) и снижение длительности выпуска (1 мин 10 сек – 3 мин) повышают усвоение кальция [5].

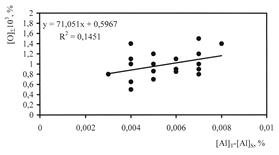

Концентрация общего кислорода характеризует загрязненность металла оксидными неметаллическими включениями и по пробам на разливке составляет 0,005–0,015 %. Концентрация общего кислорода пропорциональна связанному в оксиды алюминию (рисунок 3).

Рисунок 3. Влияние связанного оксида алюминия на общую концентрацию кислорода в металле

AlСВЯЗ = AlТ - AlS = 0,002 – 0,009 %, где AlТ и AlS концентрации общего и кислоторастворимого алюминия.

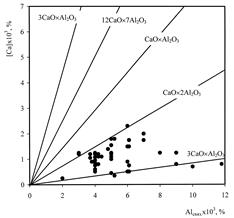

Принимая, что кальций при модифицировании полностью связывает оксиды алюминия в алюминаты кальция mCaO·nAl2O3, по диаграмме [Ca] – ([AlТ] – [AlS]) можно прогнозировать состав образующихся алюминатов и, соответственно, степень модифицирования включений (рисунок 4).

Рисунок 4. Влияние содержания алюминия и кальция на состав неметаллических включений

При содержании кальция менее 0,001 % основным типом включений является оксид Al2O3 и алюминаты с низким содержанием кальция – CaO·6Al2O3. При содержании кальция более 0,001 % наряду с включениями CaO·6Al2O3 образуются включения с более высоким содержанием кальция и более низким содержанием кислорода – CaO·2Al2 O3. Полученные результаты подтверждают данные работ [4, 6].

Анализ влияния различных факторов на коэффициент усвоения кальция показал, что наиболее значимым является окисленность шлака. С учетом этого фактора концентрацию кальция при вводе его в алюминиевых контейнерах-стаканах в первом приближении можно рассчитать по уравнению

![]() (6)

(6)

где [Ca] – остаточная концентрация кальция в металле, %; ![]() – количество контейнеров-стаканов;

– количество контейнеров-стаканов; ![]() – количество кальция, введенного в одном контейнере-стакане, %; ηСа – коэффициент усвоения кальция, %; qSiCa – масса силикокальция, вводимого в одном контейнере-стакане, кг; GМе – масса металла, кг; [Ca]SiCa – концентрация кальция в силикокальции, %; (FeO)Н – концентрация оксида железа перед выпуском плавки из дуговой печи, %.

– количество кальция, введенного в одном контейнере-стакане, %; ηСа – коэффициент усвоения кальция, %; qSiCa – масса силикокальция, вводимого в одном контейнере-стакане, кг; GМе – масса металла, кг; [Ca]SiCa – концентрация кальция в силикокальции, %; (FeO)Н – концентрация оксида железа перед выпуском плавки из дуговой печи, %.

Изучено влияние комплексной обработки стали св.08Г2С в ковше на выпуске из дуговой печи кальцием, алюминием и титаном на механические свойства и загрязненность неметаллическими включениями [2].

Загрязненность металла неметаллическими включениями, а также модифицирующее влияние кальция на морфологию включений изучали на образцах проб литой стали, отобранных на разливке, и прокатных образцах от заготовки 100×100 мм. Оценку загрязненности неметаллическими включениями проводили металлографическим способом по ГОСТ 1778-90 методом «Л». Критерием оценки чистоты стали приняли индекс загрязненности – I. Механические свойства металла рассматривали после горячей деформации в катанке Ø 6,5 мм и проволоке Ø 1,2; 1,6; 2,0 и 3,5 мм. Металл опытных плавок имел следующий химический состав: 0,04 – 0,12 % С; 0,64 – 1,12 % Si; 1,67 – 2,14 % Mn; 0,006 – 0,015 % S; 0,008 – 0, 28 % P; 0,006 – 0,056 % Al; 0,018 – 0,040 %Ti; 0,0004 – 0,0020 % Ca.

Металл опытных плавок сравнили с металлом, выплавленным по обычной технологии без обработки силикокальцием. На сравнительных плавках без обработки силикокальцием обнаружена остаточная концентрация кальция 0,0002 – 0,0006 %, что, по-видимому, связано с восстановлением оксида кальция из шлака алюминием при раскислении на выпуске из дуговой печи и образованием алюминатов типа СаО·Аl2О3 [4,9].

Сравнение включений в литом металле и прокате на одних и тех же плавках позволяет проследить их трансформацию в процессе затвердевания и горячей деформации при прокатке.

Общий индекс загрязненности литых проб I=(0,7 - 1,5)·10-³ соответствовал общему индексу загрязненности проб, взятых из проката - I=(0,7 - 1,7)·10-³. Основным типом неметаллических включений литых образцов на плавках как обработанных, так и не обработанных силикокальцием являются глобулярные железомарганцевые силикаты. Сульфиды и оксиды в свободном виде не наблюдаются, так как входят в состав силикатов. Оксиды представлены либо сложными включениями, либо железомарганцевыми включениями на фоне мелких (< 2,5 мкм) силикатов и корунда, встречаются и единичные алюмосиликаты.

С ростом содержания кальция индекс загрязненности и по силикатам, и оксидам изменяется незначительно – (0,47 – 0,96)·10-³ и (0,10 – 0,60)·10-³ соответственно. Суммарный индекс загрязненности, форма и характер распределения неметаллических включений в литых пробах практически не зависят от содержания кальция. Добавки ферротитана приводят к появлению сложных включений на основе нитридов – оксинитридов и карбонитридов титана. Индекс загрязненности по нитридным включениям – (0,10 – 0,25)·10³.

В прокатных образцах без обработки металла кальцием основными типами неметаллических включений являются пластичные железомарганцевые силикаты, раскатанные в строчку, пластичные и глобулярные силикаты, а также пластичные включения сульфидной группы (сульфиды и оксисульфиды). Индекс загрязненности включениями этой группы составляет I = (0,72 - 0,94)·10-³.

С ростом содержания кальция происходит снижение количества деформируемых включений всех размерных групп и соответственно возрастает количество глобулярных включений, т. е. получает развитие процесс коагуляции неметаллических включений в глобули сложного состава типа СаО – Аl2О3 – СаS – МnS, в которых ядро из алюминатов кальция заключено в сульфидную оболочку. Полная глобуляризация неметаллических включений наступает при содержании кальция более 0,0015 %. Степень глобуляризации включений определяется отношением Са/S. Полностью процесс завершается при Ca/S > 0,18.

С возрастанием концентрации кальция происходит снижение общего количества деформируемых включений размерных групп < 10 мкм и < 20 мкм и сокращение их длины.

При раскислении стали титаном в прокатных образцах с ростом его концентрации с 0,018 до 0,030 % загрязненность неметаллическими включениями нитридной группы возрастает с 0,18·10-³ до 1,06·10-³.

Загрязненность стали неметаллическими включениями, их форма и морфология не зависят от способа ввода раскислителей – алюминия и силикокальция – в контейнерах-стаканах или кусках на дно ковша. Общий индекс загрязненности в прокатных образцах практически мало зависит от остаточной концентрации кальция (0,0005 – 0,0020 %) и алюминия (0,006 – 0,056 %).

Общий индекс загрязненности стали возрастает с увеличением концентрации общего кислорода в металле (0,006 – 0,012 %) и содержания FeO в шлаке (1,20 – 5,30 %). Увеличение остаточной концентрации кальция (> 0,001 %) приводит к снижению концентрации общего кислорода и более полному раскислению шлака – снижению FeO на 0,2 – 3,7 %.

Механические свойства катанки диаметром 6,5 мм и проволоки диаметром 1,2; 1,6 и 2,0 мм из стали св. 08Г2С в зависимости от типа применяемых раскислителей приведены в таблице 3. В катанке определялись временное сопротивление разрыву – σв и относительное сужение – Ψ, в проволоке – только σв. Добавки кальция в пределах до 0,002 % практически не влияют на временное сопротивление разрыву. Однако с увеличением концентрации кальция относительное сужение слабо снижается, что связано с образованием малопластичных алюминатов типа СаО·Аl2О3. При возрастании концентрации алюминия с 0,006 до 0,056 % в присутствии кальция относительное сужение возрастает с 54,5 до 69,5 % при снижении временного сопротивления разрыву с 68,6 до 57,6 кгс/мм².

Сильнее всего на механические характеристики катанки оказывает титан. Увеличение концентрации титана (в присутствии кальция и алюминия) с 0,018 до 0,040 % приводит к повышению прочности с 51,7 64,8 кгс/мм² при одновременном снижении пластичности с 77,5 до 58,4 %.

Выводы

Разработан способ ввода кальция в металл на выпуске из сталеплавильного агрегата в сталеразливочный ковш в защитной оболочке из алюминия. Раскисление металла при растворении алюминиевого контейнера-стакана снижает потери кальция на окисление кислородом металла. Исследовано влияние состава шлака на усвоение кальция металлом. Изучено влияние комплексной обработки стали кальцием и алюминием на механические свойства и загрязненность неметаллическими включениями готового проката.

Рецензенты:

Сапожков С.Б., д.т.н., профессор, заведующий кафедрой естественно-научного образования Юргинского технологического института (филиал) Томского политехнического университета, г. Юрга.

Сенкус В.В., д.т.н., профессор кафедры экологии и техносферной безопасности, Новокузнецкий институт (филиал) Федерального государственного бюджетного образовательного учреждения высшего профессионального образования «Кемеровский государственный университет», г. Новокузнецк.

Библиографическая ссылка

Гизатулин Р.А., Валуев Д.В., Едешева Ч.В. ТЕХНОЛОГИЯ КОМПЛЕКСНОЙ ОБРАБОТКИ МЕТАЛЛА НА ВЫПУСКЕ КАЛЬЦИЕМ И АЛЮМИНИЕМ // Современные проблемы науки и образования. – 2014. – № 2. ;URL: https://science-education.ru/ru/article/view?id=12782 (дата обращения: 20.04.2024).