При разработке и совершенствовании режимов нагрева слитков под последующую деформацию (прокатку, ковку) необходимо обладать достаточно точной информацией о тепловом состоянии слитков при транспортировке из сталеплавильных цехов. Особенно данная проблема актуальна применительно к слиткам большой массы, для которых характерна значительная неравномерность распределения температуры по телу слитка [1; 3]. Неточная оценка теплосодержания слитков в момент посада в нагревательные колодцы (печи) приводит либо к избыточному увеличению времени нагрева слитков [4; 5], тем самым повышая расход топлива и потери в виде угара и окалины, либо повышает риск выдачи под обработку давлением непрогретых слитков при недостаточном времени нагрева. Методы получения данных о тепловом состоянии слитков можно подразделить на две группы: непосредственное измерение температуры и численное моделирование. В последние годы широкое распространение получили методы второй группы, что связано с технической сложностью и высокой стоимостью оборудования для непосредственного измерения температуры слитков.

Следует отметить, что создание адекватно отражающих реальный процесс моделей является довольно сложной задачей, поскольку теплообменные процессы протекают в многокомпонентной, изменяющей по ходу затвердевания слитков свой состав, тепловые и геометрические характеристики, системе.

В настоящее время наибольшее распространение получили три методики численного моделирования тепловых процессов в различных телах: метод конечных разностей, метод элементарных тепловых балансов и метод конечных элементов. Эффективность метода конечных разностей подтверждена множеством исследований, однако существенным недостатком данной методики является значительная погрешность при расчетах для тел сложной формы, что обусловлено использованием при моделировании прямоугольных сеток. Использование метода элементарных тепловых балансов позволяет достаточно точно аппроксимировать граничные условия на поверхностях конусообразных тел за счет применения трапецеидальных сеток, однако при этом значительные погрешности возникают в аппроксимации дифференциального уравнения теплопроводности. Метод конечных элементов, изначально созданный для решения стационарных уравнений упругости, гораздо более эффективен для моделирования процессов в системах сложной геометрической формы по сравнению с методом конечных разностей. Однако к его недостатку можно отнести повышенную сложность, обусловленную использованием аппарата функционального анализа и матричной алгебры.

С учетом вышеприведенных недостатков методик численного моделирования разработана методика оценки теплового состояния слитка, сущность которой заключается в замене пространственных переменных дифференциального уравнения теплопроводности новыми переменными, преобразующими область неправильной формы к единичному прямоугольнику. Такой подход позволяет, с одной стороны, избежать возникновения характерной для методов конечных разностей значительной погрешности при исследовании тел сложной формы, с другой стороны – является гораздо менее сложным по отношению к методу конечных элементов.

В основе разработанной математической модели находятся следующие положения:

1. Температурные поля в слитке, изложнице и поддоне описываются системой дифференциальных уравнений теплопроводности:

![]() , (1)

, (1)

где ![]() - текущая температура, °С;

- текущая температура, °С;

![]() - время процесса; l = 1, 2, 3 соответственно для слитка, изложницы и поддона;

- время процесса; l = 1, 2, 3 соответственно для слитка, изложницы и поддона;

![]() - объемные теплоемкости, Дж×К/м3;

- объемные теплоемкости, Дж×К/м3;

![]() - коэффициенты теплопроводности соответствующих материалов, Вт/(м×К);

- коэффициенты теплопроводности соответствующих материалов, Вт/(м×К);

![]() - фактор формы (равен 0 для декартовой системы координат и 1 для цилиндрической

- фактор формы (равен 0 для декартовой системы координат и 1 для цилиндрической

системы координат).

2. Для определения начальных условий использована гипотеза мгновенного заполнения изложницы металлом, при этом предполагается, что в момент заливки температура в слитке, изложнице и поддоне распределена равномерно.

С учетом вышесказанного начальные условия приняли вид:

![]() ,

, ![]() ,

, ![]() . (2)

. (2)

При определении граничных условий исходили из условия, что охлаждение изложницы с внешней стороны происходит в среде с постоянной вдали от поверхности температурой. При этом теплообмен осуществляется радиационно-конвективным способом.

Граничные условия на внешних поверхностях:

![]() , (3)

, (3)

где ![]() - тепловой поток от l-го тела в среду, Вт/м2;

- тепловой поток от l-го тела в среду, Вт/м2;

![]() - суммарный коэффициент теплообмена конвекцией и излучением, Вт/(м3/К);

- суммарный коэффициент теплообмена конвекцией и излучением, Вт/(м3/К);

![]() и

и ![]() - температура поверхности l-го тела и среды соответственно.

- температура поверхности l-го тела и среды соответственно.

Граничные условия для периода нагрева с повышением температуры на границе металл-окалина:

![]() , (4)

, (4)

где ![]() - критерий Био, рассчитанный по параметрам окалины;

- критерий Био, рассчитанный по параметрам окалины;

![]() - тепловой поток окисления, Вт/м2.

- тепловой поток окисления, Вт/м2.

Граничные условия для периода нагрева, проходящего при постоянной температуре, на границе металл-окалина:

![]() , (5)

, (5)

где ![]() - контрольная температура печи, °С.

- контрольная температура печи, °С.

3. Для снижения погрешности расчетов осуществили переход от криволинейной области к прямоугольной.

Для новых условий уравнение теплопроводности приняло вид:

![]() , (6)

, (6)

где ![]() ,

, ![]() ,

, ![]() - осевой, смешанный, и радиальный дифференциальные

- осевой, смешанный, и радиальный дифференциальные

операторы соответственно.

Начальные условия при переходе к прямоугольной области:

![]() (7)

(7)

Граничные условия в новых переменных:

![]() (8)

(8)

С использованием разработанной математической модели провели исследование динамики изменения температуры различных слоев промышленных крупнотоннажных слитков ОАО «ЕВРАЗ ЗСМК». В качестве объекта исследования выбрали слитки, разливаемые в уширенные книзу изложницы, массой 11,5 т. Продолжительность периодов охлаждения и нагрева слитков принимали в соответствии с действующими нормативами (табл. 1).

Таблица 1 – Нормативы времени прохождения составов со слитками

|

Наименование операции |

Продолжительность операции, час-мин. |

|

Время выдержки от конца разливки до снятия изложниц |

0-50 |

|

Время на раздевание состава |

не более 0-10 |

|

Время охлаждения слитков в изложнице |

от 0-50 до 1-00 |

|

Время от конца раздевания состава до поступления на нагревательные колодцы |

(не более) 0-15 |

|

Время посадки слитков в колодцы |

0-15 |

|

Время охлаждения слитков на воздухе |

от 0-15 до 0-30 |

|

Общее время охлаждения слитков |

от 1-05 до 1-30 |

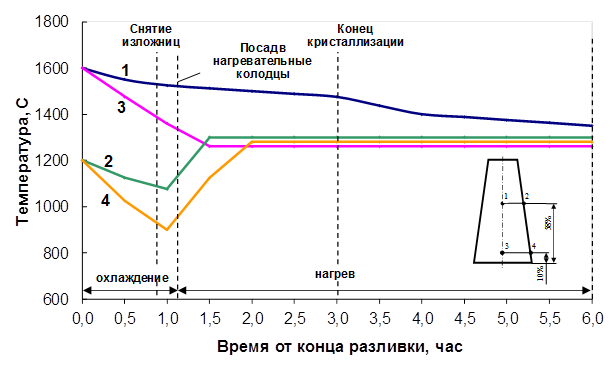

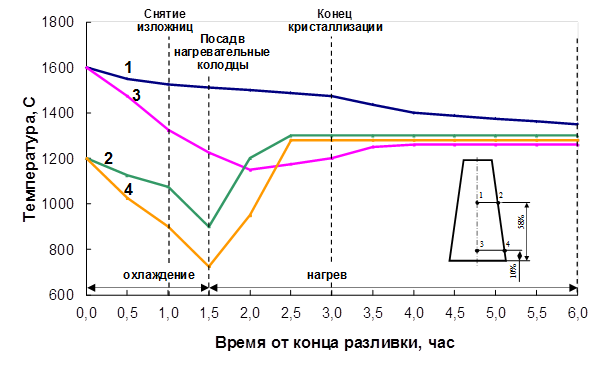

Моделирование провели для режимов охлаждения, соответствующих оговоренным в нормативах минимальному и максимальному значениям: 1) время охлаждения слитка в изложнице 50 мин., продолжительность охлаждения слитка на воздухе 15 мин., общее время охлаждения слитка 1 ч 05 мин.; 2) время охлаждения слитка в изложнице 1 ч, продолжительность охлаждения слитка на воздухе 30 мин., общее время охлаждения слитка 1 ч 30 мин. Рассматривали динамику изменения температуры в четырех точках, соответствующих осевому и поверхностному слоям слитка в тепловом центре (58% от донной части) и самом холодном месте слитка (10% от донной части).

Полученные результаты (рис. 1) свидетельствуют, что при минимально оговоренном в нормативах времени охлаждения слитка (1 ч 05 мин.) конец кристаллизации происходит через 2 ч 30 мин. после окончания разливки, то есть через 1 ч 25 мин. после начала нагрева. При этом наиболее холодные слои слитка нагреваются до температуры деформации через 3 ч 30 мин. после окончания разливки, что соответствует 2 ч 05 мин. с момента посада в нагревательные колодцы.

Рис. 1 - Динамика изменения температуры слитка при минимальном времени охлаждения

Для максимального согласно действующим нормативам времени охлаждения слитков (1 ч 30 мин.) конец кристаллизации слитка происходит через 3 ч после окончания разливки (рис. 2), то есть через 1 ч 30 мин. после начала нагрева. При этом наиболее холодные слои слитка нагреваются до температуры прокатки через 4 ч после окончания разливки, что соответствует 2 ч 30 мин. с момента посада в нагревательные колодцы.

Рис. 2 - Динамика изменения температуры слитка при максимальном времени охлаждения

Таким образом, продолжительность нагрева слитков, равная 2 ч 05 мин – 2 ч 30 мин, обеспечивает достаточный для их дальнейшей деформации нагрев и при этом позволяет избежать выдачи в прокатку слитков с жидкой фазой.

На основании полученных данных разработаны новые энергосберегающие режимы нагрева слитков, отличающиеся меньшей на 2,0-2,5 ч продолжительностью нахождения слитков в нагревательных колодцах. Снижение времени нагрева достигнуто за счет более полного использования избыточного теплосодержания слитков при посаде в нагревательные колодцы. Применение новых ресурсосберегающих режимов нагрева слитков на ОАО «ЕВРАЗ ЗСМК» позволило снизить расход топлива на 6 кг у.т./т.

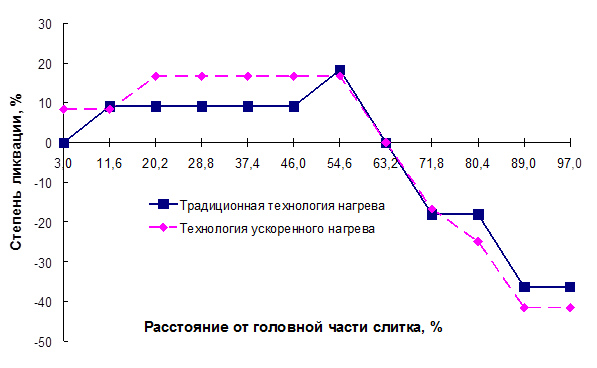

Поскольку изменение режимов транспортировки и нагрева слитков оказывает значительное влияние на условия кристаллизации стали и, следовательно, на формирование внутренней структуры слитков [2], провели дополнительные исследования качества макроструктуры слитков, нагретых по новой технологии. В результате установлено, что макроструктура слитков соответствует требованиям для качественных марок сталей: отсутствуют подусадочные раковины и рыхлости, пузыри, расслоения, трещины. Проведенными исследованиями химической неоднородности слитков стали 20 кп, нагретых по традиционной и ускоренной технологиям, установлено, что характер ликвации серы и углерода практически одинаков. Для углерода максимальная отрицательная положительная ликвация на слитках, нагретых по новой технологии, выше на 5,3%, или 0,007% в переводе на абсолютные значения содержания элемента, а максимальная положительная ликвация ниже на 1,5%, или 0,001% в переводе на абсолютные значения (рис. 3).

Рис. 3 – Ликвация углерода по высоте слитка

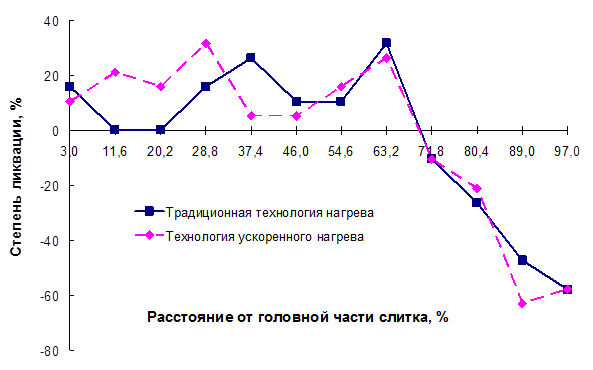

Для серы максимальная отрицательная ликвация на слитках, нагретых по новой технологии, выше на 5,3%, или 0,001% в переводе на абсолютные значения содержания элемента, а максимальная положительная ликвация имеет одинаковое значение со слитками, нагретыми по традиционной технологии (рис. 4).

Рис. 4 – Ликвация серы по высоте слитка

Таким образом, можно констатировать, что использование новой энергосберегающей технологии транспортировки и нагрева слитков не приводит к ухудшению макроструктуры слитков и не увеличивает степень химической неоднородности по высоте отливок.

Вывод

С использованием разработанной математической модели тепловых процессов при кристаллизации слитков проведены исследования динамики изменения температурных полей в крупнотоннажных слитках ОАО «ЕВРАЗ ЗСМК». На основании полученных данных разработан новый энергосберегающий режим ускоренной транспортировки и нагрева крупнотоннажных слитков. Промышленными экспериментами доказано, что использование нового режима транспортировки и нагрева крупнотоннажных слитков не оказывает отрицательного влияния на макроструктуру слитков и не увеличивает степень химической неоднородности.

Рецензенты:

Козырев Н.А., д.т.н., профессор, заведующий кафедрой металлургии и технологии сварочного производства ФГБОУ ВПО «Сибирский государственный индустриальный университет», г. Новокузнецк.

Никитин А.Г., д.т.н., доцент, заведующий кафедрой автомобильного транспорта и технологических машин ФГБОУ ВПО «Сибирский государственный индустриальный университет», г. Новокузнецк.

Библиографическая ссылка

Уманский А.А. РАЗРАБОТКА И ПРИМЕНЕНИЕ МЕТОДИК МОДЕЛИРОВАНИЯ ТЕПЛОВЫХ ПРОЦЕССОВ В СЛИТКАХ ПРИ КРИСТАЛЛИЗАЦИИ И НАГРЕВЕ // Современные проблемы науки и образования. – 2014. – № 1. ;URL: https://science-education.ru/ru/article/view?id=12148 (дата обращения: 23.04.2024).