В статье [3] приводится разработанная в рамках нелокальной версии термодинамики [2] кинетическая модель расчета многокомпонентной изотермической абсорбции. Уравнение для удельного мольного потока через границу раздела фаз имеет вид

![]() , (1)

, (1)

![]() , (2)

, (2)

![]() , (3)

, (3)

![]() , (4)

, (4)

где ![]() - коэффициент массопередачи i-го компонента;

- коэффициент массопередачи i-го компонента;

![]() - коэффициенты массоотдачи i-го компонента соответственно в газовой и жидкой фазах.

- коэффициенты массоотдачи i-го компонента соответственно в газовой и жидкой фазах.

Для проверки адекватности предложенной модели необходимо произвести расчет и сравнить с имеющимися экспериментальными данными.

Чтобы рассчитать изменение мольного количества распределяющегося компонента в газовой фазе ![]() по уравнению (1) необходимо это уравнение проинтегрировать

по уравнению (1) необходимо это уравнение проинтегрировать

, (5)

, (5)

где ![]() - поверхность контакта в единице объема,

- поверхность контакта в единице объема, ![]() ,

,

![]() – рабочая высота аппарата,

– рабочая высота аппарата, ![]() .

.

На практике интегрирование уравнения (1) сводится к процедуре численного интегрирования. Задача расчета изотермического абсорбера ставится в поверочном варианте. Целью расчета является нахождение выходных потоков абсорбера и их составов, а также покомпонентных составов газа и жидкости по высоте аппарата. Исходными данными для расчета выходных потоков абсорбера и их составов являются: входной поток абсорбента ![]() , концентрации в нем распределяющихся компонентов

, концентрации в нем распределяющихся компонентов ![]() , количество газа, поступающего на абсорбцию

, количество газа, поступающего на абсорбцию ![]() , концентрации в нем извлекаемых компонентов

, концентрации в нем извлекаемых компонентов ![]() , величины коэффициентов переноса

, величины коэффициентов переноса ![]() и

и ![]() , средние температуры газовой и жидкой фаз

, средние температуры газовой и жидкой фаз ![]() и

и ![]() , константы фазового равновесия извлекаемых компонентов

, константы фазового равновесия извлекаемых компонентов ![]() , высота рабочей части аппарата

, высота рабочей части аппарата ![]() , поверхность контакта в единице объема

, поверхность контакта в единице объема ![]() , физические свойства газовой и жидкой фаз (скорость звука, плотность, молярная масса). Решение поставленной задачи осуществляется методом итераций и заканчивается при достижении заранее заданной степени точности. Рассмотрим подробнее последовательность итерационного расчета. Зная высоту рабочей части аппарата

, физические свойства газовой и жидкой фаз (скорость звука, плотность, молярная масса). Решение поставленной задачи осуществляется методом итераций и заканчивается при достижении заранее заданной степени точности. Рассмотрим подробнее последовательность итерационного расчета. Зная высоту рабочей части аппарата ![]() и задавшись числом элементарных объемов

и задавшись числом элементарных объемов ![]() , на которые разбивается рабочая часть аппарата, выбираем шаг интегрирования

, на которые разбивается рабочая часть аппарата, выбираем шаг интегрирования

![]() .

.

Так как интегрирование уравнения (1) проводится численно, то изменение мольного количества распределяющегося компонента в газовой фазе ![]() в j-м элементарном объеме колонного аппарата высотой

в j-м элементарном объеме колонного аппарата высотой ![]() определяется из уравнения (5), записанного в конечных разностях

определяется из уравнения (5), записанного в конечных разностях

![]() . (6)

. (6)

При использовании метода итераций первым этапом расчета является «заполнение» колонны исходным газом. При этом допускается, что до подачи абсорбента в колонну с каждого элементарного объема аппарата уходит газ, по количеству и составу равный сырому газу.

Второй этап решения – расчет каждого элементарного объема аппарата, начиная с верха колонны, в ходе которого определяются количества и составы потоков газа и жидкости, покидающих этот элементарный объем.

Рассмотрим подробнее последовательность расчета j-го элемента аппарата.

1. Определяется удельный мольный поток по уравнению массопередачи (1) .

2. По уравнению (6) рассчитываются изменения мольного количества распределяющихся компонентов в газовой фазе, и эти значения суммируются

![]() .

.

3. На основе уравнения материального баланса определяются искомые параметры выходных потоков аппарата

![]() ,

,

![]() ,

,

![]() ,

,

![]() .

.

В результате расчета при первом приближении определяются выходные параметры жидкой фазы ![]() и расчетные параметры входного газового потока

и расчетные параметры входного газового потока ![]() . Вследствие произвольного выбора состава газа заполнения полученные в результате первой итерации покомпонентные составы конечных продуктов разделения не удовлетворяют уравнению материального баланса

. Вследствие произвольного выбора состава газа заполнения полученные в результате первой итерации покомпонентные составы конечных продуктов разделения не удовлетворяют уравнению материального баланса

![]() . (7)

. (7)

Дальнейший расчет аппарата производится снизу вверх. Если материальный баланс снова не будет сходиться, то расчет аппарата повторяется сверху вниз и снизу вверх до тех пор, пока условие (7) не будет выполнено.

Рассчитаем противоточный абсорбер для разделения многокомпонентной углеводородной смеси. В качестве абсорбента используется керосиновая фракция с молекулярным весом ![]() и плотностью

и плотностью ![]() . Количество поступающего на абсорбцию газа

. Количество поступающего на абсорбцию газа ![]() , количество тощего абсорбента

, количество тощего абсорбента ![]() , средняя температура жидкости

, средняя температура жидкости ![]() , коэффициенты переноса

, коэффициенты переноса ![]() , рабочая высота аппарата

, рабочая высота аппарата ![]() , средняя температура газа

, средняя температура газа ![]() , удельная поверхность контакта фаз в единице объема

, удельная поверхность контакта фаз в единице объема ![]() .

.

Экспериментальные и расчетные значения концентраций компонентов, а также значения констант фазового равновесия приведены в таблице 1 [4]. Экспериментальные данные заимствованы из работы [1]. Сравнение экспериментальных и расчетных значений выходных концентраций в сухом газе и насыщенном абсорбенте показывает хорошее их совпадение.

Таблица 1

Экспериментальные и расчетные значения концентраций (многокомпонентная углеводородная смесь)

|

Компонент |

Константа равнов. |

Сырой газ (эксп) |

Тощий абсорб. (эксп.) |

Сухой газ (эксп.) |

Сухой газ (расчет) |

Насыщ. абсорб. (экспер.) |

Насыщ. абсорб. (расчет) |

|

|

49,8 |

0,110 |

0,000 |

0,151 |

0,141 |

0,000 |

0,002 |

|

|

11,8 |

0,364 |

0,000 |

0,477 |

0,448 |

0,007 |

0,031 |

|

|

2,7 |

0,211 |

0,000 |

0,240 |

0,216 |

0,053 |

0,076 |

|

|

0,89 |

0,215 |

0,015 |

0,112 |

0,147 |

0,192 |

0,183 |

|

|

0,38 |

0,036 |

0,010 |

0,006 |

0,017 |

0,041 |

0,045 |

|

|

0,28 |

0,047 |

0,042 |

0,010 |

0,025 |

0,113 |

0,074 |

|

|

0,08 |

0,016 |

0,022 |

0,004 |

0,006 |

0,039 |

0,034 |

|

Абсорб. |

- |

0,000 |

0,911 |

- |

- |

0,555 |

0,555 |

Адекватность предложенной кинетической модели реальному объекту была проверена также в ходе экспериментального исследования хорошо растворимого газа в аппарате с достаточно хорошо определяемой поверхностью контакта фаз: исследовалось поглощение аммиака водой из аммиачно-воздушной смеси в трубке с орошаемыми стенками.

В задачу экспериментального исследования входило определение профилей концентраций аммиака в газовой и жидкой фазах по высоте колонны. Изучение поглощения аммиака водой из аммиачно-воздушной смеси проводилось при различных нагрузках по жидкости и газу. Условия проведения эксперимента представлены в таблице 2.

Таблица 2

Гидродинамические условия проведения эксперимента

|

Параметры режима |

1 серия |

2 серия |

|

Расход воды, м3 /c |

|

|

|

Плотность орошения, м3/(м с) |

|

|

|

Изменение скорости газа в колонне, м/с |

|

|

В таблице 3 представлены экспериментальные и расчетные значения концентрации аммиака в газовой и жидкой фазах для плотности орошения ![]() и различных скоростей газа

и различных скоростей газа ![]() в колонне. Там же приводятся относительные отклонения расчетных значений от экспериментальных.

в колонне. Там же приводятся относительные отклонения расчетных значений от экспериментальных.

Таблица 3

Экспериментальные и расчетные значения концентраций аммиака по высоте колонны

|

Скорость газа |

Экспериментальные данные |

Расчетные данные |

|

|

|||

|

|

|

|

|

||||

|

|

0,000 0,002 0,007 0,014 |

0,016 0,025 0,035 0,062 |

0,000 0,002 0,006 0,012 |

0,013 0,022 0,038 0,062 |

0,0 0,0 14,0 14,0 |

18,0 12,0 8,0 0,0 |

|

|

|

0,000 0,004 0,016 0,026 |

0,024 0,034 0,046 0,062 |

0,000 0,006 0,014 0,023 |

0,024 0,034 0,047 0,062 |

0,0 16,0 12,5 11,5 |

0,0 0,0 2,1 0,0 |

|

|

|

0,000 0,008 0,020 0,036 |

0,030 0,038 0,047 0,061 |

0,000 0,009 0,020 0,033 |

0,028 0,038 0,049 0,061 |

0,0 10,0 0,0 8,3 |

6,7 0,0 4,0 0,0 |

|

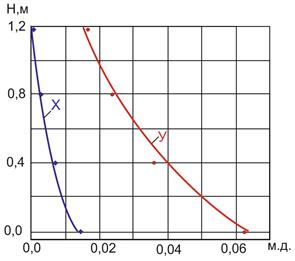

На рис. 1 представлены изменения концентрации аммиака в жидкой и газовой фазах по высоте колонны для скорости газа ![]() и плотности орошения

и плотности орошения ![]() . Анализ величин, представленных в таблице 3, и графическое сопоставление экспериментальных и расчетных данных об изменении концентрации аммиака в обеих фазах указывают на их удовлетворительное совпадение. Относительное отклонение расчетных значений концентраций от экспериментальных в основном не превышает погрешности схождения материального баланса - 15%.

. Анализ величин, представленных в таблице 3, и графическое сопоставление экспериментальных и расчетных данных об изменении концентрации аммиака в обеих фазах указывают на их удовлетворительное совпадение. Относительное отклонение расчетных значений концентраций от экспериментальных в основном не превышает погрешности схождения материального баланса - 15%.

Рис. 1. Распределение концентрации аммиака по высоте колонны в жидкой ( ![]() ) и газовой (

) и газовой ( ![]() ) фазах.

) фазах. ![]()

![]() .

.

При обработке экспериментальных данных коэффициент переноса ![]() определялся на основе предположения о том, что перепад концентраций

определялся на основе предположения о том, что перепад концентраций ![]() происходит на всей толщине жидкой пленки (т.е. толщина пограничного ламинарного слоя в жидкой фазе равна толщине пленки жидкости). Коэффициент переноса в газовой фазе подбирался в ходе расчета до наилучшего совпадения экспериментальных и расчетных данных. В таблице 4 представлены значения коэффициента переноса в газовой фазе

происходит на всей толщине жидкой пленки (т.е. толщина пограничного ламинарного слоя в жидкой фазе равна толщине пленки жидкости). Коэффициент переноса в газовой фазе подбирался в ходе расчета до наилучшего совпадения экспериментальных и расчетных данных. В таблице 4 представлены значения коэффициента переноса в газовой фазе ![]() и соответствующие ему толщины диффузионного слоя

и соответствующие ему толщины диффузионного слоя ![]() в газе в зависимости от скорости газа в колонне для двух различных плотностей орошения.

в газе в зависимости от скорости газа в колонне для двух различных плотностей орошения.

Таблица 4

Значения коэффициента переноса ![]() и толщины диффузионного слоя

и толщины диффузионного слоя ![]() в газовой фазе

в газовой фазе

|

Показатель |

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Анализ табличных данных показывает, что с увеличением скорости газа в колонне толщина диффузионного слоя в газовой фазе уменьшается, а коэффициент переноса возрастает. Это хорошо согласуется с физическим смыслом, который вкладывается в коэффициент переноса ![]() .

.

Подводя итог, можно сделать вывод, что предложенный кинетический метод расчета многокомпонентной изотермической абсорбции, разработанный в рамках нелокальной версии термодинамики, позволяет раскрыть физический смысл коэффициентов массоотдачи и массопередачи, выделить гидродинамическую составляющую этих коэффициентов и поставить на повестку дня разработку теоретических методов определения коэффициентов переноса. Сравнение результатов расчета по предложенной модели с экспериментальными данными для различных случаев абсорбции показывает хорошую ее работоспособность и возможность практического применения.

Рецензенты:

Фокин Владимир Михайлович, доктор технических наук, профессор, заведующий кафедрой «Энергоснабжение и теплотехника» ФГБОУ ВПО «Волгоградский государственный архитектурно-строительный университет», г. Волгоград.

Семенов Борис Александрович, доктор технических наук, профессор, заведующий кафедрой «Промышленная теплотехника» ФГБОУ ВПО «Саратовский государственный технический университет им. Ю.А. Гагарина», г. Волгоград.