Введение

В настоящее время предприятия малого и среднего бизнеса Коми-Пермяцкого округа, занимающиеся переработкой древесины на пиломатериалы (по 5–10 тыс.м3/год на одно предприятие), испытывают значительные трудности с организацией их сушки. Нормативные требования к сухим пиломатериалам ограничивают как величину конечной влажности, так и её разброс в партии, перепад по толщине и отсутствие остаточных напряжений. Сухие качественные пиломатериалы (6–18 %), реализуемые на территории Пермского края, в 2–3 раза дороже пиломатериалов с естественной влажностью (40–70 %). Поэтому вопросы качественного обезвоживания пиломатериалов на каждом из 200 лесопильных предприятий округа как никогда актуальны, и необходимость в инновационном преобразовании технологий переработки древесины является первоочередной задачей каждого из предприятий. Целью данной работы является разработка и создание технологических решений по совершенствованию конвективной сушки в установках малой мощности на основе проверенных решений и частично реализованных в Свердловской области.

Сбор материалов на действующих объектах осуществлялся по рабочим журналам камерной сушки предприятий, их систематизации, анализу и выборочной проверке показателей качества сушки. Основной причиной низкого качества продукции является нарушение технологического регламента процесса сушки, составной части действующих руководящих технических материалов по технологии камерной сушки пиломатериалов – РТМ [5].

Отсутствие на предприятиях технологического пара для проведения начальной и конечной влаготеплообработок приводит к совмещению очерёдности операций по схеме одновременной «сушки-прогрев», снижая качественные показатели, и является причиной низкой конкурентоспособности продукции.

Обширный статистический материал, собранный и проанализированный по результатам исследований технологии и техники сушки пиломатериалов при нестационарных условиях осушающей среды в лесосушильных камерах, используемых малыми предприятиями, послужил основой для его совершенствования. Основные результаты исследований совмещённой «сушки-прогрев» и последствия такой упрощенной технологии сводятся к следующему. Анализ явлений, происходящих в процессе обезвоживания пиломатериалов, позволил вскрыть закономерности механизма внешнего и внутреннего тепловлагопереноса в условиях нестационарности в сушильных установках малой мощности.

Отличительной чертой этого единого комплексного процесса является тесная взаимосвязь между внешним и внутренним переносом тепла и влаги, наличие нестационарных полей температур и скоростей в рабочем объёме сушильной камеры, нестационарных полей температуры и влагосодержания внутри материала [2].

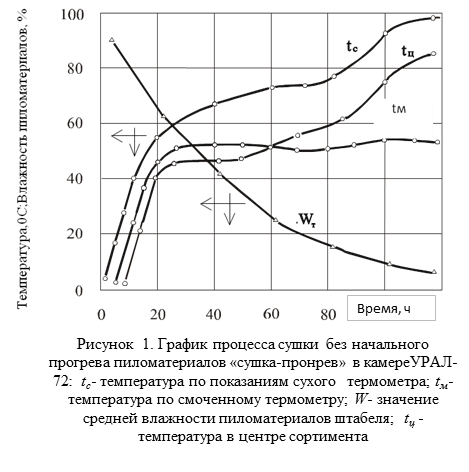

Особые трудности вскрытия закономерностей сушки в установках малой мощности при конвективном теплообмене вызывают переменные условия среды, когда перенос тепла к поверхности материала осуществляется одновременно действием теплопроводности и конвекции - это сложный нестационарный кинетический процесс. Под влиянием неравномерного распределения температуры и влагосодержания в высушиваемом пиломатериале создается объемно-напряженное состояние. Это, в свою очередь, является результатом незаконченной усушки различных слоёв материала, что приводит к локальному разрушению или его деформации. В реальных условиях, в большинстве таких камер, в качестве источника тепла используется горячая вода или энтальпия дымовых газов, поэтому процесс сушки древесины и существляется одновременно с ее начальным прогревом. Характерный график, отражающий описанный реальный процесс сушки в таких камерах, представлен на рис. 1.

Совмещенный неизотермический процесс, в отличие от общепринятого (с начальным прогревом в насыщенной паром среде), усложняет продвижение влаги к поверхности материала, вызывая ее перегрев. Наличие температурного градиента внутри материала (температура поверхности больше температуры центральных слоев) вызывает поток жидкой и парообразной влаги за счет термодиффузии по направлению потока тепла, т.е. к центру сортимента.

Перепад температуры препятствует движению влаги к поверхности тела и одновременно уменьшает интенсивность теплообмена за счет уменьшения разности температур между температурой среды и температурой поверхности материала, при этом зона испарения перемещается во внутрь сортимента. Основываясь на этих зависимостях и опираясь на экспериментальные данные с учетом величины перепада влажности по сечению материала, была получена обобщенная зависимость, характеризующая очень важное положение динамики сушки - величину критерия фазового перехода [2]. Его значение находится в пределах близких к 0,87, т.е. перенос влаги в высушиваемом материале происходит в виде пара (87 %) и только 13 % - в виде жидкости, что значительно увеличивает продолжительность сушки.

В подтверждение сказанному, были проанализированы величины коэффициентов влагопроводности – одного из основных показателей физических свойств древесины, характеризующих интенсивность процесса сушки [7]. По реальным кинетическим значениям температур совмещённого способа «сушки-прогрев», их численные значения не выходят за пределы

аʹ = 1,2-5,5·10-6 см2/с. Указанная величина возрастает всего в 1,6 раза, поскольку при удалении свободной влаги в этот период от центра материала к поверхности она движется только под действием градиента капиллярного давления.

И через пересушенный поверхностный слой, который препятствует, с одной стороны – передаче тепла (уменьшение теплопроводности древесины) от сушильного агента внутрь доски, с другой стороны – свободная влага, испаряясь, забирает часть тепла. Следовательно, отрицательный градиент температуры препятствует градиенту влажности, влагопроводность не изменяется, оставаясь на прежнем уровне.

При значении температуры древесины выше 56 0С наступает переходный период: возрастает влагопроводность и основной движущей силой в удалении влаги становится градиент влажности. С самого начала сушильного процесса влага движется к поверхности доски (в незначительной степени) в виде жидкости и – в большей, в виде диффундирующего пара – это было показано выше. Градиенты влажности и температуры направлены противоположно, процесс сушки осложнён и замедляется.

Таким образом, практически половина продолжительности сушки протекает при условиях, когда величина коэффициента влагопроводности, имея значение ниже возможного уровня (12·10-6см2/с), снижает эффективность обезвоживания.

Следовательно, способ совмещённой «сушка-прогрев» не позволяет реализовать потенциальные возможности основного закона влагопереноса, устанавливающего превалирующее влияние на плотность потока влаги коэффициента влагопроводности.

Известно [7], что температура материала наиболее существенно влияет на коэффициент влагопроводности древесины. Это явление объясняется увеличением коэффициента диффузии водяного пара и снижением вязкости жидкой влаги в капиллярах древесины при повышении температуры. Молекулы воды, преодолевая сопротивление мембран пор клеточных оболочек при повышенных температурах, стимулируют стабильный поток жидкой влаги к поверхности древесины. Это первое, и – второе. Следует в полной мере воспользоваться вторым началом термодинамики, которое в общем виде для влажных тел интерпретируется так: по направлению движения теплового потока движется и влага [1].

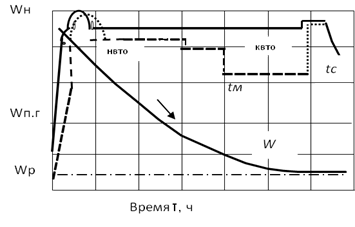

И, следовательно, чтобы избежать явлений (указанных выше при совмещённой «сушке-прогрев») необходимо придерживаться нормативного технологического регламента: осуществлять НВТО пиломатериала, подлежащего сушке. Он должен прогреваться в насыщенной паром среде при степени насыщенности сушильного агента равным единице. Данную технологическую операцию рекомендуется осуществлять при температуре среды выше температуры первой ступени на 5–7 0 С. Операция начального прогрева (НВТО) является обязательной и предусматривается нормативными документами, принятыми и утверждёнными по результатам исследований многих авторов. Это первое обязательное условие эффективности эксплуатации сушильных установок, это аксиома и её необходимо выполнять [5]. И далее: имея в качестве теплоносителя горячую воду с температурой порядка 55–70 0 С, необходимо выполнить условия по сохранению потенциала сушки высоким значением коэффициента влагопроводности после начальной влаготеплообработки, т.е. температуру по сухому термометру предлагается поддерживать на температурном уровне третьей ступени нормативных режимов [4]. При этом за счёт такого термодинамического воздействия на влагопроводность древесины реализуется интенсификация процесса сушки, см. рис. 2.

Высокая температура (по показаниям как сухого, так и смоченного термометра) позволяет поднять и температуру древесины, при которой микроструктурные элементы древесины приобретают эластичность и пластичность, что в свою очередь снижает внутренние напряжения и исключает вероятность появления поверхностных трещин и коробления материала, это второе условие эффективности. Режимы сушки (на примере древесины березы) приведены в табл. 1 и подразделяются, как и нормативные – на три категории: форсированные, нормальные и мягкие.

Таблица 1

Режимы сушки древесины березы (толщина 40–50 мм) [1]

|

Средняя влажность древесины, % |

Нормальный режим (7-б) |

Мягкий режим (8-в) |

||||

|

t c |

D t |

φ |

t c |

D t |

φ |

|

|

> 30 30 - 20 < 20 |

70 |

4 7 22 |

0,80 0,68 0,31 |

62 |

3 6 19 |

0,84 0,70 0,33 |

Примечания:

tc – температура по сухому термометру (° С);

Dt – психрометрическая разность между сухим и смоченным термометрами (° С).

Выше было сказано, что технологические вопросы, связанные с сушкой пиломатериалов, регламентированы руководящими материалами, режимы сушки вошли в ГОСТ 18867-84, а в качестве теплоносителя рекомендовалось использовать сухой насыщенный пар, для повышения влажности сушильного агента (воздуха) в периоды НВТО и КВТО – влажный пар. В настоящее время котельные предприятий, исходя из экономии, технологический пар не вырабатывается, за исключением предприятий плитной и фанерной отраслей промышленности. Предприятия для сушильных цехов вырабатывают горячую воду, используя в качестве топлива древесные отходы своих производств. Отсюда и все сложности с технологическими операциями влаготеплообработок.

В своих работах мы рекомендуем использовать для этих целей диспергированную горячую воду во всех типах сушильных камер, созданных нашим творческим коллективом за последние 10 лет [6]. Использование в качестве обогревающей среды газообразных агентов (воздуха или топочных газов) также связано с необходимостью более длительной тепловой обработки. Большая продолжительность тепловой обработки в газообразной среде объясняется тем, что коэффициент теплоотдачи от нее к поверхности древесины (α) даже в условиях вынужденной конвекции не велик, в то время как для конденсирующихся водяных паров или аэрозольных мелкодисперсных водяных сред он имеет очень высокое значение.

Ниже, в табл. 2 приведены значения коэффициента теплоотдачи от различных обогревающих сред, которые подтверждают это положение [8].

Таблица 2

Коэффициент теплоотдачи от различных обогревающих сред к нагреваемым поверхностям твёрдых тел (напр. древесины)

|

Теплоноситель (обогревающая среда) |

α , Вт/(м2·град) |

|

Газы при естественной конвекции Перегретый водяной пар Вода при естественной конвекции Кипящая вода Пленочная конденсация водяного пара Капельная конденсация водяного пара |

5,8 -48 23,2 - 116 116 - 1160 2320 - 46400 4640 – 17400 34800 - 139200 |

Для оценки интенсивности нагрева древесины в различных обогревающих средах нами было использовано известное положение теории теплопроводности [6], согласно которому при конвективном нагревании твердого тела в любой обогревающей среде интенсивность теплообмена будет одинакова, если критерий теплового подобия Био (Вi) имеет значения свыше 70. Критерий Био определяется из следующего соотношения

Вi = α R / λ, (2)

где R – определяющий размер нагреваемого сортимента (для пиломатериалов — половина толщины доски) в метрах, λ – теплопроводность древесины.

Путем расчетов нетрудно установить, что при нагревании древесины в газообразной среде насыщенного пара с водяной аэрозолью критерий Вi всегда > 70. В рассматриваемых камерах периодического действия, как было отмечено выше, используют горячую воду, диспергируемую при помощи распылительных форсунок. В своей работе проф. Шубин Г. С. [9] также рекомендовал осуществлять повышение влагосодержания сушильного агента при проведении влаготеплообработок, распыляя горячую воду, которая позволяет с большей эффективностью, чем насыщенный пар, прогревать древесину, и это третье условие качественной сушки. Расход воды в этом случае можно определять по формуле (3) [3]:

![]() , (3)

, (3)

где µ- коэффициент расхода форсунки, зависящий от конструктивных особенностей и их геометрических характеристик. Для центробежных форсунок, рассчитанных на давление до 5 атм., после преобразований и подстановки справочных коэффициентов в окончательном виде формула принимает вид

![]() (4)

(4)

где ΔР – давление, развиваемое системой (насосом), атм.

Расчёты показывают, что при использовании форсунок расход воды на распыливание составит около 4 л ¤ мин, продолжительность прогрева берёзовых пиломатериалов толщиной 40 мм до температуры среды (tсух = 70 0 С) составляет 2,5 ч; максимальный расход воды для получения Dt = 0 – 1o C составляет 50 – 70 л/ч; степень насыщенности сушильного агента, равная заданной (j = 1,0), достигается за 15 – 20 мин., при этом влажный пар имеет в своём составе и неиспарившуюся водяную аэрозоль.

Выводы

Таким образом, анализируя полученные данные, следует отметить, что предлагаемый технологический регламент с тремя составляющими эффективности работы используемых установок обезвоживания, в отличие от известных решений, позволяет интенсифицировать процесс сушки и сократить его продолжительность почти в 1,5 раза без снижения качества высушенных пиломатериалов.

Рецензенты:

Герц Эдуард Федорович, доктор технических наук, профессор кафедры технологии и оборудование лесопромышленных производств, декан лесоинженерного факультета, заведующий кафедрой, Уральский государственный лесотехнический университет, г. Екатеринбург.

Уласовец Вадим Григорьевич, доктор технических наук, профессор кафедры механической технологии древесины Уральского государственного лесотехнического университета, г. Екатеринбург.