Введение

Развитие энергетического комплекса России, обеспечение безопасной и бесперебойной работы станций и повышение КПД связано с применением конструктивных элементов со все более сложной геометрией, требующих создания новых методов прецизионной диагностики геометрии элементов энергоагрегатов в процессе их разработки, производства и эксплуатации [5].

В гидроэнергетике безопасность и эффективность зависит от точности реализации геометрии лопастей гидротурбин, являющихся особо сложными крупногабаритными объектами. В процессе изготовления лопастей гидротурбины необходим высокоточный контроль полной трехмерной геометрии заготовок. Погрешности при изготовлении лопастей приводят к снижению КПД и интенсивному образованию вихревых структур за рабочим колесом гидротурбин, уменьшающих срок их службы, разрушающих водоводы и т.д. Создание методов прецизионной диагностики геометрических параметров гидротурбин на этапе изготовления становится все более актуальной задачей.

Цель исследований

Цель работы заключается в создании и реализации метода диагностики трехмерной геометрии лопастей гидротурбин в процессе их изготовления. Реализующая метод оптико-электронная система должна работать в условиях отечественного машиностроительного производства, обеспечивать точные и достоверные измерения и представлять результаты измерений в открытом цифровом формате систем автоматизации и управления производственно-технологическими процессами.

Методы исследования

Для прецизионной диагностики крупногабаритных лопастей гидротурбин необходимо получать информацию о полной трехмерной геометрии объектов.

Современные методы диагностики 3D-геометрии объектов можно разделить на два больших класса – контактные (координатно-измерительные машины, щуповые приборы, измерительные проекторы и т.д.) и бесконтактные, среди которых наиболее распространены методы светового сечения, стереоскопические, интерференционные и растровые методы. Стереоскопические методы [4] измерения отличаются низкой производительностью и высокой погрешностью. Методы светового сечения обладают погрешностью измерения порядка 0,5 мм, однако для измерения полной 3D-геометрии необходимо наличие блока сканирования, обеспечивающего механическое перемещение измерителя вдоль измеряемого объекта. Интерференционные методы измерения [6] обладают очень низкой погрешностью (до 1 нм), но работают в узком диапазоне измеряемых расстояний (порядка длин волн источника когерентного излучения).

Растровые методы либо методы, использующие пространственно модулированный источник оптического излучения, являются особенно перспективными [7] и не требуют операции механического перемещения в процессе измерения. Исследуемый объект освещается пространственно модулированным источником оптического излучения и наблюдается с направления, отличного от направления освещения. Наблюдаемое изображение содержит искажения, кодирующие информацию о третьей координате (дальности). Известны различные модификации систем измерения, использующие пространственно модулированный источник оптического излучения, отличающиеся видом пространственной модуляции и алгоритмами дешифровки наблюдаемого изображения. Погрешность зависит от локализации искажений пространственно модулированной засветки на наблюдаемом изображении и светорассеивающих свойств поверхности объекта, и не всегда мала при их неудачных сочетаниях. Динамическая пространственно-временная модуляция оптического излучения [9] обеспечивает меньшую погрешность измерения (порядка 0,1%), однако требует статичности измеряемого объекта.

Метод фазовых шагов [8] позволил существенно увеличить качество и точность 3D-измерений за счет применения гармонической пространственной модуляции, устойчивой к расфокусировке оптических элементов системы. При обработке изображений, полученных методом фазовых шагов, необходимо согласовывать локальную интенсивность источника структурированного освещения и чувствительность приемной камеры, имеющую ограниченный динамический диапазон. Для произвольных 3D-объектов со значительно отличающимися светорассеивающими свойствами поверхности целесообразно использовать методы, нацеленные на увеличение динамического диапазона приемного устройства, например оптоэлектронный метод бесконтактного восстановления профиля поверхности трехмерных объектов сложной формы [2; 3].

Поскольку требование к статичности измеряемого объекта не противоречит технологии изготовления гидротурбин, реализация оптико-электронной системы для прецизионной диагностики трехмерной геометрии лопастей гидротурбин построена на триангуляционных растровых методах с применением оптоэлектронного метода бесконтактного восстановления профиля поверхности трехмерных объектов сложной формы.

Практическая реализация

Создан экспериментальный образец оптико-электронной системы для прецизионной диагностики трехмерной геометрии лопастей гидротурбин. В качестве источника оптического излучения и пространственного модулятора интенсивности освещения использован цифровой проектор NEC VT570, позволяющий управлять пространственной модуляцией интенсивности излучения с разрешением 1024х768 точек. В качестве фоторегистратора применена цифровая CCD камера KC-383C низкого разрешения, позволяющая получать изображение размером 320х240 пикселей. В качестве цифрового электронного блока и блока регистрации результатов использован стандартный персональный компьютер.

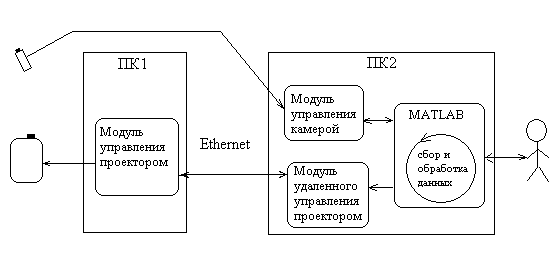

Разработана внутренняя архитектура программного обеспечения оптико-электронной системы (рис. 1), предусматривающая разделение на следующие компоненты. Диспетчер, выполняющий накопление изображений структурированной подсветки, полученной с помощью приемника оптического излучения (цифровая CCD камера). Модуль управления камерой, реализующий интерфейс взаимодействия с камерой с помощью библиотеки DirectShow. Модуль управления проектором, обеспечивающий управление пространственным распределением интенсивности оптического излучения проектора. Модуль удаленного управления проектором, реализующий интерфейс взаимодействия с модулем управления проектором на базе Ethernet-соединения.

Рисунок 1. Внутренняя архитектура программного обеспечения оптико-электронной системы

Диспетчер реализован в виде исполняющего скрипта в программной системе MATLAB. Модуль управления камерой реализован в виде COM-сервера, реализующего интерфейс IDispatch, обеспечивающий взаимодействие системы MATLAB и СОМ-сервера. Модуль удаленного управления проектором также реализован как COM-сервер. Модуль управления проектором реализован в виде стандартного Windows-приложения.

Основная функция модуля управления проектором – формирование структурированной засветки с заданным распределением интенсивности. Управление реализовано с помощью протокола взаимодействия на основе TCP\IP. Протокол предусматривает получение команд от управляющего приложения и отправку подтверждения после обновления излучаемого проектором заданного распределения интенсивности.

Модуль управления проектором реализован в виде Windows-приложения со специальными настройками, обеспечивающими расположение графического окна этого приложения поверх запущенных на компьютере иных приложений.

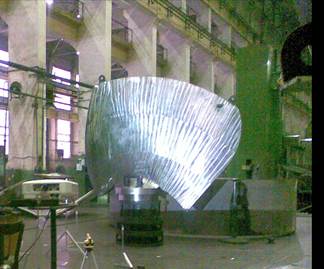

Промышленные испытания экспериментального образца оптико-электронной системы выполнены на разметочном участке цеха № 19 на территории ОАО «Силовые машины», филиал ЛМЗ в г. Санкт-Петербурге. Проведены измерения геометрии лопасти рабочего колеса лопастно-поворотной турбины Святогорской ГЭС (проба № 33781). Лопасть имела линейные размеры 2,5х2х1 м.

Расстояние между камерой и проектором составляло 3 м. Расстояние до измеряемого объекта (лопасти) 6 м. Измеряемая область 3x3x2 м. Разрешение проектора 1024x768. Разрешение камеры 320x240. Количество кадров в одном измерении 1000.

Выполнена калибровка путем последовательного измерения локализованных в пространстве перед измеряемой лопастью калибровочных мишеней [1].

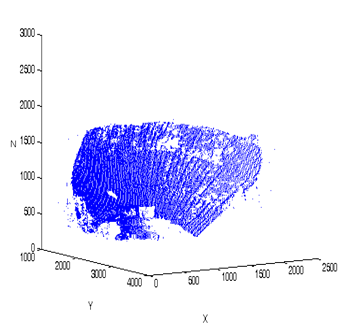

Фотография лопасти гидротурбины и ее измеренная поверхность представлены на рисунках 2 и 3. Время полного измерения поверхности лопасти рабочего колеса (сбор и обработка информации о поверхности измеряемого объекта, представление результатов) не превышает 15 минут.

Рисунок 2 - Лопасть рабочего колеса лопастно-поворотной турбины Святогорской ГЭС (проба № 33781)

Рисунок 3 - Измеренная поверхность лопасти рабочего колеса лопастно-поворотной турбины Святогорской ГЭС (проба № 33781)

Абсолютная случайная погрешность измерения в предварительных экспериментах не превышала величину 5 мм. Оценка погрешности измерения осуществлялась анализом величины отклонения измеренной поверхности лопасти гидротурбины от гладкой подстилающей поверхности (поверхность лопасти была отшлифована и имела шероховатость менее 0,5 мм). Такая сравнительно высокая погрешность измерения обусловлена, главным образом, использованием в качестве приемника оптического излучения камеры с низким разрешением. Относительная погрешность измерения составила 0,2% (погрешность 5 мм на диапазоне измеряемых расстояний 2,5 метра).

Полученные экспериментальные результаты подтвердили работоспособность разработанной оптико-электронной системы для диагностики трехмерной геометрии лопастей гидротурбин. Погрешность измерения может быть существенно снижена, ее величина обусловлена применением недорогих источника и приемника оптического излучения, с низким разрешением, малой глубиной кодирования цвета и слабым световым потоком. При использовании обеспечивающего световой поток 5000 люмен LCD-проектора и цифровой камеры с разрешением 3000х2000 пикселей относительная погрешность составит менее 0,04% или 1 мм, что удовлетворяет требованиям задачи измерения 3D-геометрии крупногабаритной лопасти гидротурбины в процессе производства, имеющей линейные размеры 2,5х2,0х1,0 м.

Выводы

Реализована прецизионная диагностика трехмерной геометрии лопастей турбин для гидроэнергетики на сравнительно несложной оптико-электронной системе, осуществляющей прецизионную диагностику лопастей гидротурбин в процессе изготовления. Разработана внутренняя архитектура программного обеспечения оптико-электронной системы, позволяющая использовать в качестве приемника оптического излучения любые цифровые камеры, поддерживающие программные интерфейсы DirectX, и любые цифровые проекторы в качестве источника оптического излучения.

Выполнены промышленные испытания опытного образца оптико-электронной системы для прецизионной диагностики трехмерной геометрии лопастей гидротурбин. Получен трехмерный профиль лопасти гидротурбины с линейными размерами 2,5х2,0х1,0 м. Показана принципиальная возможность проведения точных бесконтактных измерений в условиях отечественного производства с использованием предложенной прецизионной диагностики трехмерной геометрии лопастей турбин для гидроэнергетики.

Работа выполнена при частичной поддержке Министерства образования и науки РФ в рамках реализации ФЦП «Исследования и разработки по приоритетным направлениям развития научно-технологического комплекса России на 2007-2013 годы» (ГК № 11.519.11.6022) и при частичной поддержке Совета по грантам Президента Российской Федерации для поддержки молодых российских ученых и ведущих научных школ (ГК № МК-2762.2013.8).

Рецензенты:

Бердников Владимир Степанович, д.ф.-м.н., профессор, зав. лабораторией, Институт теплофизики им. С.С. Кутателадзе СО РАН, г. Новосибирск.

Лежнин Сергей Иванович, д.ф.-м.н., профессор, г.н.с., Институт теплофизики им. С.С. Кутателадзе СО РАН, г. Новосибирск.