Приборно-технологическое моделирование является одним из ключевых элементов систем автоматизированного проектирования изделий интегральной электроники (ИИЭ). В настоящее время прогресс в области микро- и наноэлектроники сопровождается усилением роли приборно-технологического моделирования. Применение экспериментальных методов при исследовании полупроводниковых структур с нанометровыми размерами не дает высокой точности результатов, необходимой для надежного прогнозирования приборных характеристик. Нельзя также обойтись только экспериментальными исследованиями при поиске и оптимизации принципиально новых приборных структур и конструктивных решений. Разумной альтернативой в этих случаях является использование численного моделирования.

Повышение эффективности производства при обеспечении высокого качества изделий в условиях стабильного технологического процесса (ТП) является важной научно-технической проблемой, решение которой особо актуально при производстве изделий интегральной электроники (ИИЭ).

Характеристики ИИЭ, определяющие область их применения, создаются при формировании структур на стадии обработки, причем производство ИИЭ является сложным многофакторным и многостадийным процессом [1, 2]. Современные технологические процессы формирования структур элементов, такие как ионная имплантация, некогерентный отжиг, плазмохимическое и ионное травление обеспечиваются использованием низкотемпературных неравновесных импульсных и радиационно-стимулированных технологических операций.

К точности и стабильности ТП и условиям их выполнения предъявляются особо высокие требования, одновременно большое разнообразие применяемых методов и приемов обработки приводит к необходимости решения сложных задач управления ТП. Решение этих задач основано на определении взаимосвязи между свойствами изделий, особенностями технологии их изготовления и характеристиками оборудования, с помощью которого реализуется эта технология.

Улучшение таких параметров как процент выхода годных (ПВГ) и надежность требует целенаправленного автоматизированного управления технологическим процессом для достижения заданного уровня точности и стабильности работы технологических операций (ТО), однородности параметров выпускаемых изделий. Составной частью автоматизированной системы управления являются алгоритмы и программы функционирования, учитывающие особенности протекания исследуемого ТП формирования структур ИЭ на основе математического описания.

Решение различных проблем современного производства ИЭ на основе развития и использования математического моделирования технологических процессов и оптимизации технических решений является актуальным направлением научных исследований [4, 5]. Развитие его позволяет успешно решать задачи обеспечения оптимальных и устойчивых к разбросу параметров ТП и повысить технологичность выпускаемых изделий. Так, моделирование процессов в технологии ИЭ позволяет оптимизировать технологические режимы и достичь требуемых параметров изделий [3]. Кроме того, использование новых моделей и новых технических средств в производстве ИЭ дает возможность эффективно и наиболее оптимальным способом управлять ТП.

Повышение эффективности автоматизированного управления технологическим процессом формирования структур интегральных элементов путем моделирования и оптимизации технического обеспечения технологического процесса для поддержания и стабильности выходных характеристик приборов обеспечивается постановкой и решением следующих задач:

– исследование процесса групповой обработки формирования структур как объекта управления;

– управление процессами формирования структурных слоев интегральных элементов;

– разработка алгоритма и структуры системы управления технологическим процессом отжига при формировании структур;

– моделирование процесса травления при формировании топологии интегральных элементов;

– реализация алгоритмов управления процессами формирования структур интегральных элементов в промышленных условиях.

Процесс производства ИЭ представляет собой систему, оптимальная организация которой имеет первостепенное значение для ее эффективного функционирования. Наиболее полно особенности структуры ИЭ и главные черты интегральной технологии отражаются обрабатывающей группой процессов, объединяющей все операции, необходимые для формирования структур ИЭ. Важными операциями являются те из них, с помощью которых непосредственно формируется структура ИЭ, то есть ионная имплантация, отжиг, травление.

Все ТП, влияющие на качество ИЭ, должны контролироваться. Однако только использование хорошо организованной системы контроля показателей качества материалов и ИЭ еще не гарантируют обеспечения высокого их качества. Необходимо еще и управлять процессом производства, понижая влияние дестабилизирующих факторов, что можно достичь, располагая исчерпывающими сведениями о состоянии и возможностях производственных процессов.

Решение проблемы управления ТП при производстве ИЭ существенным образом влияет на эффективность ТП. Управление ТП позволяет создать алгоритмы выбора и корректировки режимов технологических операций, направленные на повышение процента выхода и улучшения однородности характеристик ИЭ в партии.

ТП может быть представлен математической моделью, основу которой может составлять описание процесса преобразования облика входных объектов в выходные, под влиянием технологических воздействий с учетом свойств объекта. Входные данные – это описание топологии слоев изготовления ИЭ, режимов их изготовления и критериев управления.

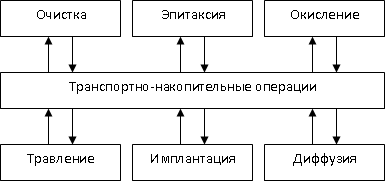

Рис. 1. Схема формирования структурных слоев

Формирование с высокой точностью структурных слоев ИЭ в современных производственных системах достигается применением эффективных алгоритмов управления, при которых оцениваются как отклонения технологических режимов процессов в каждой производственной системе, так и отклонения параметров изделий.

ТП формирования структурных слоев может быть структурно представлен в виде отдельных блоков [3] (рис. 1).

Точность моделирования в значительной степени влияет на эффективность управления ТП. Ошибка управления ТП зависит от погрешности управлений и погрешности моделирования процессов, определяемых характером производства ИЭ.

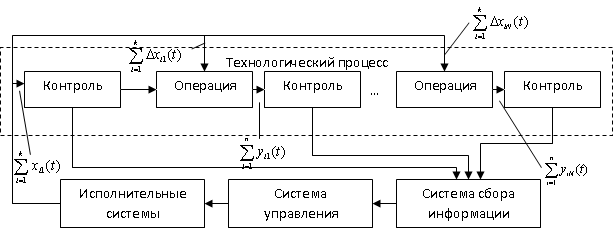

Рис. 2. Схема автоматизированного управления технологическим процессом

Схема автоматизированного управления ТП, обеспечивающая номинальные выходные характеристики ИЭ (рис. 2), включает управляемые и контролируемые входные параметры {xi}, i=1, …, k, выходные параметры структур {yi}, i=1, …, n и управляющие сигналы {Δxi}, i=1,…, k, вырабатываемые системой на основании информации, полученной от контроля при измерении выходных параметров yi.

Информация о параметрах управляющего процесса представляется в виде:

![]() ,

,

где t – текущее значение параметра.

На основании текущих значений факторов xi(t) прогнозируется ожидаемое значение выходного параметра yi(t). Если yi(t) не соответствует заданному значению, то вырабатывается управляющее воздействие Δxi(t). В зависимости от величины и знака управляющего сигнала осуществляется изменение входных параметров ![]() , таким образом, чтобы совокупность xi(t) определила yi(t), близкое к заданному значению yi.

, таким образом, чтобы совокупность xi(t) определила yi(t), близкое к заданному значению yi.

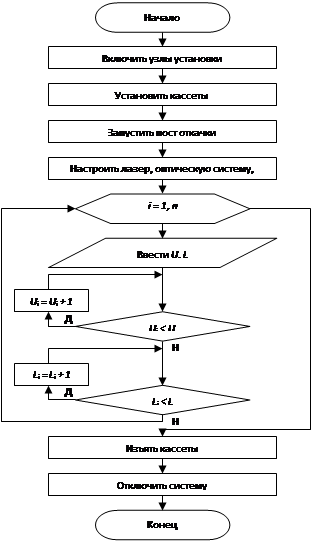

Рис. 3. Блок-схема алгоритма управления процессом импульсной ионной имплантации

Информация о параметрах yi воспринимается датчиками, преобразующими величины в сигнал необходимого вида. При этом получение, обработка и отображение информации о качестве ТП формирования структур ИЭ и ее реализация обусловлены необходимостью адаптации системы контроля и управления к конкретному ТП, из-за различной структуры и состава информационных потоков, сигналов управления, а также соответствующего математического и аппаратного обеспечений.

В настоящее время имеет место непрерывное расширение сферы применения ионной имплантации (ИИ) и неослабевающий интерес со стороны специалистов в области технологии производства полупроводников и ИЭ. Основным направлением в развитии источников ионов является повышение эффективности управления процессом. Так реализация лазерного источника позволяет получать достаточно интенсивные пучки ионов практически любых твердых веществ. Применение импульсного лазера с модулированной добротностью и оптической системой для фокусировки луча обеспечивает создание универсальной по номенклатуре получаемых ионов установки. Особенностью установки является отсутствие сепарации и сканирования ионного пучка, а также возможность имплантации ионов любых твердых веществ, что значительно снижает материалоемкость и энергоемкость. Блок-схема алгоритмом управления процессом ионной имплантации приведена на рис. 3 [3].

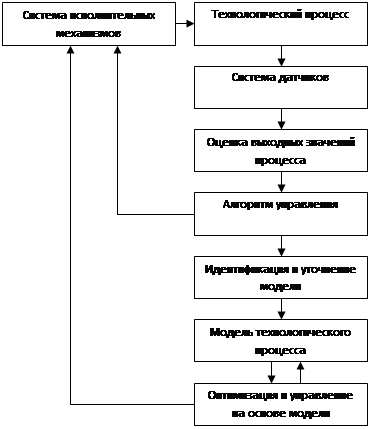

Рис. 4. Схема функционирования автоматизированной системы управления технологическим процессом [3]

Реализация новых принципов формирования ионных пучков и эффективных алгоритмов управления ТП позволяет достичь процент выхода годных ИЭ серии 131 на операции функционирования – 82,0 % при плановом – 58,6 %. Процент выхода по статическим и динамическим параметрам после сборки микросхем составил соответственно 95,6 % и 95 % против плановых 92,5 % и 92,7 %.

Схема функционирования системы управления ТП показана на рис. 4. Предлагаемые подходы управления ТП позволяют исключить субъективный фактор и повысить эффективность систем управления. Проведенные исследования и анализ показали, что основными ТО, существенно влияющими на выходные характеристики ИЭ, при их производстве являются ионная имплантация, отжиг, травление. Исследование и моделирование процессов на этих операциях позволит выработать рекомендации по управлению и разработать алгоритмы эффективного управления ТП формирования структур ИЭ.

Рецензенты:

Рехвиашвили С. Ш., д-р физ.-мат. наук, с.н.с., НИИ прикладной математики и автоматизации КБНЦ РАН, г. Нальчик.

Росс Г. В., д-р техн. наук, профессор, зам. директора ФГУП ВНИИ ПВТИ, г. Москва.