Введение

В процессе отработки медно-цинковых месторождений открытым способом в отвалах скапливаются значительные запасы забалансовых руд и минерализованных пород, содержащие большое количество цветных металлов и железа. Эти руды и породы, как правило, складируются в отвалы вдалеке от жилой зоны и мест переработки и обогащения балансовых руд. Так возникает техногенная провинция рудников. На этой техногенной провинции могут также располагаться хвостохранилища обогатительного производства, шламохранилища продуктов нейтрализации рудничных и карьерных вод и другие отходы производства. Такая широкомасштабная хозяйственная деятельность сопровождается неблагоприятными изменениями в окружающей природной среде: в условиях существенного роста антропогенных нагрузок изменяется характер подстилающей поверхности и происходит перестройка природных ландшафтов. Возникает рудный техногенез, формирующий ореол рассеяния загрязняющих веществ в районах складирования указанных выше отходов (техногенной провинции), который в настоящее время оказывает все большее влияние на качество воды в водных объектах [4, 5].

В соответствии с проведенными исследованиями [3, 5, 6] сток, формирующийся на техногенных образованиях, загрязняется металлами, сульфат- и хлор-ионами, другими компонентами, содержание которых значительно превышает ПДК. В таком стоке на ряде обследованных нами предприятий, например, содержание меди, цинка и железа достигает 100–500 мг/дм3, что в сотни тысяч раз превышает ПДК для рыбохозяйственного водоема. За год с техногенных образований в водные объекты поступает более одного миллиона тонн химических веществ, в том числе крайне опасных тяжелых и редких металлов, что приводит к значительному загрязнению водных источников. Наибольшую опасность для водных источников представляют отвалы труднообогатимых и забалансовых руд и минерализованных пород горнодобывающих предприятий, в особенности цветной металлургии, содержащие значительное количество загрязняющих элементов и соединений.

Наиболее важная задача управления качеством вод в настоящее время – это проведение мероприятий, которые препятствуют загрязнению водных объектов.

Одним из методов борьбы с загрязнением стока, сформированным на техногенных образованиях, в первую очередь на отвалах горных пород, является их рекультивация. В то же время по причине наличия значительного количества легкорастворимых загрязнителей эти образования не отвечают требованиям ГОСТ 17.5.1.03-86 для биологической рекультивации [8].

Поэтому сначала необходимо снизить содержание в них легкорастворимых соединений, а последующая биологическая рекультивация практически исключит угрозу загрязнения водных объектов. Для большинства техногенных образований необходимо осуществить три этапа рекультивации: горнотехническую, химическую и биологическую. При этом на первое место выдвигается химическая рекультивация, которую можно осуществить с применением приемов и методов кучного выщелачивания, что позволит не только защитить водные объекты от загрязненного стока с отвалов, но и извлечь из них цветные металлы в товарную продукцию и подготовить отвал к биологической рекультивации [5, 7, 9].

Цель работы. Разработка методики прогнозирования содержания металлов в стоке, сформированном на техногенной провинции (отвалах руд и пород руд и пород) цветной металлургии.

Материал и методы исследования

Известно, что оптимальный способ рекультивации может быть рекомендован только после проведения исследований по их химической рекультивации [3, 5].

Исследования проведены на примере забалансовых руд Лёвихинского месторождения (Средний Урал). Пробы руды были отобраны в период обследования рудника. Полученные пробы естественной крупности подвергались гранулометрическому анализу, часть их дробилась до крупности –30 + 0 и –10 + 0 мм (для поисковых и технологических исследований). Химический и минералогический анализы проб делались на стадии пробоотбора.

Химический состав пробы, отобранной из отвала забалансовой руды Лёвихинского месторождения, %: кремния – 29,3; алюминия – 8,2; железа – 4,5; мышьяка – 0,006; хрома – 0,003; меди – 0,16; никеля – 0,001; свинца – 0,007; цинка – 0,1. Кремний, алюминий и железо имеют незначительную растворимость в талых и дождевых водах, поэтому они незначительно загрязняют сточные воды на техногенной провинции. В то же время медь и цинк, на 25–30 % представленные хорошо растворимыми в чуть подкисленной воде сульфатными и оксидными минералами, имеют наибольшую опасность для водных объектов. Поэтому в данной работе были изучены закономерности выщелачивания именно этих металлов.

После проведения химического и гранулометрического анализов от каждой фракции согласно гранулометрическому составу отбирали пробы для проведения исследований перколяционного выщелачивания. Механизм процесса перколяционного выщелачивания в общих чертах соответствует механизму кучного выщелачивания в условиях просачивания растворов через естественные трещины, поры и сквозь раздробленную горную массу.

Вследствие этого изучение процесса перколяционного выщелачивания является необходимым элементом в цепи исследований по химической рекультивации техногенных образований.

Исследования по выщелачиванию начинали в перколяторах, вмещающих 100–300 г (крупность породы менее 10 мм). При этом методом факторного планирования экспериментов Бокса – Уилсона [1] устанавливали область оптимальных факторов процесса, которые затем проверяли на крупностях породы менее 30 мм.

Полученные результаты экспериментов на малых перколяторах сводились в специальную матрицу, данные которой обрабатывались для установления уравнения регрессии вида:

![]() , (1)

, (1)

где у – параметр оптимизации (скорость выщелачивания загрязнителей); Bo – свободный член; Вi – коэффициенты при линейных членах (факторах процесса); n – количество экспериментов.

Результаты исследований и их обсуждение

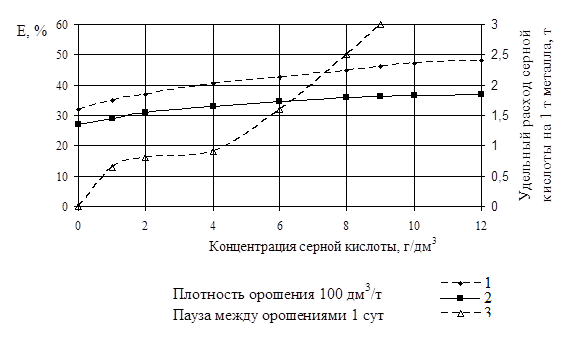

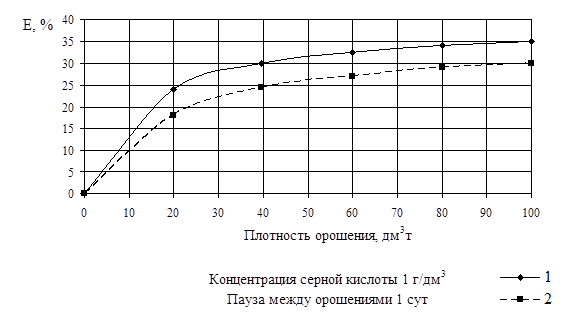

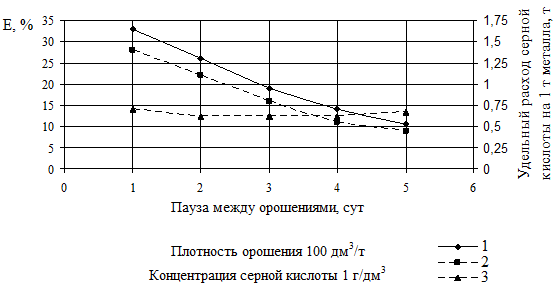

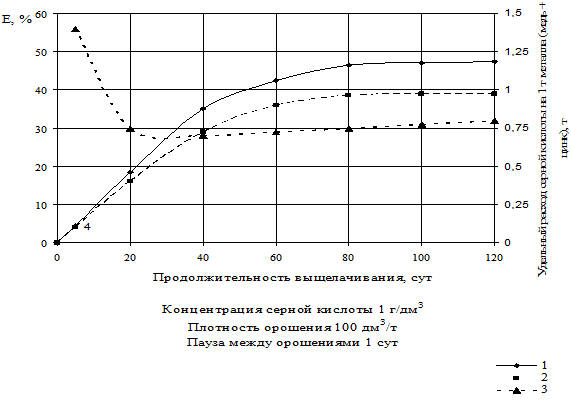

В процессе исследований выщелачивания устанавливали зависимость скорости выщелачивания основных загрязнителей (меди и цинка) от концентрации серной кислоты – С (в том числе исследовался вариант безкислотного выщелачивания), окислительной паузы между орошениями – τ, плотности орошения орошения – r (количество растворов, подаваемых на единицу массы руды в сутки) и продолжительности проведения процесса – t (включая продолжительность орошения и паузы между орошениями). Установление этих зависимостей позволяет прогнозировать качество стока, формируемого в месторождении как в условиях естественного, так и принудительного выщелачивания. Результаты исследований представлены на рисунках 1–4.

Исходя из результатов, представленных на рис. 1, можно предположить, что поднимать концентрацию серной кислоты выше 1 г/л в выщелачивающих (рекультивирующих) растворах нет необходимости. Также нет необходимости повышать плотность орошения выше 100 дм3/т (рис. 2) и паузу между орошениями выше 1 суток (рис. 3).

На основании данных рис. 4 было установлено, что легко растворимые соединения меди и цинка из руды можно извлечь примерно за 40–50 суток. Оставшиеся сульфидные минералы меди и цинка растворяются с гораздо меньшей скоростью, что практически не приводит к значительному загрязнению водных объектов.

В результате последующей математической обработки полученных результатов методом Бокса – Уилсона были выведены зависимости вида Е =f(С, ρ, τ).

Рис. 1. Зависимость извлечения меди (1) и цинка (2) и удельного расхода серной кислоты (3) из забалансовой руды Лёвихинского месторождения крупностью – 10 мм от концентрации серной кислоты на 40-е сутки выщелачивания

Рис. 2. Зависимость извлечения меди (1) и цинка (2) от плотности орошения на 40-е сутки выщелачивания пробы забалансовой руды Лёвихинского рудника

Рис. 3. Зависимость извлечения меди (1) и цинка (2) и удельного расхода серной кислоты (3) на 40-е сутки выщелачивания пробы забалансовой руды Лёвихинского месторождения от паузы между орошениями

Рис. 4. Зависимость извлечения меди (1), цинка (2) и удельного расхода серной кислоты (3) от продолжительности выщелачивания пробы забалансовой руды Лёвихинского месторождения крупностью –10 мм

После ряда упрощений для определения извлечения металла из руд и пород Лёвихинского месторождения выведены функции:

ECu(C,ρ,τ)=1,2946C + 0,1492ρ + 1,3547τ2 - 16,485τ + 45,586 (2)

EZn(C,ρ,τ)=0,7857C + 0,1625ρ + 0,6643τ2 – 8,8957τ + 28,31 (3)

где: С – исходная концентрация выщелачивающего реагента (серной кислоты) в растворе, г/л; ρ – плотность орошения пробы раствором, л/т; τ – пауза между орошениями, сут; ECu и EZn – извлечение меди и цинка (в процентах), которые можно рассчитать по формуле (4) :

![]() (4)

(4)

где: V – объем продуктивного раствора, л; Cp – концентрация извлекаемого металла в продуктивном растворе, г/л ; CM – исходное содержание извлекаемого металла в руде, % ; m – масса породы в перколяторе, кг.

Величина извлечения металла, рассчитанная по формулам 2 и 3, действительна при выщелачивании обломков со средним диаметром (d) 10 мм в лабораторных условиях. Предполагается, что зависимости, полученные для руд и пород Лёвихинского месторождения, будут справедливы и для других медно-цинковых месторождений.

Интенсивность выщелачивания металла в лабораторных условиях и в отвале отличаются из-за того, что в отвале и пробе различны: удельная поверхность контакта, время взаимодействия раствора и породы, а также температура и давление, при которых происходят химические реакции перехода металла в раствор. Кроме того, в отвале минералы распределены неравномерно. На данном этапе не ставилась задача учесть все эти факторы.

Для прогнозирования стока достаточно определить влияние поверхности контакта и времени взаимодействия раствора и породы на извлечение металла.

В результате исследований [5] была выведена зависимость, учитывающая изменение извлечения металла в зависимости от размеров обломков:

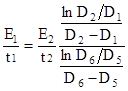

(5)

(5)

где: E1 – извлечение металла из породы в отвале; E2 – извлечение металла из лабораторной пробы; t1 – время выщелачивания металла в отвале; t2 – время выщелачивания металла в лабораторных условиях; D1; D2 – наименьший и наибольший диаметр обломков, складированных в отвале; D5; D6 – наименьший и наибольший диаметры частиц породы лабораторной пробы.

Рассчитав извлечение металла из лабораторной пробы, можно определить извлечение металла из отвала, используя зависимость (5).

Концентрацию выщелачиваемого металла в стоке из-под отвала можно рассчитать по формуле:

![]() (6)

(6)

где: Cp2 – концентрация извлекаемого металла в стоке из-под отвала, г/л ; V – объем продуктивного раствора, л; CM – исходное содержание извлекаемого металла в руде, % ; Мотв – масса породы в отвале, кг; Е – извлечение металла в отвале, % (рассчитывается по формуле (5)).

Заключение

Таким образом, рассчитав приблизительное содержание загрязнителя в стоке из-под отвала, можно в дальнейшем, с помощью гидродинамических расчетов, выявить количество поступающего в водный объект металла-загрязнителя. На основании полученных результатов расчета можно будет рекомендовать метод химической рекультивации. Кроме того, это позволит заранее определить извлечение металла при проведении химической рекультивации, что позволит сделать выводы о рентабельности того или иного способа предотвращения загрязнения водных объектов.

Рецензенты:

Семячков Александр Иванович, доктор геолого-минералогических наук, профессор, заведующий кафедрой геоэкологии ФГБОУ ВПО «Уральский государственный горный университет», г. Екатеринбург.

Асонов Александр Михайлович, доктор биологических наук, профессор, профессор кафедры техносферной безопасности ФГБОУ ВПО «Уральский государственный университет путей сообщения», г. Екатеринбург.