Введение

Монокристаллы германия с минимальным содержанием дефектов и примесей имеют колоссальную перспективу в связи с развитием полупроводниковых нанотехнологий. Они необходимы в фотовольтаике в качестве подложек для эпитаксиальных АIII–ВV оптико-электронных структур, которые требуются для изготовления солнечных элементов на основе систем GaInP/GaInAs/Ge, являющихся эффективными фотопреобразователями, имеющими к.п.д. выше 39% [6].

Особо чистый германий (ОЧГ) необходим для производства радиационностойких фотоэлектрических детекторов, где требуются кристаллы с содержанием линейных дефектов порядка 100 см-2 и концентрацией электрически активных примесей на уровне 109–1011 см-3 [4].

В технологии получения монокристаллов ОЧГ и малодислокационных кристаллов германия важную роль играет материал контейнера для его расплава. Традиционно в качестве такого материала используется ультрачистый графит. Вместе с тем при использовании графитовых контейнеров эффективный коэффициент распределения ряда примесей в Ge, например, Al, B, Ga, при низком содержании приближается к 1 и, соответственно, очистка от них не происходит. Одним из путей решения данной проблемы является применение новых контейнерных материалов. К их числу относятся нитрид бора, материалы на основе оксида кремния, сапфир, стеклоуглерод, нитрид алюминия. По многочисленным данным наиболее предпочтительным является использование аморфного SiO2 в виде плавленого кварца, либо керамики [3, 4, 6, 8].

Поскольку в процессе кристаллизационной очистки германия примеси, содержащиеся в материале контейнера, могут переходить в расплав, загрязняя его, важную роль играет фактор смачивания контейнера расплавом, так как он определяет кинетику растворения контейнерного материала. Помимо этого от контактного угла смачивания зависит форма мениска расплава и, соответственно, адгезия материала покрытия к металлу, оказывающая влияние на его способность отделяться от контейнера при разгрузке. Вместе с тем данные по смачиванию материалов на основе SiO2 расплавом германия ограничиваются лишь результатами исследования полированной поверхности плавленого кварца [5, 7].

В связи с этим целью работы явилось исследование смачивания расплавом германия поверхности керамики из аморфного оксида кремния, а также покрытий из SiO2 и смеси SiO2+С на поверхности плавленого кварца.

Методика эксперимента

Эксперименты по определению угла смачивания проводили на подложках в форме прямоугольной пластины (2×2) см2 с использованием вакуумной установки «Капля» (ОАО Гиредмет), оснащенной графитовым нагревателем. Измерения проходили в среде вакуума при остаточном давлении 0,013 Па и температуре 1273 К.

Керамические подложки изготавливали методом шликерного литья в гипсовую форму. Для их формования применяли водный шликер, содержащий 65 масс.% SiO2, спекание полуфабриката осуществляли при температуре 1450 К в течение 2 ч [3].

Порошки оксида кремния с суммарным содержанием примесей от ~0,120 до 0,035 масс. % получали измельчением кварцевого стекла в планетарной мельнице, футерованной агатом, с последующей очисткой в смеси кислот HF и HNO3 в соотношении 3:1. Высокочистый аморфный SiO2 с концентрацией примесей порядка 0,010÷0,020 масс. % получали золь-гель методом с использованием смеси тетрахлорсилана (SiCl4) и трихлорсилана (SiНCl3) марки ОСЧ, сушку геля и последующий отжиг ксерогеля продолжительностью 2 ч проводили при 473 и 1423 К [2].

Порошки SiO2, помимо приготовления керамики, использовали для формирования керамического покрытия толщиной ~75 мкм на подложке из кварцевого стекла, которое производили также с применением шликера [3].

Пленочное комбинированное покрытие состава SiO2+С наносили по известному способу [1] с использованием винилтрихлорсилана (C2H3SiCl3) (ОСЧ). Толщина покрытия составляла ~10 мкм.

В качестве образца сравнения при исследовании смачивания использовали пластину из плавленого кварца с полированной поверхностью.

Содержание примесей в исследуемых образцах определяли методом атомной абсорбции на спектрометре SOLAAR M (Thermo Electron Corp.). Для определения микроструктуры и размера микронеровностей (шероховатости) на поверхности керамических образцов применяли оптический микроскоп Axio Observer А1 (Carl Zeiss).

Результаты и обсуждение

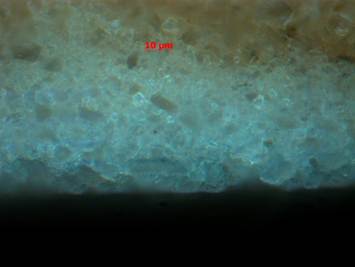

Для проведения экспериментов использовали керамические образцы, изготовленные в одинаковых условиях из порошков с идентичным гранулометрическим составом, и, соответственно, подобные по физическим свойствам и микроструктуре, которая представлена на рисунке 1.

Рисунок 1. Микроструктура керамических образцов на основе аморфного оксида кремния, × 700

Размер зерен в керамике изменялся от ~5 до ~20 мкм. Плотность керамики в среднем составляла 1,8г/см3, пористость ~ 14,0 %, размер микронеровностей на поверхности образцов – 5÷10 мкм.

Исследуемые образцы различались по содержанию в них примесей, которое приведено в таблице 1. Из представленных данных следует, что суммарное содержание примесей åпр изменялось от 0,010 до 0,120 масс. %. Во всех образцах преобладают такие примеси, как Na, K, Mg и Fe.

Таблица 1. Содержание примесей в исследуемых образцах

|

№ образца |

Содержание примесей, 10-4 масс.% |

|||||||||

|

|

Fe |

Mn |

Ni |

Pb |

Na |

Zn |

Cu |

Mg |

K |

åпр |

|

1 |

17,00 |

0,20 |

4,20 |

3,20 |

124,50 |

1,40 |

0,50 |

12,50 |

186,50 |

350,0 |

|

2 |

16,70 |

0,10 |

1,30 |

0,90 |

63,80 |

- |

- |

- |

117,20 |

200,0 |

|

3 |

62,50 |

0,90 |

1,90 |

1,00 |

374,50 |

- |

0,50 |

356,20 |

402,50 |

1200,0 |

|

4 |

12,20 |

0,10 |

0,50 |

0,50 |

13,60 |

4,80 |

- |

33,80 |

34,50 |

100,0 |

В образце сравнения, полированном кварцевом стекле, спектр примесей был подобным, их концентрация составляла 0,050 масс. %.

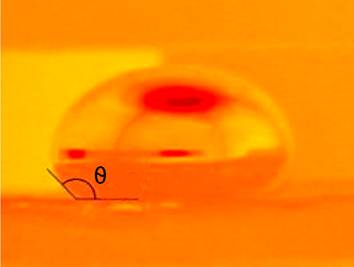

Фотография капли расплава Ge на поверхности исследуемых образцов представлена на рисунке 2.

Рисунок 2. Фотография капли расплава германия на поверхности исследуемых образцов

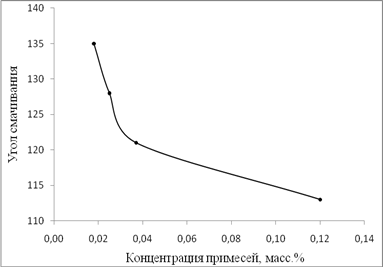

Установлено, что угол смачивания полированного кварцевого стекла расплавом германия составляет ~100° и соизмерим с соответствующим значением равновесного угла смачивания, приведенным в работах [5, 7]. Для керамических образцов угол смачивания изменяется от 112 до 135° при уменьшении концентрации примесей от ~ 0,120 до 0,010 масс. %, как показано на рисунке 3.

Рисунок 3. График зависимости угла смачивания от содержания примесей в керамических образцах SiO2

На основе результатов проведенных исследований можно заключить, что смачивание шероховатой поверхности керамических образцов SiO2 расплавом германия значительно меньше, чем гладкой поверхности кварцевого стекла. Данную закономерность можно объяснить на основе уравнения Венцеля – Дерягина:

cos θш = К•cos θ0,

где θш – угол смачивания шероховатой поверхности расплавом , θ0 – истинный краевой угол, или угол смачивания гладкой поверхности, К – коэффициент шероховатости (К>1). Приведенное уравнение указывает на возрастание краевого угла смачивания с увеличением шероховатости в случае несмачиваемой поверхности.

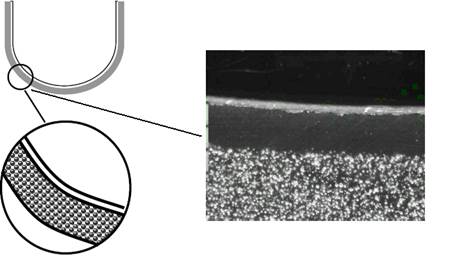

В работе [2] нами показано, что формирование всего объема контейнера для расплава полупроводника из керамического материала не всегда целесообразно, в особенности при использовании дорогостоящего порошка высокочистого синтетического SiO2. Для достижения необходимой чистоты внутренней поверхности контейнеров, контактирующей с расплавом, предложен способ [3], включающий стадию нанесения методом шликерного литья на основу из плавленого кварца слоя высокочистого оксида кремния. Таким образом, формируется двухслойная система, как показано на рисунке 3.

Рисунок 3. Схема формирования двухслойного материала контейнера

Выявлено, что покрытия из аморфного SiO2 на плавленом кварце, сформированные по керамической технологии, смачиваются точно так же, как керамический материал. Угол смачивания пленочного комбинированного покрытия с составом SiO2+С, содержание примесей в котором не превышало 0,010 масс. %, предложенного авторами [1] для изоляции поверхности контейнера из плавленого кварца от расплава Ge, составляет ~110°.

Подстановкой полученных данных в уравнение Дюпре – Юнга

W=σ(1+cosθ),

где σ – поверхностное натяжение расплава германия, θ – краевой угол смачивания, рассчитана работа адгезии W расплава германия к исследуемым материалам. Поверхностное натяжение расплава германия находили по формуле [7]:

σ=591-0,08(Т-Тпл)10-3 Н/м,

где Т – температура измерения.

По результатам расчетов выявлено, что работа адгезии расплава Ge к поверхности керамики и покрытию на основе аморфного SiO2 при уменьшении содержания примесей в нем от 0,120 до 0,010 масс. % изменяется от 0,45 до 0,25 Дж/м2, для гладкой поверхности стекла она равна 0,55 Дж/м2. Для покрытия SiO2+С значение W составляет 0,50 Дж/м2.

Заключение

В технологии германия целесообразно использовать контейнеры для расплава Ge, из высокочистого аморфного оксида кремния, либо с покрытием на его основе изготовленные по керамической технологии, так как смачивание расплавом Ge шероховатой поверхности керамических изделий значительно ниже, чем гладкой поверхности кварцевого стекла.

Рецензенты:

Трифанов Иван Васильевич, д.т.н., профессор, зав. кафедрой «Управление качеством и сертификация» ФГБОУ ВПО «Сибирский государственный аэрокосмический университет им. М. Ф. Решетнева», г. Красноярск.

Ступко Татьяна Владиславовна, д.т.н., старший научный сотрудник, зав. кафедрой химии Красноярского государственного аграрного университета, г. Красноярск.