В связи с невысокой эффективностью использования природного газа и перспективой повышения стоимости вследствие удорожания его добычи все более актуальной становится проблема энергосбережения. Повышение эффективности использования природного газа при производстве керамических изделий позволит снизить себестоимость продукции, что обеспечит повышение её конкурентоспособности. В производстве строительной керамики основные технологические процессы основываются на тепловой обработке сырьевых материалов, требующей большого количества топлива. Наиболее топливоемкими являются процессы, связанные с обжигом. На них приходится 70% расхода топлива. Поэтому в настоящее время остро стоит задача разработки и внедрения способов улучшения сушки и обжига керамических изделий, которые позволят добиться экономии топлива, повысить качество изделий, производительность агрегатов, сократить численность обслуживающего персонала и улучшить условий труда.

Основная цель статьи - комплексная модернизация и повторное использование энергии конвейерной линии по производству напольной керамической плитки в туннельных печах.

Был разработан рабочий проект повторного применения для конвейерной линии (КЛ), который включал:

- реконструкцию системы газоснабжения сушилки и печи, включающую разработку комплексной системы автоматизации процессов сушки и обжига керамической плитки;

- разработку и исследование системы внутренней рециркуляции продуктов сгорания;

- разработку типовой секции печи обжига, которая позволяет производить ремонт и замену отдельных секций;

- разработку и исследование термоограждений секций на базе использования современных теплозащитных материалов.

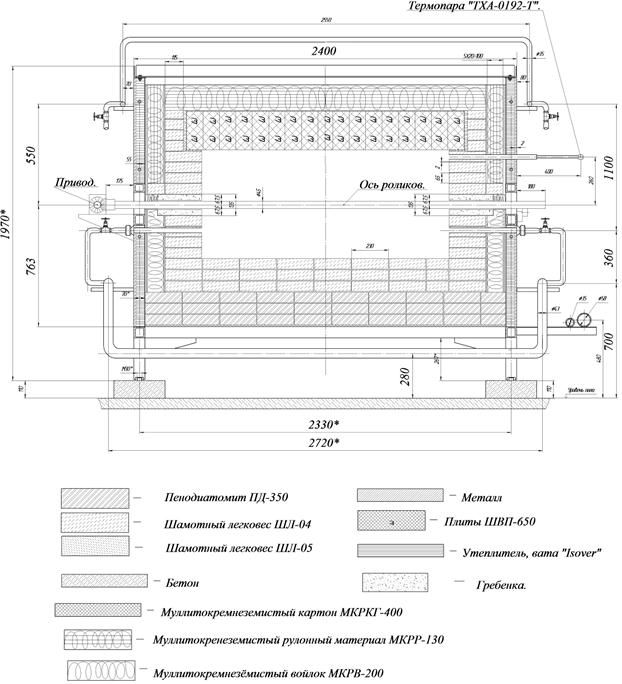

Характеристики и основные конструктивные элементы модернизированной роликовой печи следующие: длина печи - 120 м, ширина печного канала - 0,9 м, диаметр роликов - 32 мм, шаг роликов - 70 мм, количество плиток размером 300х300 мм по ширине канала - 4, шаг плиток - 165-175 мм, температура обжига - 1050-1000С, продолжительность обжига - 30 минут, производительность - 250 тыс. м2/год, на границе зоны обжига и зоны охлаждения установлены верхние и нижние экраны, расположение горелок - нижнее, отбор дымовых газов на первых секциях печи.

При материалах, применяемых в эксплуатируемой до модернизации печи, термическое сопротивление футеровки роликовых печей составляло 1,0-1,4 м2׺С/Вт. При этом температура поверхности достигала 100-120оС, что вело к значительным потерям теплоты в окружающую среду.

В действующих роликовых печах для футеровки стен, свода и пода используется шамотный и шамотный легковесный кирпич марок ШЛБ-0,4 - ШЛБ-1,3, а также диатомовый и глиняный кирпич, шамотную засыпку. Толщина стен 350 мм, свода 470 мм, пода 400 мм.

С целью создания нормальных санитарно-гигиенических условий труда и существенного снижения потерь теплоты в окружающую среду необходимо обеспечить такие условия работы печей, при которых температура их наружных поверхностей не превышала бы 450С. Для реализации таких условий термическое сопротивление кладки футеровки должно быть не ниже 2,2-2,6 м2∙ºС/Вт. Целесообразно применять эффективные теплоизоляционные материалы, в том числе на основе керамического волокна, имеющие более низкую теплопроводность по сравнению с традиционными термоизоляционными материалами. Использование материалов современных технологий позволило изготавливать ограждающие конструкции (футеровку) меньшей толщины и массы. В результате этих разработок на заводе было организовано изготовление типовых секций печей на основе сборных панелей. Поперечный разрез типовой секции КЛ приведен на рис. 1.

На рис. 2 показаны результаты проведенных замеров температур наружной поверхности секции №23 туннельной печи в процессе ее работы.

В табл. 1 приведены сравнительные данные по экономии топлива при использовании в ограждающих конструкциях секций КЛ с повышенным термическим сопротивлением 2,2-2,6 м2∙ºС/Вт. Из таблицы видно, что конструкция секции печи КЛ с применением блоков повышенного термического сопротивления обеспечивает экономию 40-50% топлива в результате снижения потерь в окружающую среду.

На реконструированных конвейерных линиях с модульными секциями для туннельных роликовых печей фактический удельный расход топлива на сушку и обжиг плитки составил 3,5-3,8 вместо 6,0-6,5 кг/м2, характерных для ранних разработок КЛ с туннельными печами ПКБ "НИИстройкерамика". Расход условного топлива модернизированной КЛ по сравнению с ранее запроектированной сократился в 1,4 раза.

Рис. 1. Поперечный разрез типовой секции печи КЛ

Кроме того, на экономию топлива повлияло внедрение разработанной авторами схемы газоснабжения (размещение горелок, объединение в кольца регулирования) и ее автоматизация (применение ПИД-регуляторов).

Существенную экономию газового топлива дала организация оригинальной авторской (совместно с технологами ЗАО «Контакт») системы внутренней продольной рециркуляции продуктов сгорания по всей длине печи КЛ.

Рис. 2. Распределение температур по наружной поверхности боковой стенки секции печи КЛ:

а) до модернизации; б) после модернизации

Применение рециркуляции снизило процент выхода бракованной керамической плитки за счет выравнивания температурных полей как по длине секции, так и по высоте, а также строгое поддержание температуры в секциях, заданное технологами предприятия. На графике показаны несущественные отклонения значений фактической от заданной средней температуры газового потока. Указанные отклонения соответствуют требованиям допуска работы системы автоматизации и не влияют на выход брака.

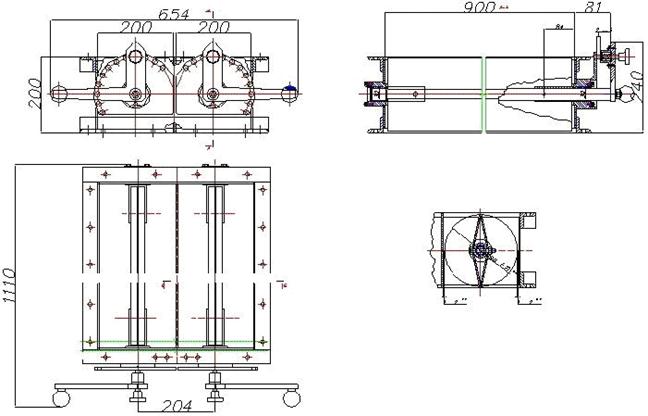

Существенное значение для равномерного распределения температур в объеме секции имело применение автоматизированного двухпоточного регулирующего шибера (авторской разработки). Схема шибера показана на рис. 3. Благодаря его установке в верхней части роликовой печи (над роликовым конвейером) создается большее разряжение, соответственно, больший объем отходящих продуктов сгорания газа движется в ней. В то же время создается равноценный ему тепловой поток снизу за счет горения газа в этой части печи. Опытным путем было установлено, что разряжение после верхнего шибера должно составлять 240 Па, нижнего 90 Па. В результате достигается равномерное распределение температур по сечению рабочего пространства печи, при этом существенно уменьшается перепад температур по высоте рабочего канала конвейерной печи. Вследствие равномерного распределения температур уменьшается перепад температуры между поверхностями плитки, а значит, уменьшаются деформации и количество брака.

Рис. 3. Двухпоточный регулирующий шибер

В результате внедрения модернизированных роликовых КЛ на основе рациональных режимов обжига, утилизации теплоты отходящих газов печей для теплофикационных и других нужд и применения эффективных теплоизоляционных материалов удельный расход условного топлива составил 1,95 кг/м2 керамической плитки.

Таблица 1. Сравнительные данные по экономии топлива при использовании в ограждающих конструкциях секций КЛ с термическим сопротивлением 2,2-2,6 м2∙ºС/Вт.

|

Показатели |

Конвейерные линии (КЛ) |

||

|

Туннельная традиционная |

Роликовая проектная |

Роликовая модернизированная |

|

|

Удельный расход условного топлива на годовую продукцию, кг/т* или кг/м2 |

160* |

3,4 |

1,95 |

|

Потери в окружающую среду, в % от расхода топлива |

15,7 |

14,8 |

8,2 |

|

Экономия топлива по сравнению с проектной изоляцией, % |

- |

- |

44 |

Заключение

Проведенные испытания позволили получить основные теплотехнические характеристики КЛ. Технологический КПД печей составил около 41%, что превысило на 15,5% не модернизированные базовые модели и на 9,5 % проектные показатели КЛ. Предлагаемое пропорционально-интегрально-дифференциальное регулирование обеспечивает плавное отслеживание изменений параметров работы и равномерное распределение тепловых потоков в печи КЛ.

Проведенные технико-экономические исследования показали преимущество модернизации эксплуатируемых КЛ. В результате фактическое удельное снижение расхода топлива составило 33 % по отношению к проектному решению (ПКБ "НИИстройкерамика"). Это дало экономию природного газа 393 тыс. м3/год.

Рецензенты:

- Дацюк Тамара Александровна, доктор технических наук, профессор, заведующая кафедрой общей и строительной физики, декан факультета инженерно-экологических систем. Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования «Санкт-Петербургский государственный архитектурно-строительный университет», г. Санкт-Петербург.

- Таурит Вольдемар Робертович, доктор технических наук, профессор, профессор кафедры отопления, вентиляции и кондиционирования воздуха. Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования «Санкт-Петербургский государственный архитектурно-строительный университет», г. Санкт-Петербург.