Кремний является базовым материалом для изготовления солнечных элементов, полупроводниковых материалов и различных кремнийорганических соединений. Соединения металлов с кремнием - силициды - широко применяются в промышленности (например, электронной и атомной) как материалы с широким спектром необходимых химических, электрических и ядерных свойств (устойчивость к окислению, нейтронам и др.); также силициды ряда элементов являются важными термоэлектрическими материалами. Кремний применяется в металлургии (как раскислитель, модификатор или легирующий компонент) при выплавке чугуна, сталей, бронз, силумина и др. Соединения кремния служат основой для производства стекла и цемента. В последнее время очень широко применяются полимеры на основе кремния - силиконы.

Основой для данных материалов служит кремний металлургических марок, получаемый из кремнеземсодержащего сырья восстановлением углеродом при температуре ~2200 °С в руднотермических печах (РТП) [3].

Крупнейшим в России производителем технического (кристаллического) кремния является ЗАО «Кремний» объединенной компании «Русал» (г. Шелехов, Иркутской обл.), которое оснащено трехэлектродными РТП (с вращающейся ванной) мощностью 16,5 и 25 МВ·A. Также на предприятии имеется линия окислительного рафинирования, позволяющая получать кремний с чистотой 98,5 % и выше.

Получаемый в РТП кремний не всегда отвечает требованиям отдельных потребителей по содержанию примесных элементов, поэтому обязательной операцией после выплавки является рафинирование. Комплексная операция очистки кремния направлена на снижение содержания в нем основных примесей (Al, Са, Ti), а также удаление мелких и крупных включений шлака. В связи с повышением требований к качеству кремния необходим поиск новых путей снижения содержания тех примесей, концентрация которых в кремнии незначительна. Это позволит расширить сферу его применения [5]. Для этого необходимо изучать поведение и распределение примесей в процессах плавки и рафинирования, что возможно с помощью методов математического моделирования.

Термодинамическое моделирование при изучении процесса выплавки кремния в руднотермических печах

Причина загрязнения кремния примесями - наличие их в шихте (кварците и углеродистых материалах), их восстановление до металла и растворение в расплаве кремния (при этом часть оксидов не успевает восстановиться, растворяется в жидком кварците и образует шлаковую фазу, которая запутывается в кремнии при его выпуске из горна) [3].

Получение кремния в РТП - сложный высокотемпературный технологический процесс, сопровождающийся протеканием различных химических реакций с образованием промежуточных соединений (SiC, SiO). С помощью известных традиционных физико-химических методов анализа практически невозможно адекватно оценить процессы, протекающие непосредственно в металлургическом агрегате, поэтому для изучения данных процессов широко используют методы моделирования.

В наших исследованиях для анализа распределения примесных элементов по температурным зонам РТП и продуктам плавки мы использовали программный комплекс (ПК) «Селектор», широко применяемый для решения технологических задач. Данный ПКработает с шестью термодинамическими потенциалами. Нами был использован принцип минимизации энергии Гиббса. На начальных стадиях наших исследований были сформирована базовая четырехрезервуарная модель [1], описывающая основные закономерности протекания физико-химических превращений в карботермическом процессе, и семирезервуарная модель [5], c введением в нее 18 примесных элементов, поступающих с шихтовыми и вспомогательными технологическими материалами.

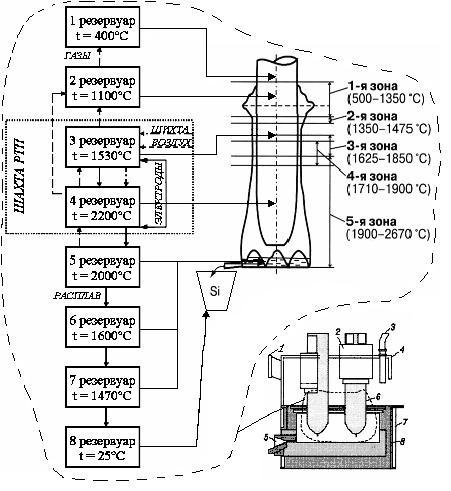

Нами была сформирована расширенная восьмирезервуарная модель, наиболее полно имитирующая процесс получения кремния в РТП (рис 1). При создании модели нами была проведена работа по формированию списка потенциально возможных в исследуемой системе зависимых (соединения) и независимых (элементы) компонентов; определению температурных зон протекания процесса; выбору направления потоков подвижных групп фаз (газ, твердые компоненты, расплав).

1 - газоход, 2 - подвесные щитки, 3 - труботечка, 4 - зонт,

5 - летка, 6 - электрод, 7 - кожух, 8 - футеровка.

Рис.1. Схема восьмирезервуарной модели и РТП

с температурными зонами (резервуарами)

Сформированная модель позволяет проанализировать распределение примесных элементов в процессе плавки и адекватно описывает процесс карботермического восстановления кремния из кремнезема по следующим показателям:

- химическому составу вводимых в модель сырьевых и технологических материалов, применяемых в промышленных условиях, и воздуха;

- разовой загрузке шихтовых материалов с учетом заводских коэффициентов;

- принятым в резервуарах (мультисистемах) температурам, реально отвечающим протеканию основных химических реакций в РТП;

- содержанию кремния в расплаве;

- показателю извлечения кремния в выплавляемый продукт;

- фазовому составу примесных включений в продуктах плавки (расплав и пылегазовая смесь).

В результате решений восьмирезервуарной физико-химической модели были получены данные, которые хорошо согласуются с результатами анализа фазового состава кремния. Извлечение кремния по модели составило 79,6 %, что является довольно высоким показателем, характерным для кремниевых печей, оборудованных сводом. Полученные данные свидетельствует о том, что модель адекватно описывает реальный технологический процесс получения кремния в РТП (что подтверждено актом испытаний на ЗАО «Кремний» [4]).

Изучение формирования фаз в кремнии при кристаллизации кремниевого расплава

После выплавки кремния в РТП большое количество примесей переходит в расплав, который подвергается окислительному рафинированию. Причиной ликвации примесей является очень высокая скрытая теплота металлического кремния, освобождающаяся во время кристаллизации и которую нужно переносить через затвердевший металл. Затвердение притормаживается, и примеси продвигаются в направлении роста. Основная доля металлических примесей сконцентрирована на границах между зернами кремния, образуя силициды (FeSi, FeSi2, FeAl3Si2, FeAlTiSi,FeSi2Ti, TiSi2и др.).

Температура жидкого кремния в ковше при окислительном рафинировании довольно высокая и составляет 1500-1600 °С, поэтому изучение механизма рафинирования кремния стандартными аналитическими методами затруднено.

Для изучения механизма формирования включений в кремнии мы использовали метод построения и анализа диаграмм состояния трехкомпонентных систем, который позволяет исследовать поведение компонентов, участвующих в различных физико-химических превращениях, и взаимодействия элементов друг с другом при кристаллизации кремниевого расплава.

Для решения поставленной задачи использовали компьютерную программу «Diatris 1.2», предназначенную для расчета и графического изображения диаграмм плавкости тройных систем в приближении регулярного раствора. Основой программы служит термодинамический метод расчета параметров ликвидуса тройной системы в точке с заданными концентрациями компонентов по модели регулярного раствора [7].

Данная модель позволяет описать все типы бинарных систем, включая области с ограниченными и неограниченными твёрдыми растворами и ликвацию.

В модели приняты следующие допущения:

- молекулы компонентов раствора являются сферическими и равны по размеру;

- расстояние между узлами решетки и координационные числа одинаковы для компонентов и для раствора;

- энергия межмолекулярного взаимодействия в растворе и чистых компонентах равна сумме энергий взаимодействия пар ближайших соседей;

- компоненты тройной системы образуют между собой двойные системы с простыми эвтектиками (с неограниченной растворимостью компонентов в жидком состоянии и взаимной нерастворимостью в твердом).

Для построения диаграммы плавкости требуются следующие данные: температуры плавления компонентов, удельные теплоты плавления компонентов, число атомов в молекулах компонентов, температуры и концентрации в точках эвтектик двойных систем, сведения об образующихся в системе соединениях, плавящихся конгруэнтно. Данные параметры выбираются из базы данных, встроенных в программу [6].

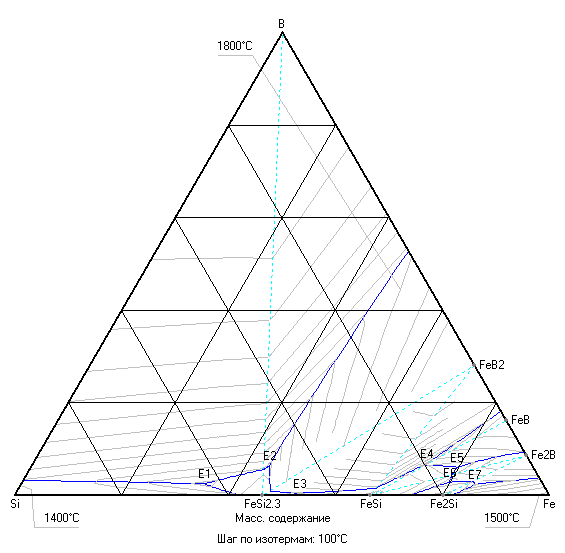

Наличие значительного количества бора в металлургическом кремнии оказывает негативное влияние на последующие электрофизические характеристики кремниевых полупроводниковых приборов. Поэтому необходимо было изучить механизм формирования возможных соединений в системе, например, «Si-B-Fe», при кристаллизации кремния.Для построения тройной диаграммы состояния «Si-B-Fe» необходимо сформировать базу данных (температуры плавления всех известных соединений в данных системах и мольное соотношение компонентов в них) из бинарных систем состояния: «Si-B», «Si-Fe», «B-Fe». Так, в системе «Si-B» известны только соединения, плавящиеся инконгруэнтно; в системе «Si-Fe» зафиксированы несколько силицидов: Fe2Si, FeSi и FeSi2.3 с температурами плавления 1215, 1410 и 1220 ºС, соответственно; в системе «B-Fe» установлено образование нескольких боридов: Fe2B (температура плавления - 1389 °С), FeB (температура плавления - 1550 °С), FeB2 (температура плавления - 2075 °С) [2].

Для построения диаграммы необходимы также сведения об образующихся эвтектиках в бинарных системах. Нами был выбран состав с содержанием кремния 0.99 мол.доли, который находится в области первичной кристаллизации кремния. После введения необходимых сведений для бинарных систем программа выводит данные в виде стандартного изображения концентрационного треугольника с полями первичной кристаллизации, областями ликвации и изотермами (рис. 2).

Рис. 2. Диаграмма состояния «Si-B-Fe»

Получаемая диаграмма разбита на элементарные треугольники сосуществующих фаз, обозначенные пунктирными линиями, и на поля кристаллизации, ограниченные точками эвтектик. Согласно результатам моделирования расплав будет кристаллизоваться в точке тройной эвтектики, соответствующей составу, мол.доли: Si=0,724; В = 0,077; Fe = 0,198 (tэвт=1066,3 °C), что отвечает, по нашему мнению, соединению FeB2Si4.

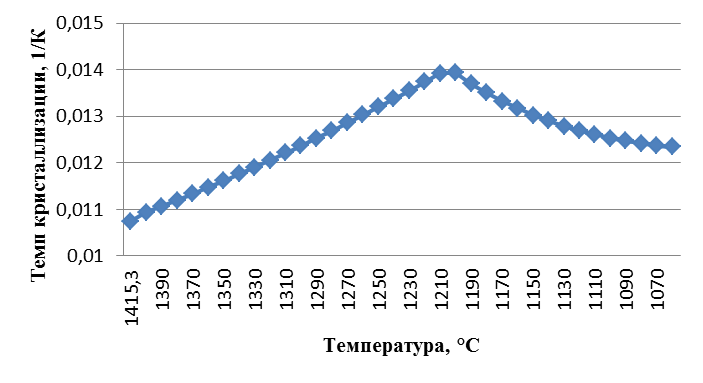

Для оценки влияния скорости изменения температуры смеси (и, следовательно, скорости теплоотвода) на формирование фазовых включений в кремнии были проведены расчеты темпа кристаллизации в трехкомпонентных системах (рис. 3).

Рис. 3. Путь кристаллизации кремниевого расплава с исходным содержанием кремния 0.99 моль

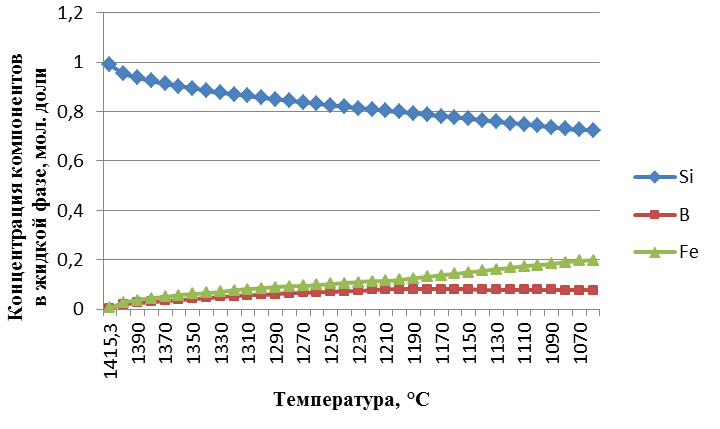

Согласно рис. 3 при снижении температуры до 1200 ° C идет равномерное увеличение скорости образования твердой фазы. Начиная с температуры 1200 °C, идет изменение характера формирования тройного соединения. Так, в диапазоне температур от 1210 °C до 1150 °C концентрация бора в данном соединении практически не изменяется вплоть до образования эвтектики. Увеличение концентрации железа происходит практически с той же скоростью. Содержание основного компонента (кремния) снижается равномерно (рис. 4).

Рис. 4. Изменение содержания компонентов при кристаллизации расплава с исходным содержанием кремния 0.99 моль

Таким образом, в системе «Si-B-Fe» при выборе состава с преобладающим количеством кремния наиболее вероятно формирование примесного включения состава FeB2Si4.

Заключение

Сформированная восьмирезервуарная физико-химическая модель процесса выплавки кремния позволяет проанализировать распределение примесей по температурным зонам печи и продуктам плавки. Извлечение кремния по модели составило 79,6 %, что является довольно высоким показателем.

Изучение механизма формирования примесных включений при кристаллизации кремниевого расплава возможно методом построения и анализа диаграмм плавкости трехкомпонентных систем типа «Si-B-Fe».

Рецензенты:

- Яковлева Ариадна Алексеевна, д.т.н., профессор кафедры химии и пищевой технологии ФГБОУ ВПО «Иркутского государственного технического университета», г. Иркутск.

- Белоусова Наталья Викторовна, д.х.н., заведующая кафедрой металлургии цветных металлов ФГАОУ ВПО «Сибирского федерального университета», г. Красноярск