Целью настоящего исследования является сравнение параметров обработанных изделий после обработки выглаживанием и полированием.

По сравнению с традиционными методами финишной обработки (тонкое шлифование, хонингование, суперфиниширование, полирование) метод выглаживания имеет ряд преимуществ:

- обеспечивается более эффективное снижение шероховатости заготовки, что позволяет в ряде случаев сокращать количество переходов и операций[3];

- обработанная поверхность характеризуется округлым профилем и относительно большой опорной поверхностью [4];

- поверхностный слой изделий упрочняется, формируется мелкозернистая структура, образуются благоприятные остаточные напряжения сжатия [5].

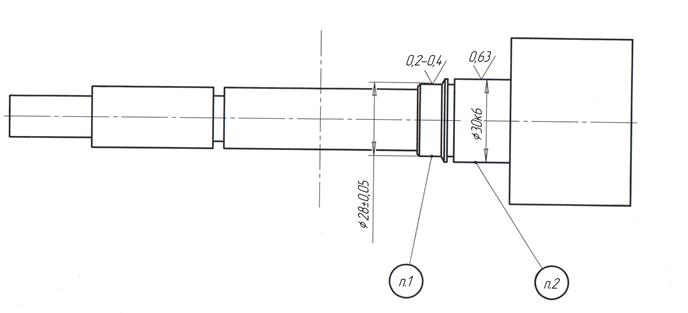

Исследования процесса алмазного выглаживания осуществлялись при обработке в производственных условиях вала первичного коробки переключения передач автомобилей классического семейства ОАО "АВТОВАЗ", годовая программа выпуска детали 260000 штук. На рисунках 1, 2 показаны внешний вид и технологическая наладка оборудования, на котором проходил процесс выглаживания, в таблице 1 представлены основные параметры процесса выглаживания и параметры оборудования, на котором осуществляется процесс обработки.

Рисунок 1. Рабочая зона станка для обработки вала первичной КПП автомобилей классической компоновки

Таблица 1.Технические характеристики станка для алмазного выглаживания вала первичного

|

№ п/п |

Наименование характеристики |

Обозначение |

Единица измерения |

Значение |

|

|

1 |

Годовая программа |

- |

шт |

260 000 |

|

|

2 |

Производительность при коэффициенте использования 0,8 |

P |

шт/час |

95 |

|

|

3 |

Основное время |

t |

c |

6,5 |

|

|

4 |

Количество одновременно работающих инструментов |

- |

шт |

2 |

|

|

5 |

Номинальное усилие на один инструмент |

F |

Н |

100 |

|

|

6 |

Номинальная подача |

S |

мм/об |

0,1 |

|

|

7 |

Номинальная частота вращения шпинделя при обработке |

n |

об/мин |

500 |

|

|

8 |

Применяемая СОЖ в процессе обработки |

- |

- |

обработка без СОЖ |

|

|

9 |

Размеры обрабатываемых шеек |

d l |

мм мм |

28 14 |

|

|

10 |

Обрабатываемый материал |

Сталь 40 |

|||

|

11 |

Твердость обрабатываемой поверхности (закалка ТВЧ) |

НRС |

- |

58 |

|

|

12 |

Исходная шероховатость обрабатываемой поверхности |

Ra |

мкм |

0,8...1,0 |

|

|

13 |

Шероховатость обработанной поверхности |

Ra |

мкм |

0,2...0,4 |

|

Рисунок 2. Технологическая наладка станка для обработки вала первичной КПП автомобилей классической компоновки

Для уменьшения трудоемкости проведения экспериментальных исследований, определим необходимое усилие прижатия инструмента, исходя из условия, что в процессе выглаживания внедрение инструмента должно полностью перекрывать следы микронеровностей от предыдущих операций [6]:

![]()

где С - коэффициент, учитывающий конкретные условия обработки; στ - предел текучести обрабатываемого материала; R - радиус рабочей части выглаживателя, мм; ε = h/R, h - высота микронеровностей от предыдущей обработки, мм.

В нашем случае расчеты показали, что оптимальная сила для выглаживания P = 160 Н, что в дальнейшем подтвердилось экспериментально при отладке оборудования.

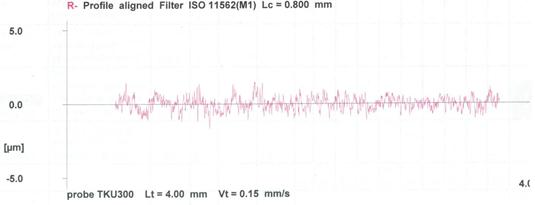

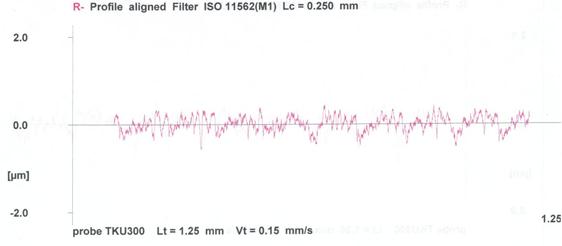

Помимо требований по шероховатости Ra имеет место следующее ограничение - на поверхности обработанной детали не должны быть следы механической обработки в виде винтовой линии. Необходимость выполнения данного требования выставляет производитель манжетных уплотнений фирма Freudenberg, работающих в паре трения с обработанной поверхностью вала, так как на рабочей кромке манжеты имеется специальный микрорельеф, предназначенный для создания в процессе эксплуатации гидродинамического эффекта [7]. Кинематика процесса алмазного выглаживания сходна с точением, что предполагает образование микрорельефа в виде винтовой линии (данное утверждение подтверждают и профилограммы обработанных поверхностей, см. рис. 3).

а)

б)

Рисунок 3. Профилограммы поверхности, обработанной выглаживанием

а) Ra 0,36 мкм; б) Ra 0,14 мкм

Обрабатываемая цилиндрическая поверхность имеет диаметр 30 мм, при этом необходимо достижение шероховатости равной 0,2-0,4. На рисунке 3 представлены профилограммы поверхности деталей, обработанных выглаживанием. В одном случае была достигнута шероховатость 0,36 мкм, в другом 0,14 мкм, что даже несколько превышает нижний предел допуска. Такие результаты удалось достичь, установив параметры обработки в соответствии с приведенными данными в таблице 1, при этом шероховатость поверхности после предшествующей операции шлифования может достигать 0,8 мкм, что означает уменьшение шероховатости поверхности обработанной выглаживанием в сравнении со шлифованием до 5 раз.

Рисунок 4. Результаты замеров микротвердости детали, обработанной шлифованием и выглаживанием

Таблица 2. Твердость обработанной детали

|

№ обрабатываемой поверхности |

Твердость по Виккерсу, HV1 |

Твердость по Роквеллу, HRC |

Средняя твердость, HV1 ср |

||||

|

1 |

2 |

3 |

1 |

2 |

3 |

||

|

Поверхность 1 шлифование |

787 |

741 |

726 |

63,4 |

62 |

61,3 |

751 |

|

Поверхность 1 выглаживание |

875 |

771 |

838 |

66,2 |

62,9 |

65,2 |

828 |

|

Поверхность 2 шлифование |

741 |

612 |

623 |

62 |

56 |

56,5 |

659 |

Дополнительное исследование микротвердости и шероховатости поверхности детали, обработанной шлифованием и выглаживанием, показало, что микротвердость поверхностного слоя выросла на 10 %.

Таким образом, установлено, что при внедрении обработки выглаживанием в массовое производство достигаются высокие показатели по шероховатости и твердости обработанной поверхности в сравнении с ранее применяющимися методами финишной обработки (полированием) и, что немаловажно, при обработке выглаживанием высокую шероховатость исходной поверхности, полученную при шлифовании, успешно удается снизить при обработке выглаживанием [8].

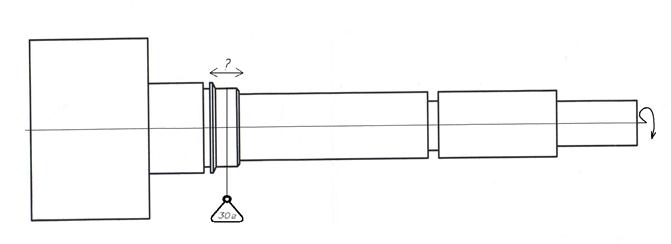

В процессе обработки при уменьшении осевой подачи рабочая кромка выглаживателя совершает несколько циклов нагружения по одной точке поверхности детали, вышеуказанная винтовая линия может устраняться. Для доказательства данного предположения были проведены испытания обработанной поверхности по методике, предложенной производителем манжетных уплотнений немецкой фирмы Freudenberg. Данная методика заключается в следующем (см. рис. 5): деталь устанавливают в универсальный токарный станок и придают вращение n = 100...150 об/мин, на обработанную поверхность подвешивают груз массой 30 грамм с помощью кольцевой лески Ø 0,1 мм.

Рисунок 5. Методика оценки пригодности микрорельефа поверхности детали по методике немецкой фирмы Freudenberg

Критерием пригодности поверхности является отсутствие осевого перемещения груза по поверхности детали.

С учетом предложенной методики и результатов экспериментальных исследований, представленных в таблице 2, были выведены следующие оптимальные условия обработки:

- частота вращения шпинделя - 500 об/мин;

- подача на один инструмент при обработке - 0,1 мм/об;

- усилие обработки - 160 Н.

Испытания проводились по методике фирмы «Freudenberg» на шейках вала первичного 21030-2403070 (см. таблицу 2) в количестве 6 штук шероховатость в пределах требования чертежа Rа 0,2...0,4.

Работа выполняется при поддержке федеральной целевой программы «Научные и научно-педагогические кадры инновационной России» на 2009-2013 годы.

Рецензенты:

- Горшков Б.М., д.т.н., доцент, зав. кафедры «Электротехнические комплексы и системы», ГОУ ВПО «Поволжский государственный университет сервиса», г. Тольятти.

- Васильев А.В., д.т.н., профессор, директор «Институт химии и инженерной экологии», зав. кафедры «Механика и инженерная защита окружающей среды» ФГБОУ ВПО «Тольяттинский государственный университет», г. Тольятти.

Работа получена 30.09.2011.