Неплотное прилегание края искусственной коронки к шейке зуба может быть причиной формирования краевой проницаемости, способствующей разрушению фиксирующего слоя цемента и проникновению бактерий [2, 3, 7]. Точность прилегания края коронки к твердым тканям зуба, методика получения оттиска, точность изготовления каркаса протеза, могут быть причиной развития краевой проницаемости и нарушения как фиксации протеза, так и поражения твердых тканей зуба кариозным процессом [1, 4].

Особенность ортопедического лечения пациентов заключается в том, что изготовление протезов проводится не врачом в полости рта, а зубным техником в лаборатории по рабочим гипсовым моделям. При этом связующим звеном врачебного кабинета и зуботехнической лаборатории является оттиск протезного ложа [4, 5, 6, 9]. В последние годы широкое распространение получили цифровые оттиски, основанные на методике внутриротового объемного сканирования [4, 7].

Научных публикаций, посвященных изучению качества краевого прилегания каркасов из диоксида циркония, изготовленных с применением технологии внутриротового лазерного сканирования крайне мало, что является обоснованием необходимости проведения дальнейших исследований в этом направлении.

Цель исследования. Изучить качество краевого прилегания каркасов из диоксида циркония, изготовленных с применением технологии внутриротового лазерного сканирования с целью повышения эффективности ортопедического лечения.

Материалы и методы исследования. Для изучения качества краевого прилегания каркасов из диоксида циркония, изготовленных с применением технологии внутриротового лазерного сканирования нами была разработана специальная схема проведения исследования, в которой на первом этапе была создана экспериментальная модель (рис. 1).

Рис. 1. Экспериментальная модель

На экспериментальной модели были подготовлены 10 зубов под разные виды несъемных протезов: 7 зубов (1.7, 1.6, 1.5, 1.3, 1.1, 2.3, 2.4) готовили с созданием культи с циркулярным уступом в виде желоба под искусственную цельнокерамическую коронку, 3 зуба (1.4, 2.5, 3.7) - под ¾ искусственную цельнокерамическую коронку.

На втором этапе было получено цифровое изображение экспериментальной модели с помощью внутриротового лазерного сканера iTero Cadent (США). Затем был получен полиэфирный оттиск экспериментальной модели одноэтапным однослойным методом и изготовлена гипсовая модель. Далее с помощью лабораторного оптического сканера KaVo ARCTICA AutoScan было получено цифровое изображение гипсовой модели. Цифровое изображение экспериментальной модели, полученное с помощью внутриротового сканера iTero и цифровое изображение гипсовой рабочей модели, полученной по одноэтапному однослойному полиэфирному оттиску загружали в программное обеспечение KaVo multiCAD, в котором проводили моделирование 10 каркасов разных видов цельнокерамических искусственных коронок в области 1.7, 1.6, 1.5, 1.4, 1.3, 1.1, 2.3, 2.4, 2.5, 2.7 на каждом цифровом изображении. Из блоков стабилизированного иттрием оксида циркония KaVo ARCTICA ZS в фрезерно-шлифовальном станке KaVo ARCTICA Engine изготавливали каркасы искусственных коронок. Всего было изготовлено 20 каркасов искусственных коронок.

Проводили сравнение качества краевого прилегания каркасов из диоксида циркония, изготовленных с применением технологии внутриротового лазерного сканирования с качеством краевого прилегания каркасов, для получения которых использовали полиэфирный одноэтапный однослойный метод изготовления оттиска.

Для оценки величины краевого зазора каркасов из диоксида циркония, применяли следующую методику. Область уступа подготовленных зубов экспериментальной модели окрашивали перманентным водостойким маркером для лучшей визуализации краевой линии уступа (рис. 2).

Рис. 2. Уступ, подготовленного зуба на экспериментальной модели, окрашен маркером

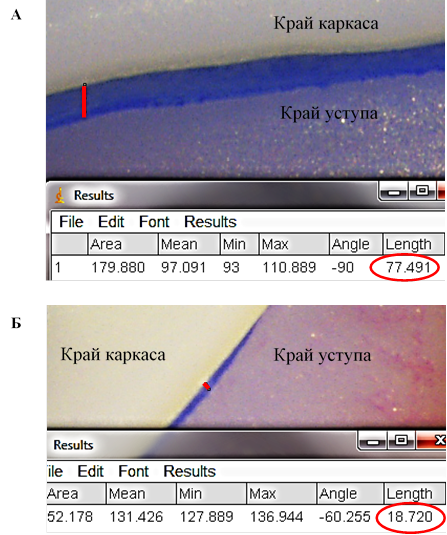

С помощью операционного микроскопа Leica M320 получали фотографии краевого вертикального зазора (рис. 3) каркасов из диоксида циркония под 40-кратным увеличением на вестибулярной, оральной, мезиальной и дистальной поверхности. С помощью компьютерной программы Image J проводили измерение величины краевого вертикального зазора каркасов в 10 контрольных точках на каждой поверхности (рис. 4).

Рис. 3. Схематическое изображение краевого вертикального зазора искусственной коронки(АБ)

Рис. 4. Измерение величины краевого зазора каркасов из диоксида циркония, полученных в фрезерно-шлифовальном станке KaVo ARCTICA Engine: А - величина краевого вертикального зазора каркаса, полученного после снятия полиэфирного одноэтапного однослойного оттиска - 77.491 мкм. Б – величина краевого вертикального зазора каркаса, изготовленного с применением технологии внутриротового лазерного сканирования - 18.720 мкм

Для оценки краевого прилегания каркасов применяли критерии, разработанные лидером в области метрологии компанией «Renishaw» (Великобритания):

1. 0—19 мкм — отличное прилегание, отсутствие клинических проблем;

2. 20—39 мкм — хорошее прилегание;

3. 40—79 мкм — удовлетворительное;

4. 80—119 мкм — приемлемое;

5. 120 мкм — максимальное ограничение для надежного функционирования.

Результаты измерений заносили в таблицы для последующего статистического анализа.

Результаты исследования и их обсуждение

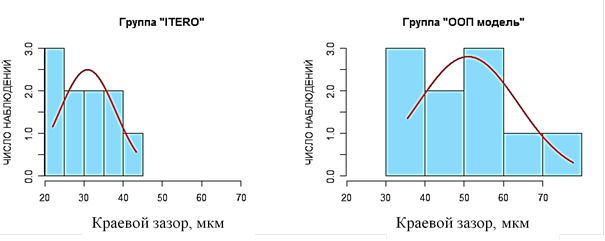

Визуальный анализ полученных данных с помощью гистограмм (рис. 5) позволяет качественно оценить характеристики распределения случайных величин. Можно сделать вывод о том, что распределения значений признаков во всех группах отличаются от нормального (наблюдается ярко выраженная асимметрия, мультимодальность). В связи с этим для анализа данных целесообразно применение непараметрических статистических методов.

Рис. 5. Распределение значений признака метрика Хаусдорфа («группа iTero» - каркасы, изготовленные с применением технологии внутриротового лазерного сканирования; группа «ООП модель» - каркаса, полученные после снятия полиэфирного одноэтапного однослойного оттиска)

Сравниваемые группы являются связанными, т.к. содержат данные, полученные различными способами для одних и тех же объектов. Поэтому для сравнения применяли непараметрический критерий Уилкоксона для связанных выборок.

Результаты нашего исследования выявили, что среднее значение вертикального краевого зазора каркасов из диоксида циркония, изготовленных с применением технологии внутриротового лазерного сканирования в фрезерно-шлифовальном станке KaVo ARCTICA Engine составило 30 мкм, что соответствует хорошему краевому прилеганию по критериям «Renishaw».

Среднее значение вертикального краевого зазора каркасов, изготовленных в фрезерно-шлифовальном станке KaVo ARCTICA Engine после снятия полиэфирного одноэтапного однослойного оттиска составило 49 мкм, что соответствует удовлетворительному краевому прилеганию по критериям «Renishaw».

Величина вертикального краевого зазора каркасов из диоксида циркония, изготовленных с применением технологии внутриротового лазерного сканирования в 1,63 раза меньше, чем величина вертикального краевого зазора каркасов, полученных после снятия полиэфирного одноэтапного однослойного оттиска (p<0.01).

Меньшая величина вертикального краевого зазора каркасов, изготовленных с применением технологии внутриротового лазерного сканирования, свидетельствует о большей размерной точности цифровых оттисков, полученных внутриротовым методом по сравнению с полиэфирными одноэтапными однослойными оттисками.

Оценивая эти данные, мы получили возможность сравнить их с результатами других исследований. В частности, Габышева-Хлустикова С.Ю. [2] в своем исследовании установила, что величина вертикального краевого зазора металлических каркасов искусственных коронок, изготовленных по традиционной технологии литья на огнеупорных моделях, находится в пределах от 100 мкм и более. Эти значения соответствуют максимально допустимым для функционирования несъемных протезов, но существенно уступает в точности используемой нами методики. Более тонкие исследования А.Н. Ряховского с соав. [8] показали, что наименьший размер краевого зазора показывают системы CAD/CAM Lava (24,0±2,3 мкм) и Organical (29,0±2.2 мкм). Средние размеры краевого зазора каркасов, изготовленные по этими системами, а также системами Hint-Els (39,0±2,3 мкм), Katana (38,0±2,5 мкм), находятся в пределах значений «хорошее прилегание». Средние размеры краевого зазора каркасов, изготовленных в системах Zeno (41,0±4,4 мкм), KaVo Everest (43,0±4,3 мкм), ARTICON (42,0±4,2 мкм), CEREC inLab (48,0±2,4 мкм), Procera (63,0±2,2 мкм), находятся в пределах значений «удовлетворительное прилегание». Для изготовления каркасов авторы применяли традиционные методы получения оттисков и рабочих гипсовых моделей, которые сканировали в лабораторных сканерах различных фирм производителей. Представленные авторами результаты измерения краевого зазора получены после ручной припасовки каркасов, что оказывает существенное влияние точность этих результатов. Данное исследование, в большей степени, направлено на проведение сравнительной характеристики технических возможностей CAD/САМ-систем.

Иностранные авторы (R. Euan et all. [10]), используя внутриротовой сканер и CAD/САМ-систему Lava установили, что величина вертикального краевого зазора каркасов из диоксида циркония составляет 14.99 ± 5.20 мкм, что, превышает полученные нами данные и, по-видимому, объясняется качеством используемого внутриротового сканера.

Выводы

Изучение качества краевого прилегания каркасов из диоксида циркония позволило установить, что каркасы, изготовленные с применением технологий внутриротового лазерного сканирования iTero Cadent, имеют меньшую величину вертикального краевого зазора (30мкм), чем каркасы, для изготовления которых применяли полиэфирный одноэтапный однослойный метод получения оттиска (49 мкм).