Впоследствии появились такие способы прокладки трубопроводов, при применении которых труба укладывается с нарушением дневной поверхности грунта, но без разработки траншеи. Эти способы особенно эффективны при прокладке трубы на протяженные расстояния и их также можно отнести к бестраншейным.

На сегодняшний день не существует универсального способа прокладки трубопроводов, выбор которого в каждом конкретном случае диктуется целым рядом факторов (климатические и грунтовые условия, частота перебазировок машин и механизмов, инженерная подготовка и т.д.). Вместе с тем, все больший интерес проявляется к бестраншейному способу прокладки, позволяющему уменьшить производство земляных работ, а значит снизить трудоемкость и стоимость строительства трубопровода, особенно на протяженных участках.

Накопленный опыт производства работ по сооружению газопроводов различного предназначения (в том числе поселковых и межпоселковых), а также опыт их эксплуатации подтверждают целесообразность все более широкого распространения полиэтиленовых трубопроводов. Это связано с рядом различных причин, решающими из которых являются: долговечность, коррозионная стойкость и удобство монтажа.

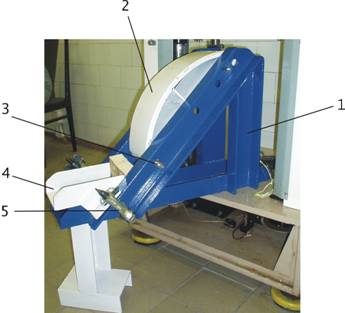

Гибкие свойства и выпуск полиэтиленовых труб малого диаметра в бухтах предопределил распространение специализированной техники, позволяющей снизить затраты на сооружение трубопроводов. Прежде всего, это техника для осуществления бестраншейной прокладки трубопроводов на достаточно большие расстояния без проведения дополнительных земляных работ, но с нарушением дневной поверхности грунта. Примером такой машины является трубоукладчик, изображенный на рис.1.

Применение плужных бестраншейных трубоукладчиков требует обоснованности их рабочих параметров, назначение которых зависит от обеспечения требуемых прочностных характеристик укладываемой трубы. Таким образом, для выбора основных параметров необходимо создание методики расчета напряженно – деформированного состояния полиэтиленового трубопровода при использовании плужного способа бестраншейной прокладки.

Использование таких машин позволяет в значительной мере сокращать количество земляных работ по разработке траншеи и последующей ее засыпке. Однако использование этой техники должно быть научно обоснованно с позиций анализа нагрузок на рабочий орган машины и обеспечения прочностных свойств полиэтиленовых труб после их прокладки. Необходимо, чтобы рабочие параметры машины назначались, исходя из условия не нарушения предельного состояния материала трубы. Это условие может быть обеспечено при изучении нагрузок, передаваемых на трубу в процессе прокладки.

Рис. 1. Схема плужного бестраншейного трубоукладчика

1 – базовая машина, 2 – режущий инструмент, 3 – короб; 4 – полиэтиленовая труба; 5 – бухта с трубой; 6, 8 – прижимные ролики, 7 – вал; 9 – тяга; 10 – пружина; 11 – опорные ролики; 12 - гидроцилиндр, 13 - балка

Сложность изучения прочностных характеристик полиэтиленовой трубы заключается в том, что непосредственное измерение напряжений, возникающих при изгибе, вызывает трудности, т.к. метод тензометрии в данном случае не применим из-за процессов ползучести и релаксации. Известны и другие средства для исследования напряжений и жесткости конструкций (метод фотоупругости, метод координатной сетки). Эти методы, как правило, используются для замеров напряжений в случае моделирования элементов конструкций и требуют использования специальных материалов (например, оптически активных) и специальных средств измерения.

Известно, что исходя из требований обеспечения заданных физико-механических характеристик при транспортировке и хранении полиэтиленовые трубы должны наматываться на бухты с диаметром не менее 20 диаметров самой трубы (Dбухты ≥ 20dтрубы). Однако рабочие органы машин, через которые труба проходит в процессе укладки, предполагают возможный однократный кратковременный изгиб по направляющим элементам, диаметр которых меньше указанного требования. В таких случаях необходимо проведение оценки влияния деформации на прочностные характеристики трубы.

Таким образом, в задачу исследования входило рассмотрение возможности однократного кратковременного изгиба трубы по радиусу меньше того, что предъявляется указанным выше требованием с сохранением прочностных характеристик трубопровода.

Испытания проводились для труб различного диаметра, изготовленных из полиэтилена марки ПЭ 80, экспериментальная установка показана на рис. 2.

Рис. 2. Общий вид экспериментальной установки для испытания

полиэтиленовых труб

1 – сварной корпус; 2 – кронштейн заданного радиуса; 3 – быстросъемное крепление; 4 – направляющая; 5 – зажим.

Для проведения статических испытаний деформирования при изгибе образец трубы устанавливался на кронштейне и закреплялся одним концом с помощью зажимов. К другому концу трубы присоединялась тяга, в свою очередь, соединенная с подвижной траверсой и силоизмерителем. На каждом образце трубы через равные расстояния наносились метки с целью проведения замеров по определению характера изменения деформаций по длине.

При включении установки за счет движения траверсы и передачи усилия через тягу образец трубы прижимался к кронштейну по всей поверхности ее изгиба. После полного прижатия установка отключалась, и проводились замеры изменения диаметра образцов труб во времени с интервалом t = 0 мин, t = 2 мин, t = 5 мин, t = 10 мин.

По истечении 10 минут нагрузка на образец прекращалась, он снимался с установки (рис. 3) и проводились измерения высоты прогиба по отношению к хорде (рис. 4). Далее образцы труб выдерживались в течение суток в естественных условиях. Через 24 часа вновь проводились замеры диаметров и высоты прогиба по отношению к хорде с целью оценки упругих свойств трубопровода во времени.

Для исследования напряжений, возникающих в стенке трубы при изгибе, предложена косвенная система оценки. При этом принято, что труба не претерпит изменений физико-механических характеристик после приложения изгибающей нагрузки, если в комплексе будут выполнены следующие условия:

- отношение диаметра изгиба трубы к ее диаметру после приложения нагрузки не менее 20 (СП 42-103-2003);

- овальность трубы после снятия изгибающей нагрузки не превышает максимально допустимой величины, определенной ГОСТ Р 50838-2009.

Рис. 3. Деформация трубы после снятия нагрузки

Правомерность такого подхода подтверждается тем, что условие устойчивости круглой формы поперечного сечения и условие предельно допустимой величины овальности поперечного сечения трубы используются при расчете полиэтиленовых газопроводов на прочность и несущую способность.

При проведении экспериментальных исследований для проведения такой оценки оказалось, что прямое измерение величины радиуса изгиба после снятия изгибающей нагрузки невозможно, а возможно измерение величины расстояния между торцами трубы. Таким образом, возникла задача установления расчетной зависимости между измеряемой и оцениваемой величиной.

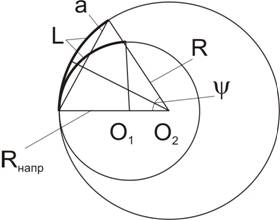

На рисунке 4 представлена схема, демонстрирующая взаимосвязь между длиной хорды (a) и радиусом изгиба (R), который имела труба после снятия изгибающей нагрузки.

В момент испытания образцы трубы измеренной длины (L) прижимались к направляющей с известным радиусом (Rнапр) с центральным углом 900 (центр окружности – О1). После снятия нагрузки они распрямлялись до новой окружности (центр окружности – О2) с неизвестным радиусом (R) и центральным углом (ψ). В задачу расчета входило определение R через измеряемую длину хорды (a) с последующей оценкой соотношения dтрубы/Dизгиба и выводов относительно упругих свойств и уровня деформирования труб.

Рис. 4. Схема к определению радиуса изгиба образцов труб после снятия нагрузки

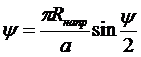

Из схемы видно, что радиус образцов труб после снятия нагрузки можно определить из соотношения:

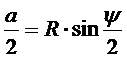

.

.

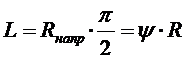

Центральный угол ψ после разгиба образцов труб можно определить, зная длину дуги изогнутой части образцов труб, которая до и после приложения изгибающего усилия не меняется и рассчитывается из равенства

.

.

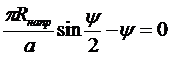

Из формулы (1), учитывая соотношение (2), можно получить

или

.

.

После того, как будет вычислен угол ψ при снятии нагрузки с образцов труб, можно определить радиус их изгиба R из зависимости:

![]() .

.

Решение нелинейного трансцендентного уравнения (4) сводится к

поиску значения ψ

(корня уравнения), при котором выполняется условие f(ψ)=0. В общем виде функция

f(ψ)

не имеет аналитических формул для нахождения корней. Поэтому в данном случае

использован один из итерационных методов решения нелинейных уравнений – «метод

деления пополам». Для нахождения корня уравнения f(ψ)=0 отрезок изменения

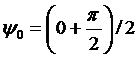

угла ψ - ![]() делился

пополам, т.е. выбиралось начальное приближение, равным

делился

пополам, т.е. выбиралось начальное приближение, равным  .

Если f(ψ)=0,

то ψ0

является корнем уравнения. В противном случае выбирался тот из отрезков

.

Если f(ψ)=0,

то ψ0

является корнем уравнения. В противном случае выбирался тот из отрезков ![]() или

или  , для

которого значения функции f(ψ) на концах интервала имеют

противоположные знаки. Данный интервал вновь делился пополам, и выбиралась та

половина, на концах которой функция имеет противоположные знаки, и т.д. В

результате точность вычислений с каждой итерацией увеличивалась примерно вдвое.

, для

которого значения функции f(ψ) на концах интервала имеют

противоположные знаки. Данный интервал вновь делился пополам, и выбиралась та

половина, на концах которой функция имеет противоположные знаки, и т.д. В

результате точность вычислений с каждой итерацией увеличивалась примерно вдвое.

Анализ результатов эксперимента показывает, что после изгиба труб на диаметры, меньшие минимально-допустимого значения, определенного в соответствии с расчетом [1], овальность превышает максимально-допустимую или отношение d/D больше 5 %, т.е. не происходит возврата до допустимой величины.

Предлагаемая методика оценки поведения полиэтиленовых труб при изгибе является достаточно универсальной, так как применима для труб любого сортамента (с разыми диаметрами, толщиной стенки, видом материала изготовления).

Рецензенты:Соколов С.М., д.т.н., профессор, ФГБОУ ВО «Тюменский государственный нефтегазовый университет», г.Тюмень;

Иванов В.А., д.т.н., профессор, ФГБОУ ВО «Тюменский государственный нефтегазовый университет», г.Тюмень.