Линейная часть представлена одной или несколькими (до 6) нитками с максимальным диаметром 1420 мм каждая. В случае многониточных газопроводов между нитками сооружаются перемычки через 40¸60 км и на входе и выходе каждой КС. В сложных условиях перемычки сооружаются у каждого линейного крана. Линейные краны устанавливаются через 20¸30 км. Перемычка выполняется из труб диаметром не менее 0,7 меньшего из диаметров соединяемых ниток. При соединении ниток, имеющих различное рабочее давление, перемычки помимо крановых узлов оборудуются узлами редуцирования. Эксплуатируемые в настоящее время газопроводы имеют рабочее давление 5,4 и 7,35 МПа и степень сжатия 1,45¸1,50. Длина участка между КС при этом составляет 100¸150 км. В конец газопровода газ поступает с давлением 1,5¸2 МПа. По пути газ выдается потребителям через газораспределительные станции[10].

В нашей стране наиболее эффективным способом транспортировки природного газа был и остается трубопроводный транспорт[10]. Наряду с освоением новых месторождений увеличивается и протяженность магистральных газопроводов. В свою очередь бесперебойная перекачка природного газа невозможна без надежной и эффективной работы газоперекачивающих агрегатов.

Современные газоперекачивающие агрегаты (ГПА) являютсясложными техническими объектами, надежность и производительность которых зависит не только от работы основных узлов агрегата, но и от работы технологических систем: смазки, управления, топливопитания, очистки циклового воздуха [6]. Так, в процессе наработки техническое состояние фильтрующих элементов воздухоочистительных устройств ухудшается, в результате влияния различных факторов, зависящих от районов эксплуатации.

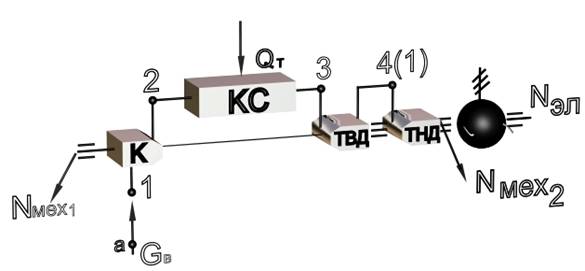

Большинство ГПА, устанавливаемых в настоящее время на КС магистральных газопроводов, выполнены по простейшей термодинамической схеме и включают в себя [10]:

ü входное устройство (ВУ);

ü осевой компрессор (ОК);

ü камеру сгорания (КС);

ü турбину высокого давления (ТВД);

ü силовую турбину низкого давления (ТНД);

ü выходной диффузор (ВД);

ü центробежный нагнетатель природного газа (ЦБН).

Принципиальная схема простейшей ГТУ с разрезным валом и обозначения характерных параметров термодинамического цикла приведены на рис 5.7. Схема цикла в T-S координатах изображена на рис. 1, [10].

Рис. 1. Принципиальная схема простейшей ГТУ

Ухудшение технического состояния фильтрующих элементов приводит к увеличению разрежения на входе в ГТД, влияющего на газодинамическую устойчивость турбокомпрессора. В свою очередь, замена фильтрующих элементов производится по наработке, реже по достижению предельного перепада давления на фильтре. При этом зачастую производится замена фильтрующих элементовимеющих достаточный для дальнейшей эксплуатации остаточный ресурс, либо длительная наработкас находящимся в критическом состоянии КВОУ.

С другой стороны, в условиях эксплуатации районов крайнего севера основным фактором снижения пропускной способности в зимний период являются обмерзания или забивания фильтров снегом, вследствие чего возможен аварийный останов агрегата. Учитывая выше сказанное, разработка способов определения технического состояния воздушных фильтров является актуальной задачей.

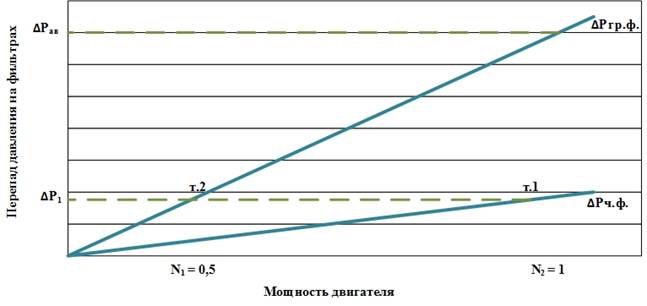

Вопросом изучения поузловой (дифференциальной) диагностики ГПА посвящен ряд работ [3,4]. Однако в этих работах отсутствуют методики определения технического состояния фильтрующих элементов. В данной работе рассматривается способ определения технического состояния воздушных фильтрующих элементов, основанный на измерении перепада статического давления воздуха непосредственно на самом фильтре. Фактически измеренная величина перепада не обеспечивает возможность определения истинного технического состояния фильтрующих элементов, поскольку одно и то же значение перепада на фильтре может наблюдаться как на чистом фильтре (т.1), так и на загрязненном (т.2) (рис. 2).

Рис. 2. Зависимость перепада давления на фильтре от мощности двигателя.

где ΔPгр.ф. - кривая перепада

давления на загрязненном фильтре,

ΔPч.ф.- кривая перепада

давления на чистом фильтре

Так, при фактическом перепаде давления на фильтрах ΔP1на режиме работы ГТД N1 в результате увеличения режима работы до N2 будет достигнута аварийная уставка, т.е. максимально фиксированное значение ΔP, установленное заводом-изготовителем. В связи с этим объективнуюоценку состояния фильтрующих элементов необходимо производить не по перепаду давления на самом фильтре, а по коэффициенту технического состояния, определенного отношениемперепада давления на чистом и загрязненном фильтрующем элементах при заданном режиме работы ГТД.

Так как перепад на фильтрующих элементах напрямую зависит от скорости движения воздуха через фильтр, т.е. от расхода фильтруемого воздуха, то оценку технического состояния фильтрующих элементов необходимо производить в зависимости от расхода воздуха через ГТД. В этом случае коэффициент технического состояния фильтрующего элемента определятся как отношение перепада давления на чистом фильтре к перепаду на загрязненномпри одном и том же расходе воздуха (1).

![]() (1)

(1)

Заводом-изготовителем устанавливаются фиксированные значения предупредительной уставки ΔPпр и аварийной ΔPав. При достижении ΔP = ΔPпр срабатывает предупредительная сигнализация, если ΔP = ΔPав не исключён аварийный останов агрегата. Величина Ктс, соответствующая аварийно-загрязненному фильтру, определяется как соотношение перепада давления на чистом фильтре к перепаду на аварийно-загрязненном, при расходе воздуха, соответствующему номинальному режиму работы ГТД. Аналогичным образом определяется Ктсав

![]() (2)

(2)

Определив коэффициент технического состояния, соответствующий аварийно-загрязнённому состоянию, и приняв за единицу значение коэффициента чистого фильтра был определен диапазон значений коэффициента технического состояния для оптимальной работы ГПА.

![]() (3)

(3)

Для апробации данного метода объектом исследования был выбран газоперекачивающий агрегат ГПА-25ДУ "Урал" с газотурбинным двигателем ДУ80Л1. В качестве фильтрующих элементов воздухоочистительного устройства газоперекачивающего агрегата используется комбинированная система фильтрации (КСФ) фирмы "EMW".

В свою очередь КСФ состоит из влагоотделителя, предфильтра и непосредственно фильтра тонкой очистки. Контроль за перепадом давления на КСФ осуществляется дифференциальный датчиком перепада "Метран" [6].

В ходе эксперимента производились измерения следующих параметров: замер перепада на фильтре ВОУ, расход топливного газа "Qтг", температура входа в ЦБН "Тцбнвх", температура выхода из ЦБН "Тцбнвых", температура перед ТНД "Ттнд", расход газа через ЦБН "Gцбн", потери энергии на подшипниках "ηмех", скорость продуктов сгорания внутри газоотвода "υ2",расход воздуха на утечки "Кут", температура продуктов сгорания "Тст". Так как для определения температуры продуктов сгорания на срезе выхлопного патрубка стационарных термопар ГПА не имеет, замеры производились переносным термометром.

Измерения производились на следующих режимах работы ГТД: "Пуск", "Холостой ход"(XX), переходный режим "Холостой ход - НАРР", "НАРР", "Магистраль (0,9 Nном)" (МГ), "Магистраль (0,95 Nном)","Магистраль (1,0 Nном).Для расчета расхода воздуха через ГТД на каждом режиме работы использовалась формула(8), выведенная из уравнения баланса мощностей.

![]() (4)

(4)

где Nст - мощность ГТД (силовой турбины), кВт;

ηмех - потери энергии на подшипниках, кг м2/с2;

Nцбн – мощность, затрачиваемая на привод нагнетателя, кВт.

![]() (5)

(5)

![]() (6)

(6)

![]() (7)

(7)

![]() (8)

(8)

Для проверки достоверности данной формулы был произведен расчет расхода воздуха на номинальном режиме работы:

![]()

|

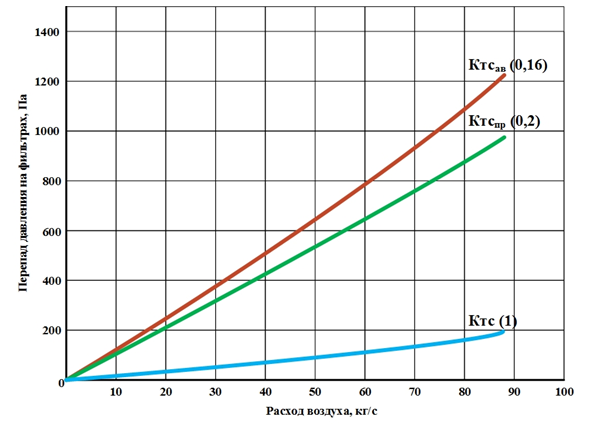

Рис.3.Зависимость перепада давления на фильтре от расхода воздуха через ГТД

На номинальном режиме работы расход воздуха составил 87 кг/с,что соответствует значению установленному заводом-изготовителем [8]. На основании полученных данных простроена графическая зависимость ΔP на фильтрующем элементе от расхода воздуха, соответствующему чистому фильтру. С учетом ΔPпр, ΔPав, установленных заводом изготовителем, определены Ктсав, Ктспр (рис.3).

Изменение коэффициента технического состояния является функцией времени наработки и засоряющих факторов. В связи с этим планируется сбор данных для построения графической зависимости, которая позволит отследить изменение коэффициента технического состояния во времени, определить остаточный ресурс фильтрующих элементов, запланировать работы по замене фильтрующих элементов.

Недостатки: данный метод определения КТС не учитывает степень фильтрации, что является его недостатком.

Выводы:

1. На основании натуральных экспериментальных данных по двигателю ДУ80Л1 на компрессорной станции установлена зависимость потерь давления на фильтрах от расхода воздуха через ГТД;

2. Предлагаемый метод позволяет достоверно определить коэффициент технического состояния фильтрующих элементов на любом режиме работы, не прибегая к визуальному осмотру;

3. Данный метод дает возможность верно определять диапазон значений коэффициента технического состояния фильтрующих элементов для оптимальной работы ГПА;

4. В результате достоверного определения коэффициента технического состояния фильтрующего элемента возможен переход от плановой замены к замене по техническому состоянию;

5. Благодаря предлагаемой методике, возможен уход от аварийных ситуаций.

Рецензенты:Кусков В.Н.,д.т.н., профессор, ФГБОУ ВО «Тюменский государственный нефтегазовый университет», г.Тюмень;

Торопов С.Ю., д.т.н., профессор, ФГБОУ ВО «Тюменский государственный нефтегазовый университет», г.Тюмень.