Для получения качественных мелющих тел «Шар» необходимо обеспечить направленную кристаллизацию, для чего предложено часть кокиля, приходящуюся на половину шаров, покрыть облицовкой толщиной 10 мм. Другая половина шаров (без облицовки) соприкасается с металлом водоохлаждаемого кокиля, выполняющего роль холодильника. Понятно, что при этом теплоотвод и, как следствие, время охлаждения будут отличаться от тех, когда охлаждение проводится в облицованном полностью или необлицованном кокилях.

Целью данной работы является расчет времени охлаждения отливок мелющих тел «Шар», изготавливаемых в частично облицованных кокилях.

Материалы

Химический состав сплава для отливки «Шар» приведен в табл. 1

Таблица 1

Химический состав исследуемого сплава, % (масс.)

|

Элемент |

С |

Mn |

Si |

Ni |

Mo |

Cu |

P |

S |

|

Содержание, % |

0,77 |

0,65 |

0,4 |

0,2 |

0,06 |

0,2 |

0,05 |

0,05 |

Расчет параметров проводился по общепринятым формулам, используемым в литейном производстве.

Результаты и их обсуждение

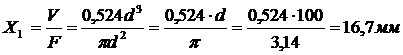

В свете определяющей роли тепловых явлений в сложном механизме формирования отливки облицованным кокилем следует называть металлическую форму с неметаллическим рабочим слоем (облицовкой) Х2, соизмеримой (величина одного порядка) с приведенным размером отливки Х1

(1)

(1)

Толщина облицовки кокиля Х2 = 10 мм;

Приведенный размер отливки определяется по формуле

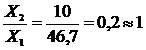

Тогда  – условие выполняется.

– условие выполняется.

Прим.: Округлили до «1» в связи с тем, что это цифры одного порядка.

Рассматриваемая форма заливается в условиях естественной гравитации, соответствует определению «кокиль», данному в ГОСТ 17819.

Облицованные кокили в зависимости от толщины стенки кокиля Х3 подразделяются на 2 группы: тонкостенные и толстостенные.

К тонкостенным облицованным кокилям относят формы, которые удовлетворяют условию

(2)

(2)

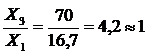

Приведенный размер кокиля Х3 = 70 мм;

Тогда  –

толщина стенки тонкостенного кокиля соизмерима с приведенным размером отливки.

–

толщина стенки тонкостенного кокиля соизмерима с приведенным размером отливки.

К толстостенным облицованным кокилям относят формы, которые удовлетворяют условию

![]() >> 1

(3)

>> 1

(3)

Условимся, что тепловые расчеты будем вести для тонкостенного облицованного кокиля, принудительно охлаждаемого водой.

Каждое решение задачи теплообмена в системе «отливка–форма» пригодно для анализа процесса формирования отливки в определенных литейных формах.

Для оценки существенных в термическом отношении факторов, Вейником А.И. предложены 2 метода. Первый основан на анализе интенсивности теплообмена между отливкой и формой, второй – на анализе относительной теплоаккумулирующей способности отливки и элементов (слоев) формы.

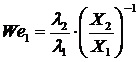

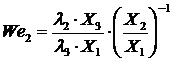

Математическим выражением интенсивности теплообмена служат критерии А.И. Вейника

(4, 5)

(4, 5)

где β – коэффициент теплопередачи через слой формы, непосредственно примыкающей к отливке; l1 и l3 – коэффициенты теплопроводности материалов отливки и кокиля соответственно.

Математическим выражением относительной теплоаккумулирующей способности отливки и формы являются параметрические критерии (1) – (3).

Физический смысл критериев (4) и (5) – они выражают меру отношения перепада температур в отливке dТ1 и в кокиле dТ3 соответственно к температурному напору облицовки DТ2.

Физический смысл критериев (1) – (3) можно определить так: они выражают относительную теплоаккумулирующую способность слоев формы.

Первые 2 критерия определяют возможность исключения из описания процесса теплообмена перепадов температур dТ1 и dТ3.

Критерии (1) – (3) определяют возможность исключения из описания процесса теплоаккумулирующей способности отдельных элементов формы:

(6)

(6)

где l2 – коэффициент теплопроводности слоя облицовки, примыкающего непосредственно к отливке; Х2 – толщина облицовки, мм.

Подставляя выражение (6) в формулы (4) и (5), получаем

(7, 8)

(7, 8)

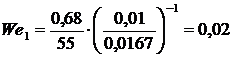

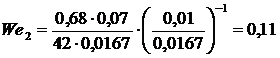

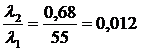

Подставляя в формулы (7) и (8) следующие данные

– для отливки Х1 = 16,7 мм = 0,0167 м l1 = 55 Вт/(м×К)

– для облицовки Х2 = 10 мм = 0,01 м l2 = 0,68 Вт/(м×К)

– для кокиля Х3 = 70 мм = 0,07 м l3 = 42 Вт/(м×К)

получаем

;

;

Для облицованного кокиля получаем

<< 1;

<< 1;  << 1

<< 1

Отсюда вывод: отношение толщин слоев формы к толщине стенки отливки определяет не только теплоаккумулирующую способность слоев формы, но и меру интенсивности охлаждения отливки и нагрева формы.

Облицованные кокили образуют класс форм, для которых теплоаккумулирующая способность облицовки соизмерима с теплоаккумулирующей способностью отливки. При этом отливка охлаждается, а металлическая стенка кокиля нагревается с малой интенсивностью.

Отсюда следует, что перепады температур по сечению стенки отливки dТ1 и кокиля dТ3 пренебрежимо малы по сравнению с температурным напором в облицовке DТ2. Поэтому можно представить законы изменения температур отливки и кокиля в виде функций одной переменной – времени t.

Практическое отсутствие зависимости температурных полей отливки и металлического слоя кокиля от пространственной координаты позволяет абстрагироваться от конкретных геометрических форм этих тел и учитывать в расчетах только их объемы и площадь поверхности охлаждения.

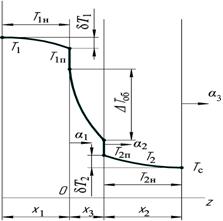

Возможность расчета охлаждения отливки по стадиям (отвод теплоты перегрева, затвердевания и охлаждения до температуры выбивки) позволяет преодолеть трудности, связанные с тем, что изменение температуры вызывает изменение термофизических свойств материалов отливки и формы. На каждой стадии изменение температуры существенно меньше, чем за весь процесс. Поэтому в пределах одной стадии термофизические свойства тел, участвующих в теплообмене, можно считать с известным приближением постоянными. Таким образом, эти свойства являются кусочно-постоянной функцией температуры. Поэтому процесс теплообмена в системе «отливка–облицованный кокиль» сводится к одномерной задаче теплопроводности при граничных условиях третьего рода (рис. 1), которые являются уравнениями теплового баланса на границах элементов рассматриваемой системы.

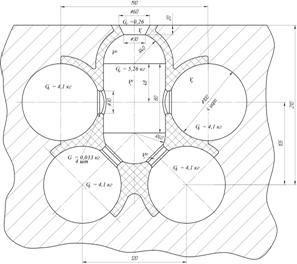

На рис. 2 представлена система «отливка – облицованный кокиль», которая была разработана с целью обеспечения направленной кристаллизации.

Рис. 1. Температурное поле отливки и облицованного кокиля

Рис. 1. Температурное поле отливки и облицованного кокиля

Рис. 2. Система

«отливка – облицованный кокиль»

На практике часто необходимо знать не постадийный характер изменения температуры отливки и длительности каждой стадии, а общее время охлаждения отливки до температуры выбивки.

Для тепловых расчетов будем пользоваться не шаровой отливкой, а цилиндрической с приведенным радиусом Rцил = 2Rшара.

Следовательно, Rцил » 33 мм.

В тепловом отношении данные отливки обладают одинаковым временем затвердевания.

Проведем расчет времени затвердевания отливки в частично облицованном кокиле в соответствии с процессами, протекающими при заливке сплава (рис. 3).

Исходные данные для расчета:

– показатель параболы на графике распределения теплоты в теле отливки n = 1;

– приведенный размер отливки R1 = 0,033 м;

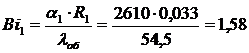

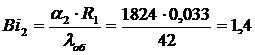

– толщина облицовки Хоб = 0,01 м;

– плотность материала облицовки ρ2 = 1400 кг/м3;

– скорость заливки u = 0,042 м/с (рис. 3);

– температура металла перед заливкой Tзал = 1853 К;

– температуры ликвидуса и солидуса Tл = 1733 К; Tс = 1638 К;

– температура кристаллизации как среднее значение температур ликвидуса и солидуса для данного сплава Tкр = 1686 К;

– температура выбивки Tвыб = 1050 К;

– температура кокиля T2н = 423 К;

– температура окружающей среды Tс = 293 К;

– удельная теплоемкость жидкого сплава C'1 = 920 Дж/(кг∙К);

– удельная теплоемкость отливки C1 = 753 Дж/(кг∙К);

– удельная теплота кристаллизации r1 = 251000 Дж/кг;

– удельная теплоемкость материала облицовки C2 = 560 Дж/(кг∙К);

– плотность твердого материала отливки ρ1 = 7860 кг/м3;

– плотность жидкого материала отливки ρ'1 = 7400 кг/м3;

– плотность материала кокиля ρ3 = 7000 кг/м3;

– масса блока отливок M1 = 22 кг;

– масса кокиля M3 = 250 кг;

– коэффициент теплопроводности отливки λ1 = 54,5 Вт/(м∙К);

– коэффициент теплопроводности материала кокиля λ3 = 42 Вт/(м∙К);

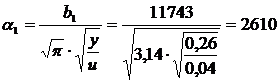

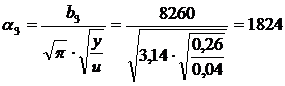

– теплоаккумулирующая способность отливки b1 = 11743 Вт∙с1/2/(м2∙К);

– теплоаккумулирующая способность облицовки b2 = 954 Вт∙с1/2/(м2∙К).

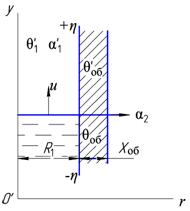

Рис. 3. Схема температурного поля облицованного кокиля на стадии заливки

На стадии затвердевания процесс описывается выражениями:

– для определения объема затвердевшего металла V1

(9)

(9)

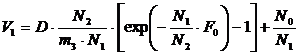

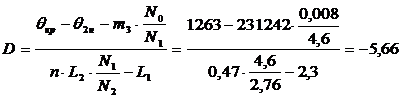

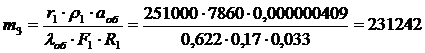

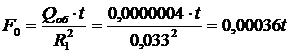

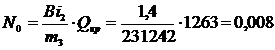

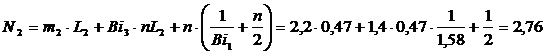

где F0 – критерий Фурье; D, N1, N2, m3 – расчетные коэффициенты, определяемы по ниже представленным формулам:

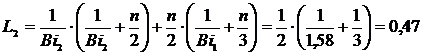

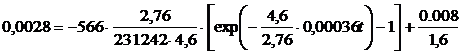

– время затвердевания отливки можно определить из формулы

(10)

(10)

где Qоб – коэффициент температуропроводности материала облицовки;

qкр и q2н – температуры кристаллизации сплава и кокиля, отсчитанные от температуры окружающей среды;

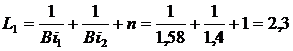

N0, N1, N2, L1 и L2 – коэффициенты, рассчитанные по ниже приведенным формулам;

aоб – коэффициент температуропроводности материала облицовки;

lоб – коэффициент теплопроводности материала облицовки;

F1 – площадь поверхности охлаждения отливки;

R1 – половина толщины или радиус стенки отливки;

t – время затвердевания отливок.

![]()

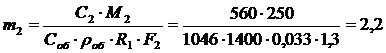

где m2 – расчетный коэффициент

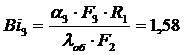

где Bi1. Bi2 – критерий Био для отливки и облицовки соответственно

;

;

;

;

где a1, a2, a3 – коэффициенты теплоотдачи на поверхностях отливки, облицовки и кокиля соответственно.

a2®¥

где у – координата, отсчитываемая от фронта потока;

b – коэффициент аккумуляции тепла, ![]()

–

отливки ![]() ;

;

– кокиля

![]()

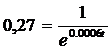

Учитывая расчеты, приведенные выше и формулы (9 и 10) определяем расчетное время охлаждения отливки, проведя поэтапно математические расчеты:

![]()

![]()

![]()

![]()

![]()

Время затвердевания отливки от момента заливки металла в форму до температуры выбивки

![]()

Программное время охлаждения составило 30,86 мин. Разница расчетного значения и полученного при использовании программного продукта ProCAST, составила 5,54 мин. Это объясняется тем, что охлаждение в программном продукте рассчитывалось для отливки, затвердевающей в полностью облицованном кокиле.

Выводы

Рассчитали время затвердевания блока отливок, полученного заливкой металла в кокиль, частично облицованный с целью изменения направления кристаллизации и, как следствие, получения бездефектных отливок.

Рецензенты:

Беленький В.Я., д.т.н., профессор, декан МТФ ПНИПУ, г. Пермь;

Сиротенко Л.Д., д.т.н., профессор кафедры МТиКМ ПНИПУ, г. Пермь.