Сплавы на основе алюминидов титана TiAl, Ti3Al и Ti2AlNb относятся к классу важных конструкционных материалов. Благодаря уникальному комплексу физических и механических свойств (высокой прочности, низкой плотности, жаростойкости, высоким антикоррозионным свойствам, хорошему сопротивлению усталостному разрушению и ползучести), они много лет сохраняют свои позиции в разряде перспективных для авиа-, космической, автомобильной промышленности и энергостроении.

Цель работы заключается в анализе жаростойкости образцов γ-TiAl, имеющих сходный химический и метод получения, для выявления различий протекания окисления.

Методики эксперимента и исследований

В качестве исходных материалов использовали механически легированные порошки Ti-14Al-20Nb (вес.%), спеченные при температурах 1150, 1250, 1300 °С.

Образец № 1: Ti-14Al-20Nb (вес.%), получен механическим легированием в течение 30 минут, спрессован при 600 МПа и спечен при Т=1150 оС/2 ч.

Образец № 2: Ti-14Al-20Nb (вес.%), получен механическим легированием в течение 30 минут, спрессован при 600 МПа и спечен при Т=1250 оС/4 ч.

Образец № 3: Ti-14Al-20Nb (вес.%), получен механическим легированием в течение 15 минут, спрессован при 600 МПа и спечен при T=1300 оС/4 ч.

Образцы № 4 и 5: Ti-14Al-20Nb(вес.%), получены механическим легированием в течение 25 минут, спрессованы при 600 МПа и спечены при Т=1250 оС/3 ч.

Рентгенофлюоресцентный анализ образцов выполнен на спектрометре EDX-800HS (Shimadzu, Япония). Исследование жаростойкости проводилось согласно ГОСТ 6130-71 [2] при температурах 600-800 °С. Глубину проникновения коррозии выявляли, применяя метод уменьшения массы образца (hум) в миллиметрах, вычисляя ее по формуле:

![]() ,

(1)

,

(1)

где Δgτ - уменьшение массы образца за заданное время, полученное при прямом испытании или путем экстраполяции опытных данных, графически обработанных в координатах: логарифм уменьшения массы образца - логарифм времени, мг/см2; ρ - плотность металла, г/см3.

Для проведения исследования использовали муфельную печь СНОЛ 1,6.2,5,1/11 и аналитические весы ВЛА-200-М. Изотермическая выдержка на воздухе проводилась в течение 1-20 часов.

Результаты и их обсуждение

С помощью рентгенофлюоресцентной спектроскопии проведен анализ образцов для уточнения их химического состава, так как образцы были предоставлены уже спрессованными и спеченными. Результат представлен в табл. 1.

Таблица 1

Химический состав исходных экспериментальных образцов алюминидов титана

|

Образец |

Химический состав, масс % |

|

1) TiAlNb 1150 оС /2 ч |

Ti-56,6 Nb-28,5 Al-13,7 Si-0,5 |

|

2) TiAlNb 1250 оС/4 ч |

Ti-58,8 Al-15,2 Si-0,5 |

|

3) TiAlNb 1300 оС /4 ч |

Ti-56,1 Al-13,6 Si-0,7 |

В связи с тем что обработка порошков проводилась механическим легированием с использованием стальных мелющих тел, то в шихте, а соответственно и в спеченных образцах, присутствует примесь железа.

Измерения микротвердости всех образцов проведены на микротвердомере, результаты представлены в табл. 2. В таблице представлены средние значения микротвердости. По полученным данным, наиболее твердым является образец TIAlNb, спеченный при наибольшей температуре 1300 °С /4 ч.

Таблица 2

Микротвердость образцов TiAlNb

|

№ |

Образец и температура спекания |

Микротвердость, HV |

|

1 |

TiAlNb 1150 °С |

359 |

|

2 |

TiAlNb 1250 °С |

391 |

|

3 |

TiAlNb 1300 °С |

474 |

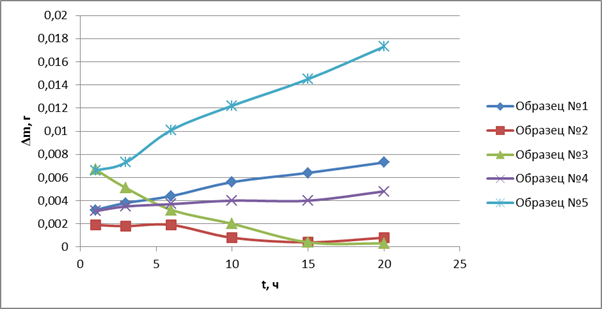

Оценка жаростойкости является важным этапом в изучении высокотемпературных свойств интерметаллических материалов. На основе анализа литературных данных выбран температурный интервал испытаний, соответствующий 600-800 °С. Измерение массы образцов выполнено с тиглем и без тигля, как рекомендовано в стандартных испытаниях. На рис. 1 представлены результаты жаростойкости всех 5 образцов без тигля.

Рис. 1. Изменения массы образцов на протяжении выдержки без тигля

Из анализа полученной графической зависимости изменения масс следует, что наибольший прирост массы наблюдается у образца № 5. Поведение образца № 3 связано с уменьшением массы, что, вероятно, обусловлено отличным от других образцов фазовым составом. В дальнейшем необходимо выполнить сравнительный рентгенофазовый анализ всех образцов.

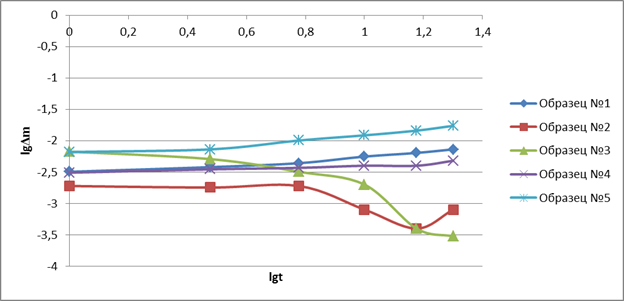

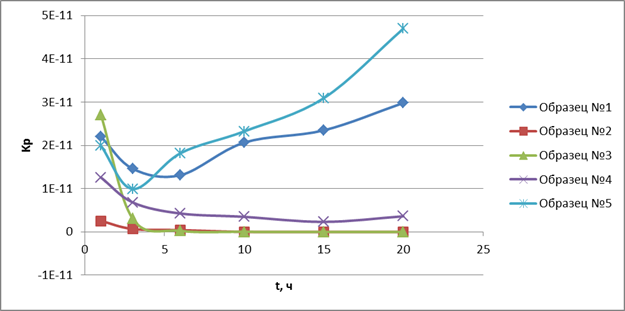

Для выявления закономерностей протекания окисления на образцах были вычислены логарифмические зависимости изменения массы от времени выдержки (рис. 2), а также константа скорости параболического окисления (рис. 3).

Рис. 2. Логарифмическая зависимость изменения массы от времени выдержки

Рис. 3. Константа скорости параболического окисления

Из полученных графических зависимостей следует, что процесс высокотемпературного окисления условно реализуется в 2 стадии: первая стадия у всех образцов протекает по линейному закону, но в определенные моменты времени для каждого из образцов процесс переходит во вторую стадию, подчиняющуюся степенному закону, вероятно, соответствующему формуле [5]:

![]() (2)

(2)

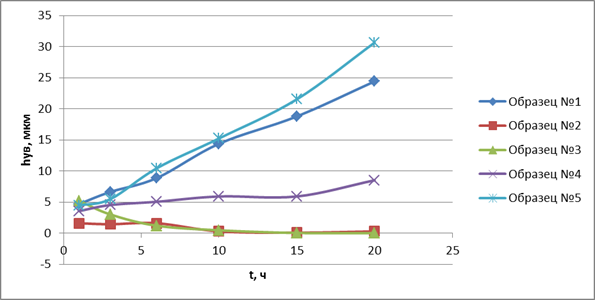

В ходе исследования была вычислена глубина, на которую проникло окисление в течение времени выдержки (рис. 4).

Рис. 4. Изменение глубины проникновения окисления от времени выдержки

Обобщая все полученные при исследовании результаты, можно выявить следующую тенденцию протекания окисления. На начальном этапе окисление всех образцов происходит по линейному закону, а затем по степенному и, вероятно, соответствующему формуле (2).

Для определения показателя степени в формуле (2) необходимо провести дополнительные исследования с большим количеством образцов для обеспечения лучшей статистической обработки. Также следует отметить различия между образцами 4 и 5, полученными из одного порошка и в одинаковых условиях прессования и спекания. Для определения причин данных различий необходимо провести дополнительный рентгенофлюоресцентный анализ для уточнения состава сплава и определения фазового состава всех образцов.

Выводы

Процесс окисления спеченных образцов Ti-14Al-20Nb (вес.%) протекает в 2 этапа. Первый этап для всех образцов подчиняется линейному закону, второй этап – степенному закону, вероятно, соответствующему зависимости Δmn=Kp*τ. Для каждого из образцов степень n различна ввиду разницы фазового состава, а также температуры проведения высокотемпературного окисления.

Рецензенты:Порозова С.Е., д.т.н., профессор кафедры МТиКМ ПНИПУ, г. Пермь;

Оглезнева С.А., д.т.н., профессор кафедры МТиКМ ПНИПУ, г. Пермь.