В условиях рыночной экономики повышение качества выпускаемой продукции, т.е. в настоящем случае рельсов, до уровня мировых стандартов, особенно за счет применения более новых агрегатов и передовых технологий, является одной из важных научно-практических задач [7].

В настоящее время существует несколько способов повышения механических и эксплуатационных свойств. К ним можно отнести легирование, термообработку, контролируемую прокатку и ускоренное охлаждение [2; 3; 7]. Наиболее перспективным направлением развития технологии производства высокопрочных сталей является контролируемая прокатка с последующим ускоренным контролируемым охлаждением. Охлаждение осуществляется с прокатного нагрева путем отведения тепла охлаждающей средой (водной, воздушной или водо-воздушной смесью), подаваемой на поверхность горячего раската. При этом способ и скорость подачи воды, воздушной или водо-воздушной смеси на металл существенно влияют на конечные свойства готового проката.

Если произвести анализ способов горячей прокатки различных профилей, то можно сделать вывод, что в сортопрокатных цехах повсеместно используются способы регулируемого охлаждения движущейся стальной заготовки, в основе которых лежит форсуночная подача воды на верхнюю и нижнюю поверхности раската [1; 4]. Можно отметить, что площадь факела форсунки, через которую подается хладагент (вода) на поверхность слитка, существенно зависит от давления или расхода хладагента. При подаче на горячекатаную заготовку охладителя между ним и поверхностью раската образуются паровые подушки, препятствующие съему тепла с нагретого металла, что снижает интенсивность и равномерность охлаждения. Это является причиной нестабильности механических свойств готовых стальных профилей вследствие низкой управляемости процессом теплосъема с объекта охлаждения. Кроме того, использование традиционного форсуночного охлаждения приводит к существенному загрязнению охлаждающего агента (воды), рабочей зоны паром, пылью и окалиной, что обусловливает нестационарность рабочих характеристик управляемого объекта и управляющих средств автоматики. Следовательно, сама система форсуночного охлаждения является главной причиной нарушения равномерности охлаждения металла.

Отмеченные недостатки форсуночного охлаждения металла не позволяют обеспечить высокое качество проката, необходимое для использования горячекатаной продукции, например для производства профилей большого размера.

Таким образом, повышение качества и потребительских свойств продукции возможно за счет совершенствования производственного оборудования и освоения новых технологий [8]. Развитие систем ускоренного контролируемого охлаждения является перспективным направлением в улучшении технико-экономических показателей обжимных станов.

Анализ литературы [5; 6] свидетельствует о том, что существующие подходы к совершенствованию работы прокатных станов не дают возможности резкого увеличения их работоспособности. На наш взгляд, существенного улучшения качества продукции можно достигнуть только с применением оборудования поколении EVO (обжимная клеть, группа реверсивных чистовых клетей 3+1 с универсальными клетями «Ред-Ринг», рабочая станция предварительной гибки и горизонтальные, и вертикальные роликоправильные машины) и линии закалки инновационной системы idRHa+.

Целью работы является изучение влияния режима аустенитизации, горячей деформации и последующего водо-воздушного охлаждения со скоростями линии закалки инновационной системы idRHa+ на структуру и свойства рельсов из углеродистой стали.

Материал и методы исследования

В работе физическим моделированием исследовалось влияние режимов прокатки и охлаждения на качество рельсов, прокатанных на рельсобалочном стане АО «Актюбинский рельсобалочный завод». Технологическая схема стана состоит из печи с шагающими балками, реверсивного обжимного стана поколения EVO, оборудованного мехатронными кантователями и линейными элементами, за которыми следуют реверсивная чистовая универсальная группа клетей 3+1, где применяются клети «Ред Ринг» (Red Ring), и поточная система idRHa+ для термообработки, холодильник с действующей системой предварительной гибки рельсов, группа горизонтальных и вертикальных роликоправильных машин, вспомогательные системы, такие как: система измерения профиля «ПРОСКАН» (PROSCAN), система автоматического нанесения маркировки, пильные и сверлильные установки, система штабелирования и обвязки, вдобавок готовая станция для выполнения неразрушающих испытаний. Общая длина стана составляет 650 м и является компактным решением для производственного предприятия, которое предназначено для производства рельсов длиной до 120 метров.

В отводящем рольганге охлаждение горячекатаных рельсов осуществляется с прокатного нагрева путем отведения тепла водо-воздушной смесью.

В работе исследовалось влияние охлаждения водо-воздушной смесью на структуру и свойства прокатанных рельсов из стали 76Ф, имеющей следующий химический состав, %:

76Ф: С 0,78; Мn 0,93; Si 0,46; V 0,93; 0,12; Р 0,02; S 0,02; Al 0,02.

Для исследования аустенитизации брали образцы длиной 25 ± 2 мм и подвергали нагреву до температур 800–1050 °С с шагом 50 °С и выдержкой 1 мин/мм сечения с последующей градиентной закалкой (методика нормирована ГОСТ 5639). Для проведения опытов использовали лабораторную печь СНОЛ-1,6.2,5.1/11. Для выявления размеров аустенитного зерна применили специальный реактив, состоящий из 1–4 г пикриновой кислоты, 3–5 мл соляной кислоты, 95–100 мл этилового спирта. Размер зерна аустенита подсчитывали с помощью окуляра с линейкой на микроскопе МИМ-7 при увеличении 100.

Для установления влияния степени деформации и последующего водо-воздушного охлаждения со скоростями отводящего рольганга на сопротивление деформации и структуру стали 76Ф, образцы размером Ø10,0×15,0 мм испытывали сжатием на испытательном комплексе Gleeble-3800. Характеристика комплекса Gleeble представлена на сайтах [9; 10].

Пластическую деформацию образцов из стали 76Ф выполняли на модуле «растяжение – сжатие». Нагрев образцов проводили со скоростью 100 °С/с до температур 850, 1050 °С и выдерживали при этих температурах 1 час. Далее каждый нагретый образец после охлаждения или нагрева до температур 700, 800, 900 и 1000 °С деформировали сжатием и охлаждали в течение 3 и 6 с обдувом воздуха и обтеканием водой. В последующем полученные образцы охлаждали естественным способом до комнатной температуры.

Шлифы для металлографического исследования готовили по традиционной методике на шлифовальных и полировочных кругах. Для травления образцов был использован раствор азотной кислоты в этиловом спирте.

После физического моделирования охлаждения на обработанных образцах был выполнен количественный анализ конечных микроструктур при помощи универсального микроскопа NEOPHOT 32 (Karl Zeiss, Jena) (Германия).

Результаты исследования и их обсуждение

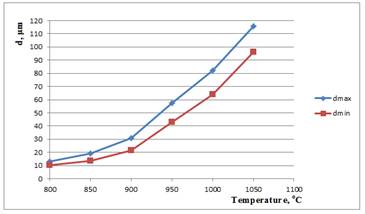

Зависимость размера зерна стали 76Ф от температуры аустенитизации представлена на рис. 1. Из данного рисунка видно, что с увеличением температуры аустенитизации увеличивается средний размер зерна аустенита. До температуры 850 °С размер зерна аустенита практически мало увеличивается и равняется 17,23 мкм.

Из анализа и сопоставления кривых упрочнения стали 76Ф следует, что сопротивление деформации стали 76Ф при температурах 700, 800, 900 и 1000 °С для всех исследованных значений имеет следующий эффект: степень деформации увеличивается в начальный момент деформации, а далее процесс деформации идет при постоянном напряжении. Связано это с тем, что во время горячей пластической деформации в металле образца параллельно происходит два процесса: упрочнение и разупрочнение, проходящее за счет процессов динамической полигонизации и рекристаллизации. Соотношение между ними, как и характер формирующейся структуры, зависят от таких параметров, как температура, степень и скорость деформации. По нашему мнению, существенное влияние на полученные кривые сопротивления деформации оказывают вышеотмеченные динамические разупрочняющие процессы и тепловой эффект деформации.

Рис. 1. Зависимость размера зерна d (мкм) от температуры аустенитизации (°С) при удельной выдержке 1 мин/мм сечения.

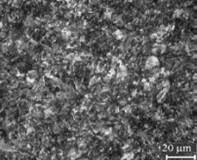

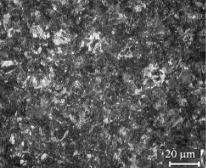

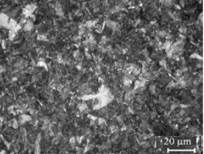

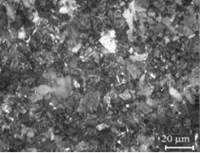

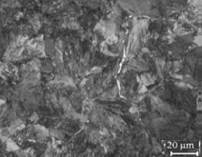

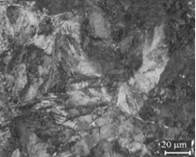

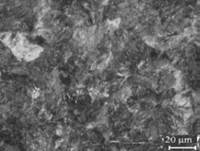

Результаты исследования показали, что деформирование стали 76Ф при температуре 1000 °C и охлаждение водо-воздушной смесью в течение 3 и 6 с способствует формированию в мелкозернистой аустенитной структуре полностью рекристаллизованой ферритно-сорбитной структуры (рис. 2 а, б). Деформация при температуре 900 °C и охлаждение в течение 3 и 6 с приводит к уменьшению степени рекристаллизации соответственно до 15 и 30% (рис. 2 в, г). При этом в заготовке формируется разнозернистая структура, что связано с появлением в мелкозернистой структуре крупных нерекристаллизованных зерен. В случае проведения осадки при температурах 700 и 800 °C и охлаждения в течение 3 и 6 с структура металла получается нерекристаллизованной (рис. 3 а-г). Структура металла состоит из деформированных вытянутых в радиальном направлении заготовки ферритно-сорбитных колоний.

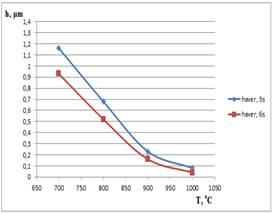

Проведенным исследованием установлено, что горячая деформация при разных температурах при последующем охлаждении приводит к изменению дисперсности перлита. Увеличение степени деформации в пределах 60–70% приводит к уменьшению значений межпластиночного расстояния в результате формирования более мелкого аустенитного зерна и ферритно-сорбитной колонии. Так, измерение межпластиночного расстояния показывает, что нагрев образцов до температуры 700 °С, деформирование со степенью горячей деформации 60–70% и охлаждение в течение 3 и 6 с приводит к формированию в мелкозернистой аустенитной структуре тонкопластинчатого перлита с межпластиночным расстоянием порядка 1,14–1,18 и 0,72–0,96 мкм соответственно (рис. 4а). При этом деформирование образцов со степенью горячей деформации 60–70% при температуре 800 °С, и последующее охлаждение в течение 3 и 6 с приводит к формированию в мелкозернистой аустенитной структуре тонкопластинчатого перлита с межпластиночным расстоянием порядка 0,64–0,72 и 0,53–0,62 мкм (рис. 4а).

а)

а)  б)

б)

в)

в)  г)

г)

Рис. 2. Микроструктура стали 76Ф после аустенитизации при температуре 850 °С с выдержкой 1 ч и последующей горячей деформации при температурах 900 и 1000 °C и охлаждения в течение 3 и 6 с:

а – осадка при температуре 900 °С и охлаждении 3 с; б - осадка при температуре 900 °С и охлаждении 6 с; в – осадка при температуре 1000 °С и охлаждении 3 с; г - осадка при температуре 1000 °С и охлаждении 6 с.

Аустенитизация при температуре 850 °С, нагрев до температуры 900 и 1000 °С с последующей деформацией со степенью 70% и охлаждение водо-воздушной смесью в течение 3 с приводит к получению в структуре высокоуглеродистой стали сорбита с межпластиночным расстоянием порядка 0,22–0,26 и 0,18–0,22 соответственно. По мере увеличения времени выдержки до 6 с межпластиночное расстояние уменьшается до 0,14–0,18 при температуре 900 °С и до 0,03–0,16 при температуре 1000 °С (рис. 4а).

Можно отметить, что малый средний размер зерна исходного аустенита обеспечивает образование мелкозернистой ферритно-сорбитной структуры после протекания процесса ферритного превращения и приводит к уменьшению размеров сорбитных колоний, образующихся в результате перлитной реакции. При содержании в стали 0,78 углерода феррит в большинстве случаев выделяется не в виде отдельных зерен, а строчкой вокруг зерен сорбида и наблюдается на шлифе, как ферритная сетка.

а)

а)  б)

б)

в)

в)  г)

г)

Рис. 3. Микроструктура стали 76Ф после аустенитизации при 850 °С с выдержкой 1 ч и последующей горячей деформации при температурах 700 и 800 °C и охлаждения в течение 3 и 6 с:

а – осадка при температуре 700 °С и охлаждении 3 с; б - осадка при температуре 700 °С и охлаждении 6 с; в – осадка при температуре 800 °С и охлаждении 3 с; г - осадка при температуре 800 °С и охлаждении 6 с.

а)

а)  б)

б)

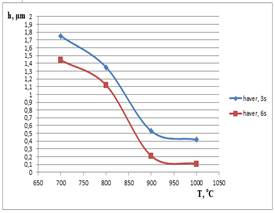

Рис. 4. Изменение межпластиночного расстояния перлитной колонии при нагреве для аустенитизации 850 °С (а) и 1050 °С (б) и осадке со степенью 60–70% и охлаждении водо-воздушной смесью.

Измерение межпластиночного расстояния ферритно-сорбитной колонии показало, что нагрев для аустенитизации на 1050 °С, последующая осадка со степенью 60–70% при температурах 700, 800 °С и охлаждение водо-воздушной смесью в течение 3 с приводит к формированию в стали 76Ф микроструктуры с межпластиночным расстоянием, соответственно, 1,71–1,82 и 1,32–1,38 мкм (рис. 4б), то есть структуры грубопластинчатого перлита. По мере увеличения времени выдержки до 6 с межпластиночное расстояние уменьшается до 1,41–1,47 и 1,08–1,12 мкм при температурах 700, 800 °С соответственно (рис. 4б), а размеры и количество перлитных колоний увеличиваются. Аустенитизация при температуре 1050 °С, нагрев до температуры 900 и 1000 °С с последующей деформацией со степенью 60–70% и охлаждение водо-воздушной смесью 3 с приводит к получению в структуре высокоуглеродистой стали 76Ф сорбита с межпластиночным расстоянием порядка 0,48–0,52 и 0,38–0,41 соответственно. По мере увеличения времени выдержки до 6 с межпластиночное расстояние уменьшается до 0,18–0,22 мкм при температуре 900 °С и до 0,08–0,12 мкм при температуре 1000 °С (рис. 4б).

Выводы

1. Нагрев до температур 700–800 °С и деформирование со степенью 65–70% при охлаждении водо-воздушной смесью в течение 3 и 6 с не всегда обеспечивает формирование мелкозернистой ферритно-сорбитной структуры в высокоуглеродистых образцах.

2. Нагрев до 1000 °С, деформирование со степенью 65–70% при охлаждении водо-воздушной смесью в течение 3 и 6 с приводит к формированию мелкозернистой ферритно-сорбитной структуры в образцах изученных диаметров и химического состава.

3. Нагрев образцов до температур 900 и 1000 °С, деформирование со степенью 65–70% и охлаждение водо-воздушной смесью в течение 3 и 6 с приводит к формированию структуры сорбита в образцах из высокоуглеродистой стали с межпластиночным расстоянием 0,18–0,52 мкм. По мере увеличения времени охлаждения межпластиночное расстояние уменьшается, а размеры перлитных колоний увеличиваются.

4. При высоких температурах деформации наряду с динамическим возвратом имеет место динамическая рекристаллизация. Возникшие при динамической рекристаллизации зерна в процессе своего роста подвергаются деформации, и в них формируется субструктура. Плотность дислокаций увеличивается до критической величины, после чего следует новый цикл рекристаллизации. При динамической рекристаллизации величина зерна аустенита уменьшается.

5. Многократная рекристаллизация приводит к эффективному измельчению зерна аустенита. Малый средний размер зерна аустенита обеспечивает образование мелкозернистой ферритно-сорбитной структуры после протекания процесса ферритного превращения и приводит к уменьшению размеров перлитных колоний, образующихся в результате перлитной реакции.

Рецензенты:

Смайлова Н.Т., д.т.н., профессор, профессор кафедры «Металлургия» ПГУ им. С. Торайгырова, г. Павлодар;

Янюшкин А.С., д.т.н., профессор, заведующий кафедрой «Технология машиностроения» ФГБОУ ВПО «Братский государственный университет», г. Братск.